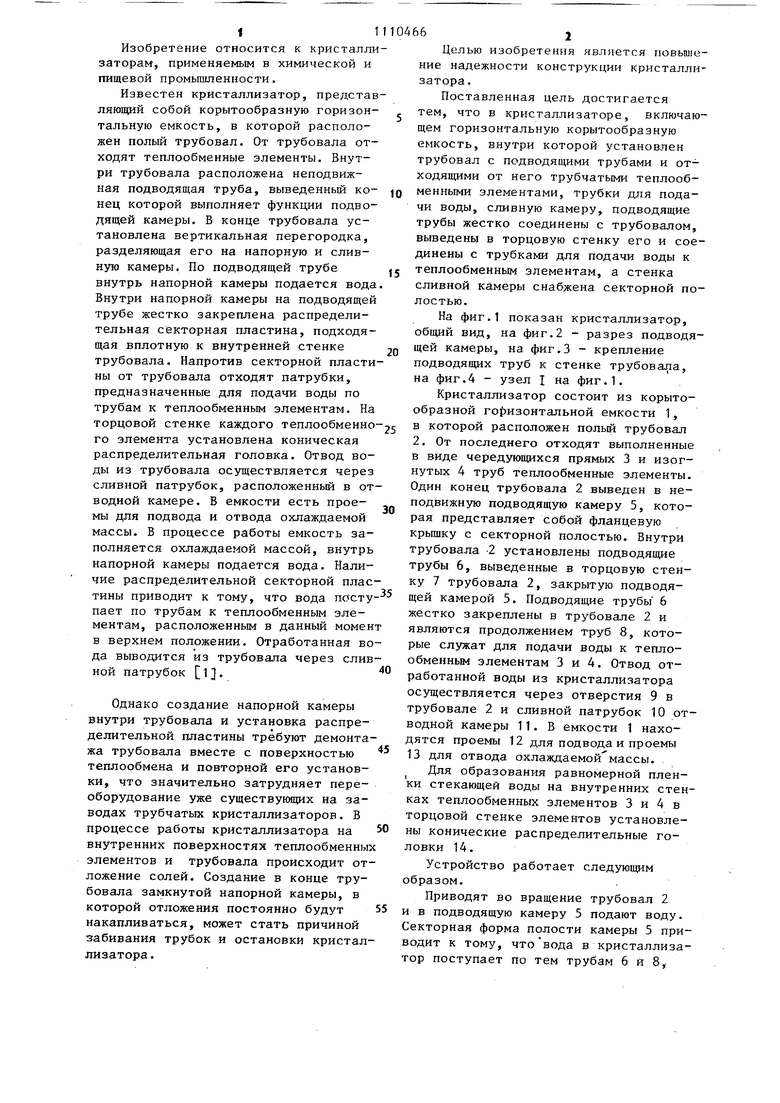

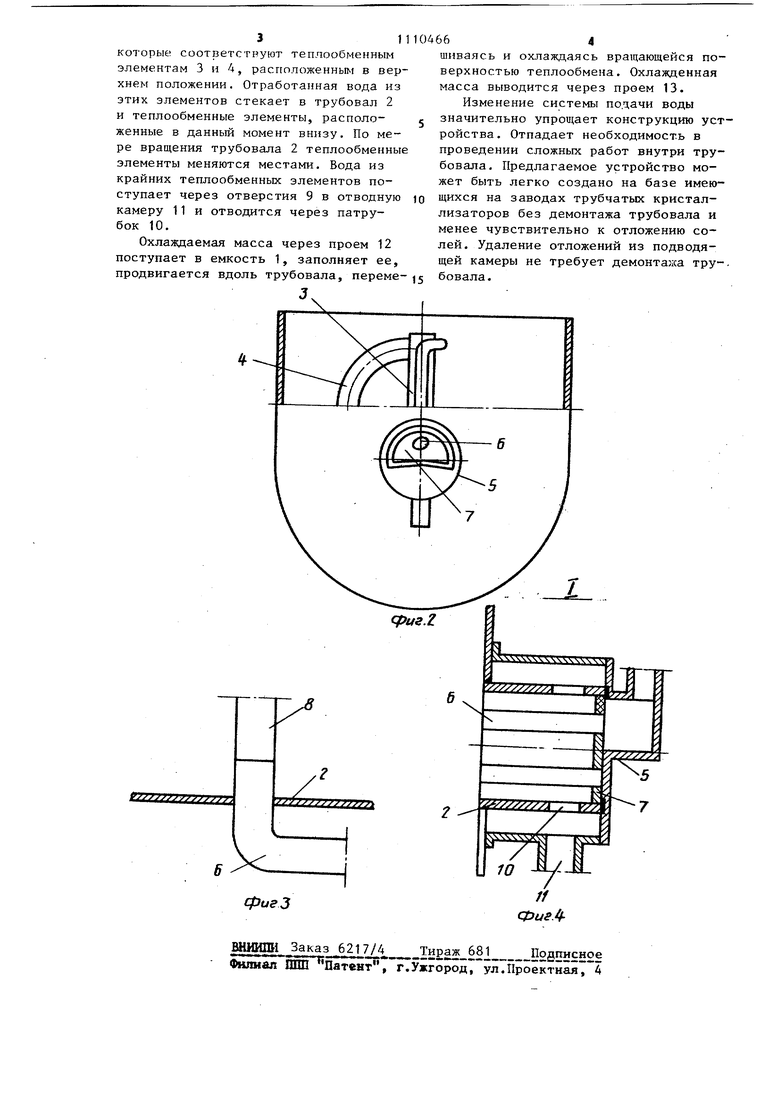

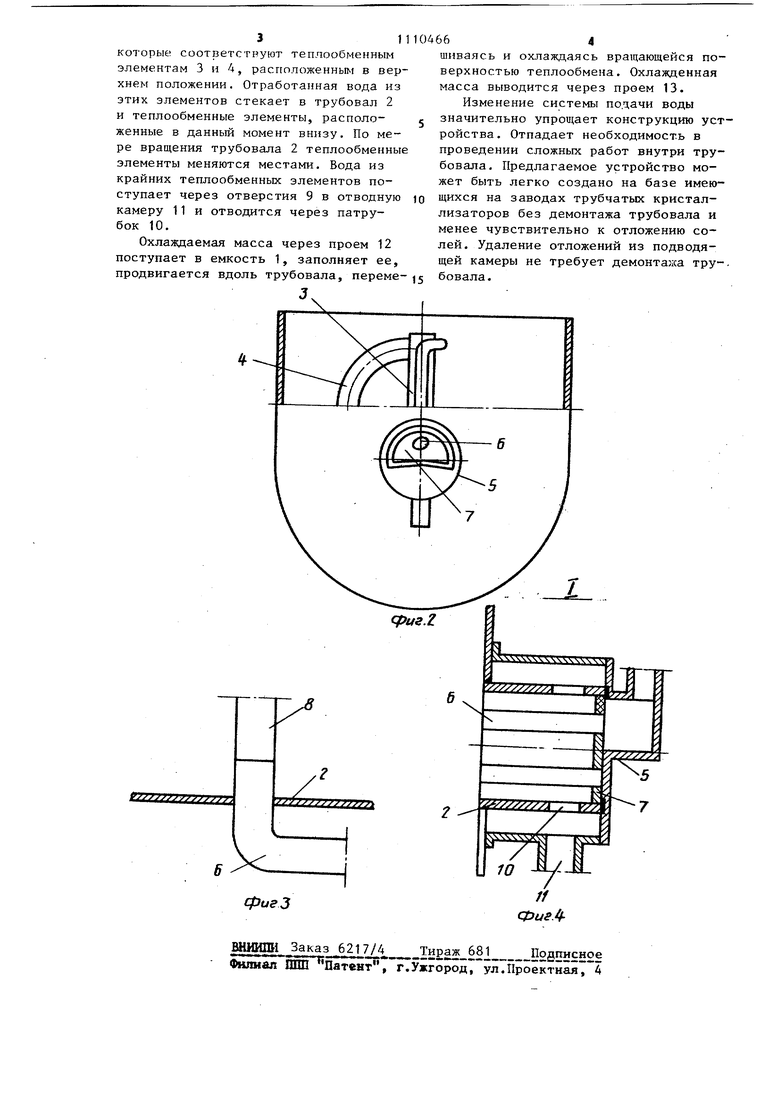

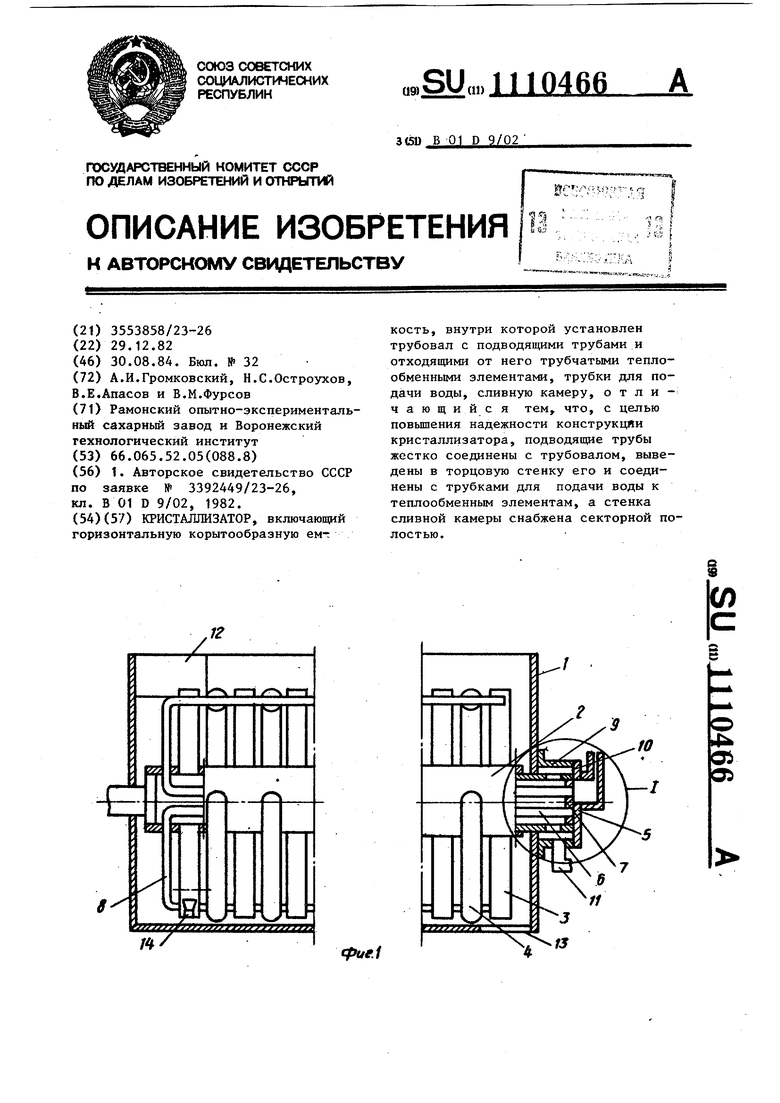

f1 Изобретение относится к кристалли заторам, применяемым в химической и пищевой промьгашенности. Известен кристаллизатор, представ ляющий собой корытообразную горизонтальную емкость, в которой расположен полый трубовал. От трубовала отходят теплообменные элементы. Внутри трубовала расположена неподвижная подводящая труба, выведенный конец которой выполняет функции подводящей камеры. В конце трубовала установлена вертикальная перегородка, разделяющая его на напорную и сливную камеры. По подводящей трубе внутрь напорной камеры подается вода Внутри напорной камеры на подводящей трубе жестко закреплена распределительная секторная пластина, подходящая вплотную к внутренней стенке трубовала. Напротив секторной пласти ны от трубовала отходят патрубки, предназначенные для подачи воды по трубам к теплообменным элементам. На торцовой стенке каждого теплообменно го элемента установлена коническая распределительная головка. Отвод воды из трубовала осуществляется через сливной патрубок, расположенный в от водной камере. В емкости есть проемы для подвода и отвода охлаждаемой массы. В процессе работы емкость заполняется охлаждаемой массой, внутрь напорной камеры подается вода. Наличие распределительной секторной плас тины приводит к тому, что вода посту пает по трубам к теплообменным элементам, расположенным в данный момен в верхнем положении. Отработанная во да выводится из трубовала через слив ной патрубок ij. Однако создание напорной камеры внутри трубовала и установка распределительной пластины требуют демонта жа трубовала вместе с поверхностью теплообмена и повторной его установки, что значительно затрудняет переоборудование уже существующих на заводах трубчатых кристаллизаторов. В процессе работы кристаллизатора на внутренних поверхностях теплообменны элементов и трубовала происходит от ложение солей. Создание в конце трубовала замкнутой напорной камеры, в которой отложения постоянно будут накапливаться, может стать причиной забивания трубок и остановки кристал лизатора . 66 Целью изобретения является повьш1ение надежности конструкции кристаллизатора . Поставленная цель достигается тем, что в кристаллизаторе, включающем горизонтальную корытообразную емкость, внутри которой установлен трубовал с подводящими трубами и отходящими от него трубчатыми теплообменными элементами, трубки для подачи воды, сливную камеру, подводящие трубы жестко соединены с трубовалом, выведены в торцовую стенку его и соединены с трубками для подачи воды к теплообменным элементам, а стенка сливной камеры снабжена секторной полостью. На фиг.1 показан кристаллизатор, общий вид, на фиг.2 - разрез подводящей камеры, на фиг.З - крепление подводящих труб к стенке трубовала, на фиг.4 - узел I на фиг.1. Кристаллизатор состоит из корытообразной горизонтальной емкости 1, в которой расположен полый трубовал 2. От последнего отходят выполненные в виде чередующихся прямых 3 и изогнутых 4 труб теплообменные элементы. Один конец трубовала 2 выведен в неподвижную подводящую камеру 5, которая представляет собой фланцевую крышку с секторной полостью. Внутри трубовала -2 установлены подводящие трубы 6, выведенные в торцовую стенку 7 трубонала 2, закрытую подводящей камерой 5. Подводящие трубы 6 жестко закреплены в трубовале 2 и являются продолжением труб 8, которые служат для подачи воды к теплообменным элементам 3 и 4. Отвод отработанной воды из кристаллизатора осуществляется через отверстия 9 в трубовале 2 и сливной патрубок 10 отводной камеры 11. В емкости 1 находятся проемы 12 для подвода и проемы 13 для отвода охлаждаемоймассы. Для образования равномерной пленки стекающей воды на внутренних стенках теплообменных элементов 3 и 4 в торцовой стенке элементов установлены конические распределительные головки 14. Устройство работает следуюш 1м бразом. Приводят во вращение трубовал 2 в подводящую камеру 5 подают воду. екторная форма полости камеры 5 приодит к тому, чтовода в кристаллизаор поступает по тем трубам 6 и 8, 31 которые соответствуют теплообменным элементам 3 н 4, расположенным в верхнем положении. Отработанная вода из этих элементов стекает в трубовал 2 и теплообменные элементы, расположенные в данный момент внизу. По мере вращения трубовала 2 теплообменные элементы меняются местами. Вода из крайних теплообменных элементов поступает через отверстия 9 в отводную камеру 11 и отводится через патрубок 10. Охлаждаемая масса через проем 12 поступает в емкость 1, заполняет ее, продвигается вдоль трубовала, перемесриг.г 64 шиваясь и охлаждаясь вращающейся поверхностью теплообмена. Охлажденная масса выводится через проем 13. Изменение системы подачи воды значительно упрощает конструкцию устройства. Отпадает необходимость в проведении сложных работ внутри трубовала. Предлагаемое устройство может быть легко создано на базе имеющихся на заводах трубчатых кристаллизаторов без демонтажа трубовала и менее чувствительно к отложению солей. Удаление отложений из подводящей камеры не требует демонтажа тру-. бовала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор | 1982 |

|

SU1018674A1 |

| Кристаллизатор | 1983 |

|

SU1124994A1 |

| Ошпариватель свекловичной стружки | 2024 |

|

RU2839766C1 |

| Отстойник для взвешенных смесей | 1978 |

|

SU739106A1 |

| ВЫПАРНОЙ АППАРАТ-КРИСТАЛЛИЗАТОР | 2005 |

|

RU2301698C1 |

| Отстойник для взвешенных смесей | 1973 |

|

SU515784A1 |

| ОТСТОЙНИК | 2005 |

|

RU2293119C1 |

| Лабораторный диффузионный аппарат | 1972 |

|

SU436855A1 |

| Гравитационный отстойник сока | 1974 |

|

SU532622A1 |

| Кристаллизатор для утфеля последней ступени кристаллизации в сахарном производстве | 1989 |

|

SU1726517A1 |

КРИСТАЛЛИЗАТОР, включающий горизонтальную корытообразную емг кость, внутри которой установлен трубовал с подводящими трубами и отходящими от него трубчатыми теплообменными элементами, трубки для подачи воды, сливную камеру, отличающийся тем,, что, с целью повышения надежности конструкции кристаллизатора, подводящие трубы жестко соединены с трубовалом, выведены в торцовую стенку его и соединены с трубками для подачи воды к теплообменным элементам, а стенка сливной камеры снабжена секторной полостью. 12 / 8Р /4/ fpuf.1 9 оь а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3392449/23-26, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-30—Публикация

1982-12-29—Подача