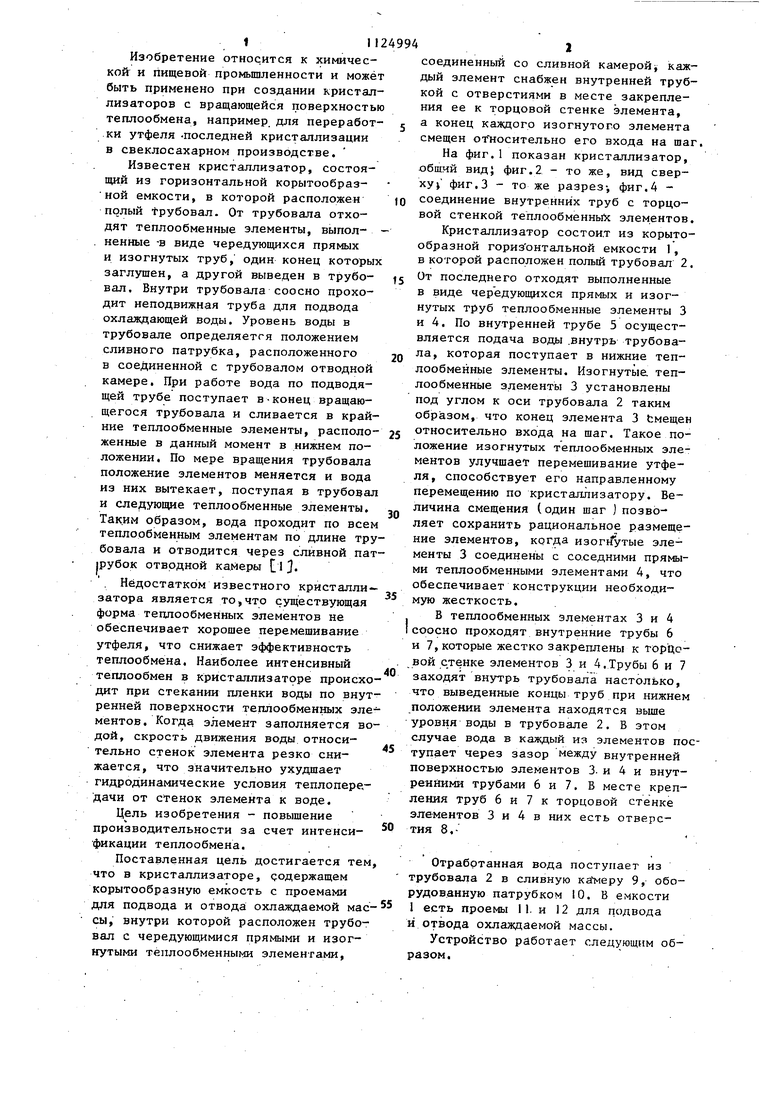

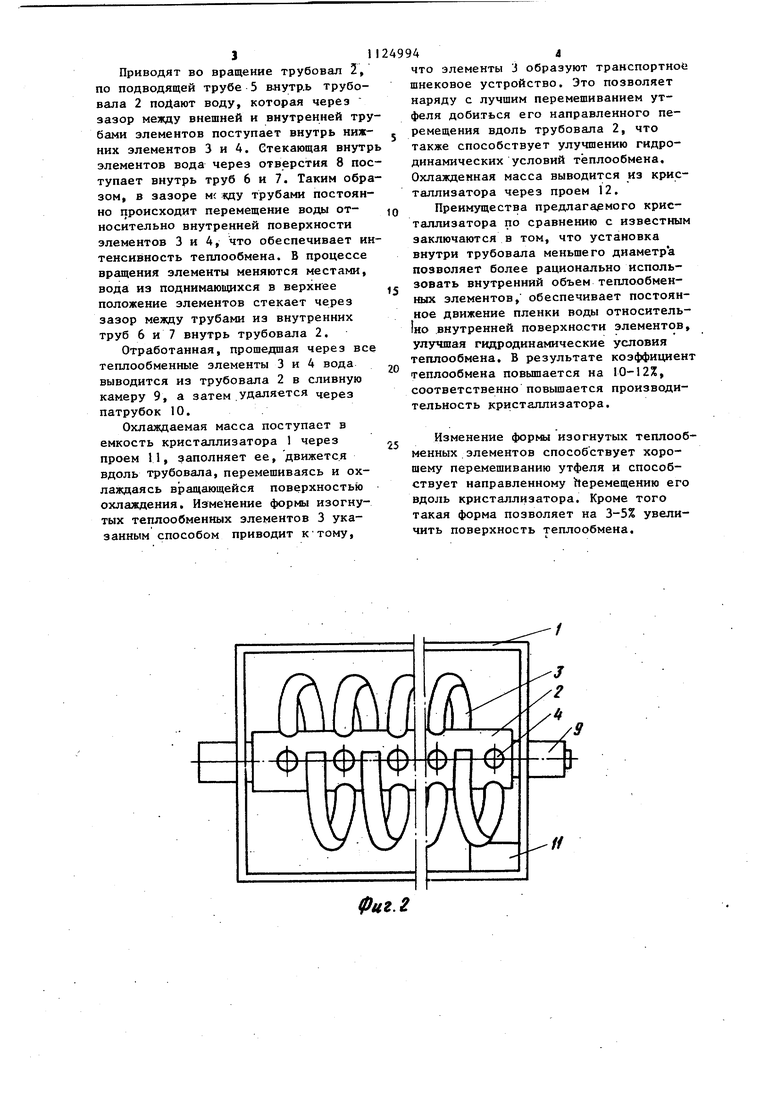

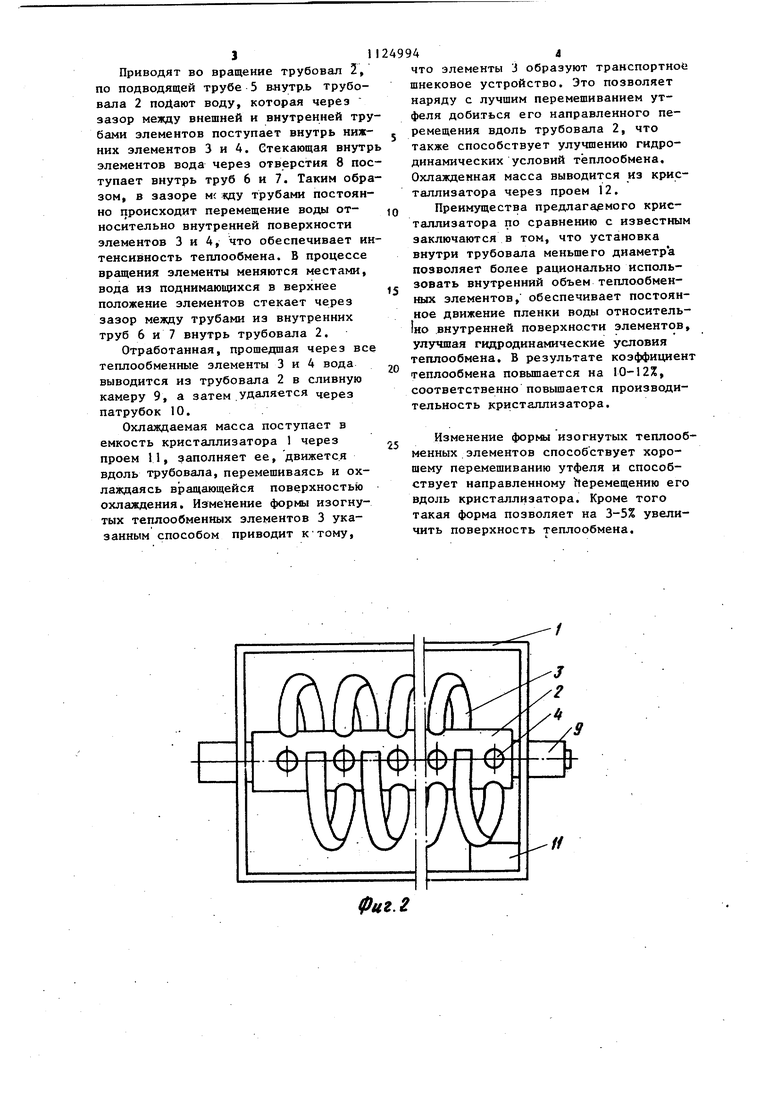

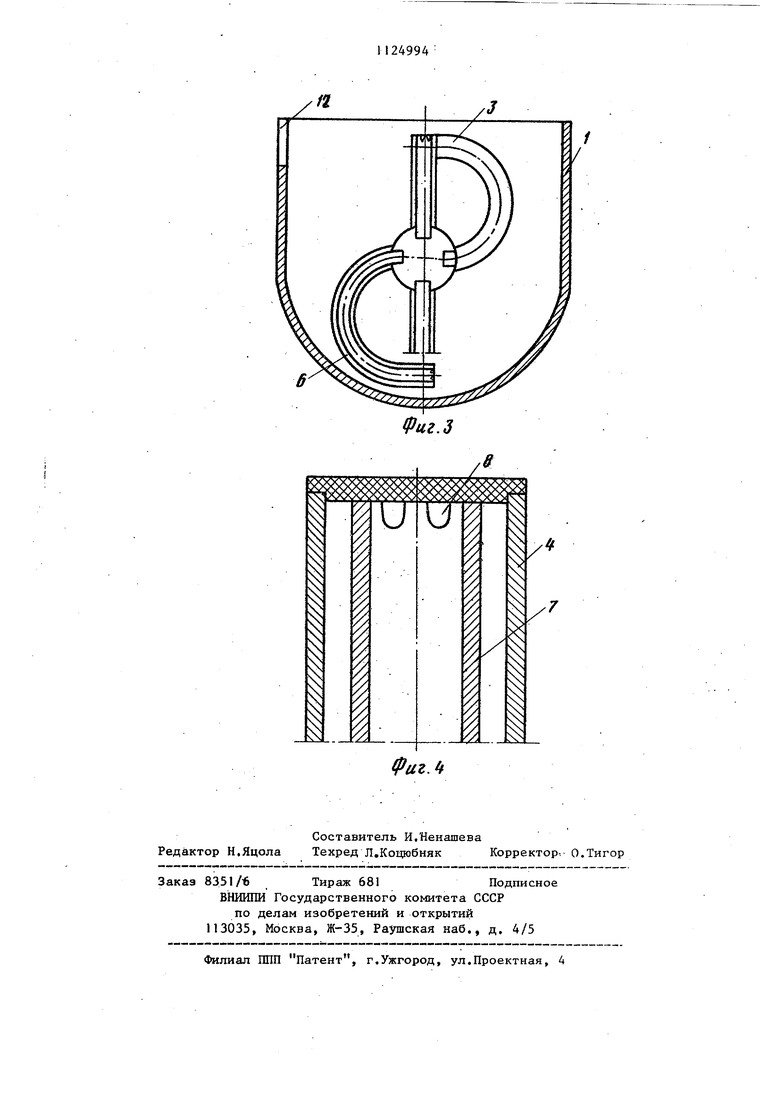

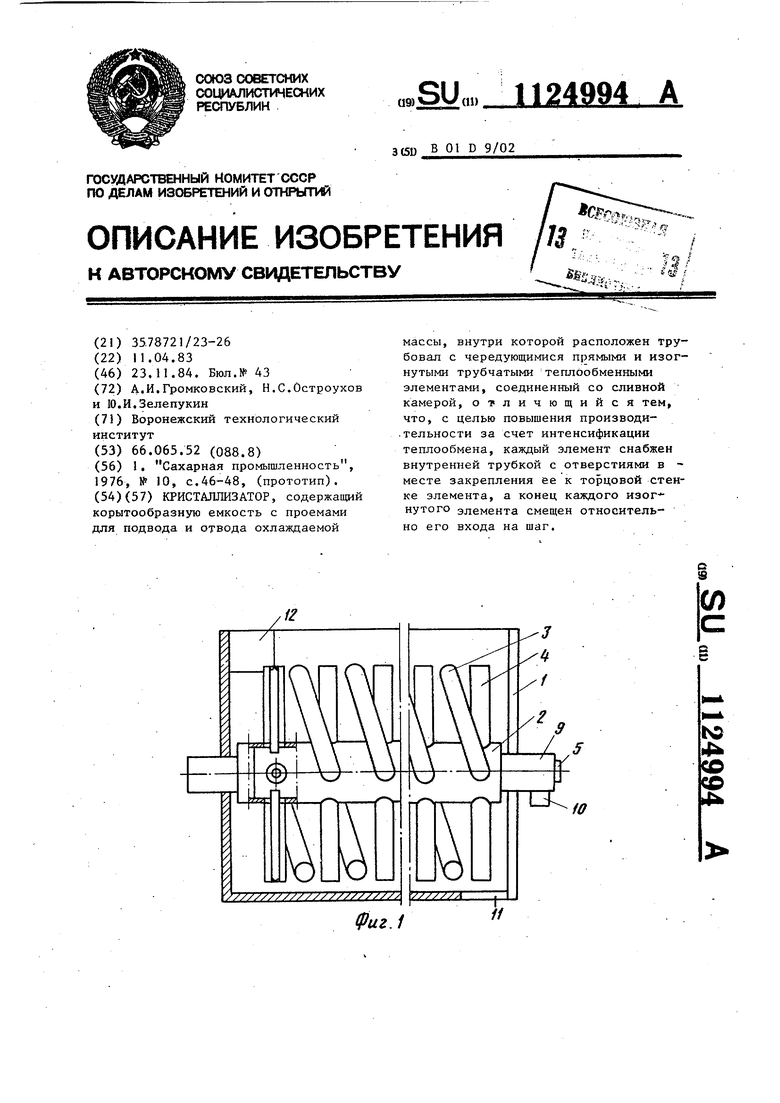

t11 Изобретение относится к химической и пищевой промьшленности и может быть применено при создании кристаллизаторов с вращающейся поверхностью теплообмена, например, для переработки утфеля -последней кристаллизации в свеклосахарном производстве. Известен кристаллизатор, состоящий из горизонтальной корытообраз ной емкости, в которой расположен полый tpyбoвaл. От трубовала отходят теплообменные элементы, выполненные -в виде чередующихся прямых и изогнутых труб, один конец которы заглушен, а другой выведен в трубовал. Внутри трубовала соосно проходит неподвижная труба для подвода охлаждающей воды. Уровень воды в трубовале определяется положением сливного патрубка, расположенного в соединенной с трубовалом отводной камере. При работе вода по подводящей трубе поступает в-конец вращающегося трубовала и сливается в крайние теплообменные элементы, располо женные в данный момент в нижнем положении. По мере вращения трубовала положение элементов меняется и вода из них вытекает, поступая в трубовал и следующие теплообменные элементы. Таким образом, вода проходит по всем теплообменным элементам по длине тру бовала и отводится через сливной пат рубок отводной камеры . Недостатком известного кристаллизатора является то,что существующая форма тегитообменных элементов не обеспечивает хорошее перемешивание утфеля, что снижает эффективность теплообмена. Наиболее интенсивный теплообмен в кристаллизаторе происхо дит при стекании пленки воды по внут ренней поверхности теплообменных эле ментов. Когда элемент заполняется во дой, скрость движения воды относительно стенок элемента резко снижается, что значительно ухудшает гидродинамические условия теплопередачи от стенок элемента к воде. Цель изобретения - повышение производительности за счет интенсификации теплообмена. Поставленная цель достигается тем что в кристаллизаторе, содержащем корытообразную емкость с проемами для подвода и отвода охлаждаемой мае сы, внутри которой расположен трубовал с чередующимися прямыми и изогнутыми теплообменными элементами. соединенный со сливной камеройj каждый элемент снабжен внутренней трубкой с отверстиями в месте закрепления ее к торцовой стенке элемента, а конец каждого изогнутого элемента смещен относительно его входа на шаг. На фиг.1 показан кристаллизатор, общий вид; фиг.2 - то же, вид сверxyj фиг.З - то же разрез-, фиг.4 соединение внутренних труб с торцовой стенкой теплообменных элементов. Кристаллизатор состоят из корытообразной гориэонтальной емкости 1, в которой расположен полый трубовал 2, От последнего отходят выполненные в виде чередующихся прямых и изогнутых труб теплообменные элементы 3 и 4. По внутренней трубе 5 осуществляется подача воды .внутрь трубовала, которая поступает в нижние теплообменные элементы. Изогнутые теплообменные элементы 3 установлены под углом к оси трубовала 2 таким образом, что конец элемента 3 Ьмещен относительно входа на шаг. Такое положение изогнутых теплообменных элементов улучшает перемешивание утфеля, способствует его направленному перемещению по кристаллизатору. Величина смещения (один шаг ) позволяет сохранить рациональное размещение элементов, когда изогнутые элементы 3 соединены с со.седними прямыми теплообменными элементами 4, что обеспечивает конструкции необходимую жесткость. В теплообменных элементах 3 и 4 соосно проходят внутренние трубы 6 и 7, которые жестко закреплены к торцовой стенке элементов 3 и 4,Трубы 6 и 7 заходят внутрь трубовала настолько, что выведенные концы труб при нижнем положении элемента находятся вьш1е уровня воды в трубовале 2. В этом случае вода в каждый из элементов поступает через зазор между внутренней поверхностью элементов 3. и 4 и внутреяниш трубами 6 и 7. В месте крепления труб 6 и 7 к торцовой стенке элементов 3 и 4 в них есть отверстия 8.Отрабртанная вода поступает из трубовала 2 в сливную кймеру 9, оборудованную патрубком 10. В емкости I есть проемы 11. и 12 для подвода и отвода охлаждаемой массы. Устройство работает следующим образом. 3 Приводят во вращение трубовал 2, по подводящей трубе 5 вяутр.ь трубовал а 2 подают воду, которая через зазор между внешней и внутренней тру бами элементов поступает внутрь нижних элементов 3 и 4. Стекающая внутр элементов вода через отверстия 8 пос тупает внутрь труб 6 и 7. Таким обра зом, в зазоре м зду трубами постоянно происходит перемещение воды относительно внутренней поверхности элементов 3 и 4, что обеспечивает ин тенсивность теплообмена. В процессе вращения элементы меняются местами, вода из поднимающихся в верхнее положение элементов стекает через зазор между трубами из внутренних труб 6 и 7 внутрь трубовала 2. Отработанная, прошедшая через все теплообменные элементы 3 и 4 вода выводится из трубовала 2 в сливную камеру 9, а затем удаляется через патрубок 10. Охлаждаемая масса поступает в емкость кристаллизатора 1 через проем 11, заполняет ее, движется вдоль трубовала, перемешиваясь и охлаждаясь вращающейся поверхностьнз охлаждения. Изменение формы изогнутых теплообменных элементов 3 указанным способом приводит к тому. 944 что элементы 3 образуют транспортное шнековое устройство. Это позволяет наряду с лучщим перемещиванием утфеля добиться его направленного перемещения вдоль трубовала 2, что также способствует улучшению гидродинамических условий теплообмена. Охлажденная масса выводится из кристаллизатора через проем 12. Преимущества предлагаемого кристаллизатора по сравнению с известным заключаются в том, что установка внутри трубовала меньшего диаметра позволяет более рационально использовать внутренний объем теплообменных элементов, обеспечивает постоянное движение пленки воды относитель но внутренней поверхности элементов, улучшая гидродинамические условия теплообмена. В результате коэффициент теплообмена повышается на 10-12%, соответственно повышается производительность кристаллизатора. Изменение изогнутых теплообменных элементов способствует хорошему перемешиванию утфеля и способствует направленному hepeмeщeнию его вдоль кристаллизатора. Кроме того такая форма позволяет на 3-5% увеличить поверхность теплообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор | 1982 |

|

SU1018674A1 |

| Кристаллизатор | 1982 |

|

SU1110466A1 |

| Кристаллизатор для утфеля последнего продукта | 1985 |

|

SU1386032A3 |

| КРИСТАЛЛИЗАТОР | 1993 |

|

RU2039830C1 |

| Кристаллизатор для утфеля последней ступени кристаллизации в сахарном производстве | 1989 |

|

SU1726517A1 |

| Ошпариватель свекловичной стружки | 2024 |

|

RU2839766C1 |

| Ошпариватель свекловичной стружки | 2016 |

|

RU2621996C1 |

| Установка кристаллизации лимонной кислоты | 1991 |

|

SU1830270A1 |

| Устройство для кристаллизации утфеля | 1984 |

|

SU1280012A1 |

| Вакуум-аппарат непрерывного действия для уваривания сахарных утфелей | 1960 |

|

SU134638A1 |

КРИСТАЛЛИЗАТОР, содержащей корытообразную емкость с проемами для подвода и отвода охлаждаемой массы, внутри которой расположен трубовал с чередующимися прямыми и изогнутыми трубчатыми теплообменными элементами, соединенный со сливной камерой, отличющийся тем, что, с целью повышения производительности за счет интенсификации теплообмена, каждый элемент снабжен внутренней трубкой с отверстиями в месте закрепления ее к торцовой стенке элемента, а конец каждого изог нутого элемента смещен относительно его входа на шаг. (Л с: 1C 4 СО со 4

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сахарная промышленность, 1976, № 10, с.46-48, (прототип). | |||

Авторы

Даты

1984-11-23—Публикация

1983-04-11—Подача