ч к Изобретение относится к деталям трения ия углеродсодержащего материала, применяемым в химическом и металлургическом машиностроении и других отраслях народного хозяйства в качестве элементов узлов трения (колец трения, уплотнительных колец торцовых уплотнений). Необходимость применения в узлах трения материалов, способных работать без смазки, обусловила использование самосмазьшающихся материаjroB на основе углерода в качестве торцовых, уплотнений, уплотнений на валу, вкладышей подшипников скольже ния и других элементов трения. Наиболее широкое применение получили углеродные и, особенно, графитовые антифрикционные материалы Ci Однако детали из этих материалов имеют низкую износостойкость в абразивосодержащих средах. Наиболее близким к предлагаемому по технической сущности и достигаем му результату является уплотнительное кольцо из материалаС2 следующего состава, вес.%: Карбид кремния 15-65 Графит70-20 Кремний5-15 Уплотнительное кольцо из этого материала имеет повышенную износостойкость по сравнению с кольцами углеродных материалов, но обладает недостаточно ысокой ударной вязко тью д.тш работы в условиях жестких динс1мических нагрузок из-за высоко содержания равномерно распределенн по объему карбида кремния (твердой фазы) и кремния (хрупкой фазы), чт снижает надежность изделия при экс луатации и уменьшает срок службы. Цель изобретения - увеличение с ка службы в узлах с динамическими нагрузками. Поставленная цель достигается т что уплотнительный элемент, выполненный в виде кольца из антифрикци ного материала, содержащего карбид кремния, кремний и углерод, выполнен двухслойным при следующем соотно шении компонентов в слоях, мас.%: Наружный слой Карбид кремния 60-95 Крем 1Ий1 -5 УглеродОстальное Внутренний слой, Карбид кремния 10-59 Кремний1-3 УглеродОстальное Соотношение толщин наружного и внутреннего слоев равно 1:5-20. При создании материалов для элементов трения стремятся повысить их адежность при эксплуатации и увелиить срок службы за счет введения большого количества твердой фазы,равномерно распределенной по объему изделия. Это способствует повьшению износостойкости, но снижает вязкость и тем самым приводит к значительному увеличению возможности хрупкого разрушения детали трения, что, в свою очередь, снижает надежность изделий при эксплуатации в узлах с динамическими нагрузками и уменьшает срок их службы. Для предотвращения хрупкого разрушения, особенно в условиях жестких динамических нагрузок на пару трения, необходимо повышать ударную вязкость материала, а сохранение высокого уровня изностойкости может быть достигнуто созданием твердого малопластичного поверхностного слоя. Это обеспечит оптимальное соотношение между объемной и поверхностной прочностью, сочетающее высокую прочность поверхностного слоя с легкой прирабатываемостью детали трения, и приведет к повьш ению надежности и срока службы изделия. Выполнение изделия двухслойным приводит к оптимальному сочетанию свойств, требуемых в условиях динамических нагрузок в узле трения, так как предлагаемое соотношение карбида кремния и углерода в наружном слое обуславливает сохранение высокого уровня износостойкости, а предлагаемое соотношение карбида кремния и углерода во внутреннем слое - повышение ударной вязкости, что в совокупности увеличивает срок службы элемента трения. Наличие в наружном (рабочем) слое изделия фазы карбида кремния менее 60 мас.% приводит к уменьшению износостойкости, особенно резкому в условиях абразивосодержащих и химически активных средах. Увеличение содержания карбида кремния свьщ1е 95 мас.% не способствует увеличению прочностных свойств материала. Содержание в наружном (рабочем) слое изделия фазы кремния свыпе 5 мас.% приводит 31 к снижению прочностных свойств мате риала и ухудшает его износостойкост в абразивосодержащих и химически ак тивных средах, а уменьшение содержа ния кремния менее 1 мас.% - к появл нию пористости и увеличению утечки упло тн я емой с р еды, Наличие во внутреннем слое изделия фазы карбида кремния менее 10 мас,% приводит к разрушению прос раиственного карбидо.кремниевого кар каса и таким образом к резкому ухуд шению прочностных свойств; содержание карбида кремния более 59 мас.% не способствует.увеличению ударной вязкости. Содержание фазы кремния в изделии менее 1 мас.% приводит к появлению в объеме материала скрытой пористости, а содержание ее более 3 мае.7 ухудшает прочностные свойства изделия. Наличие в изделии фазы углерода обуславливает хорошие антифрикционные свойства и тем самым способству ет увеличению срока службы уплотнительного элемента. При соотношении толщин наружного и внутреннего слоев менее 1:20 прои ходит уменьшение износостойкости изделия вследствие быстрого нарушения сплошности наружного слоя; при соотношении толщин более 1:5 уменьшается ударная вязкость элемента трения и, следовательно, надежность при эксплуатации в условиях динамических нагрузок и сокращается срок службы изделия. Различное содержание компонентов в слоях изделия, а также соотношени толщин слоев достигали получением различных по плотности и открытой пористости углеродных основ под сил цирование, а это, в свою очередь, обеспечивалось варьированием параме ров грансостава исходного порошка и давлений прессования. Пример 1. Для получения заготовок под силицирование плотностью С1 1,60 г/см и открытой пористостью 5-10% берут 70 г нефтяного полукокса с размером частиц грансостава 90-160 мкм, прессуют в кольца размером 0 96 0 75x13 мм на вертикальном гидравлическом прессе при давлении прессования 800 кгс/см, За готовки окисляют в термоокислительной установке при 250°С в течение 200 Ч и затем обжигают в газовой 14 печи при в восстановительной среде водорода в течение 100 ч. Ско рость подъема температуры при этом составляет 5 град, в минуту. Обжиг проводят в графитовой засыпке в графитовых тиглях. Затем заготовки в графитовьсх тиглях помещают в печь и силицируют (пропитьшают) жидким кремнием при 1950°С в вакууме мм рт.ст. в течение 1 ч. Механические испытания по определению предела прочности на сжатие и ударной вязкости проводят при комнатной температуре по стандартным методикам. Испытания на изностойкость и определение срока службы одноименной пары проходят на ресурсном стенде в пресной воде при 25-40°С, давлении 70-85 атм, частоте вращения вала 3000 об/мин за 100 ч работы. Пример 2. Для пол чения заготовок под силицирование плотностью d 1,55 г/см и открытой пористостью 12% берут 70 г нефтяного полукокса с размером частиц как в примере 1. Прессуют в кольца размерами 0 65 48x10 мм по примеру 1 при давлении прессования 700 кгс/см. Затем заготовки окисляют, обжигают, силицируют(по примеру 1) . Пример 3. Для получения заготовок под силицирование плотностью dt 1,30 г/см и открытой пористостью 22% берут 70 г нефтяного полукокса с размером частиц грансостава 45-200 мкм, прессуют как в примере 1 при давлении прессования 350 кгс/см. Затем заготовки окисляют, обжигают, силицируют(по примеРУ 1). Пример 4. Для получения заготовки под силицирование плотностью dw 1,50 г/см и открытой пористостью 15% берут 70 г нефтяного кокса с размером частиц грансоставт 45-160 мкм, прессуют в кольца размерами 0 65 j 48 t 10 мм как в примере 1 при давлении прессования 600 кг/см. Затем заготовки окисляют, обжигают, силицируют аналогично примеру 1. Пример 5. Для получения за- . готовки под силицирование плотностью 1,45 г/см и открытой пористостью 18% берут 70 г нефтяного полукокса марки с размером частиц как в примере i, прессуют в кольца размером 0 65 х 48 10 мм по примеру 1 при давлении прессования 550 кгс/см. После этого заготовки окисляют, обжигают и снлицируют по примеру 1. Конкретные составы материала, соотношение толщин наружного и внутреннего слоев в, уплотнительном элементе и резузпьтаты испытаний приведены в таблице Из приведенньк в таблице результатов испытаний видно, что предлагаемое изделие обладает повьппенным ресурсом работы, а это позволяет увеличить вре мя работы между ремонтами в 3,5-4 раза и повысить надежность работы агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| Способ получения изделий из карбидокремниевой керамики | 2019 |

|

RU2740984C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2460707C1 |

| Огнеупорный силицированный материал | 1982 |

|

SU1077869A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ФОРМОВАННЫХ ИЗДЕЛИЙ, СОДЕРЖАЩИХ КАРБИД КРЕМНИЯ | 1993 |

|

RU2084426C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2570068C1 |

| Способы изготовления герметичных изделий из композиционных материалов (варианты) и корпус высокотемпературного химического реактора, изготавливаемый этими способами | 2023 |

|

RU2822187C1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| Электрод для дуговых процессов в окислительных средах | 1990 |

|

SU1731548A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2575272C1 |

1.УПЖ)ТНИТЕЛЬНЫЙ ЭЛЕМЕНТ, выполненный в виде кольца из антифрикционного материала, содержащего карбид кремния, кремний и углерод. отличающийся тем, что, с целью увеличения срока службы в узлах с динамическими нагрузками, он выполнен двухслойным при следующем соотношении компонентов в слоях, мае.%: Наружный слой Карбид кремния 60-95 Кремний1 -5 УглеродОстальное Внутренний слой Карбид кремния 10-59 Кремний1-3 УглеродОстальное 2. Элемент по п. 1, отличающийся тем, что соотношение толпщн наружного и внутреннего слоев равно 1:5-20.

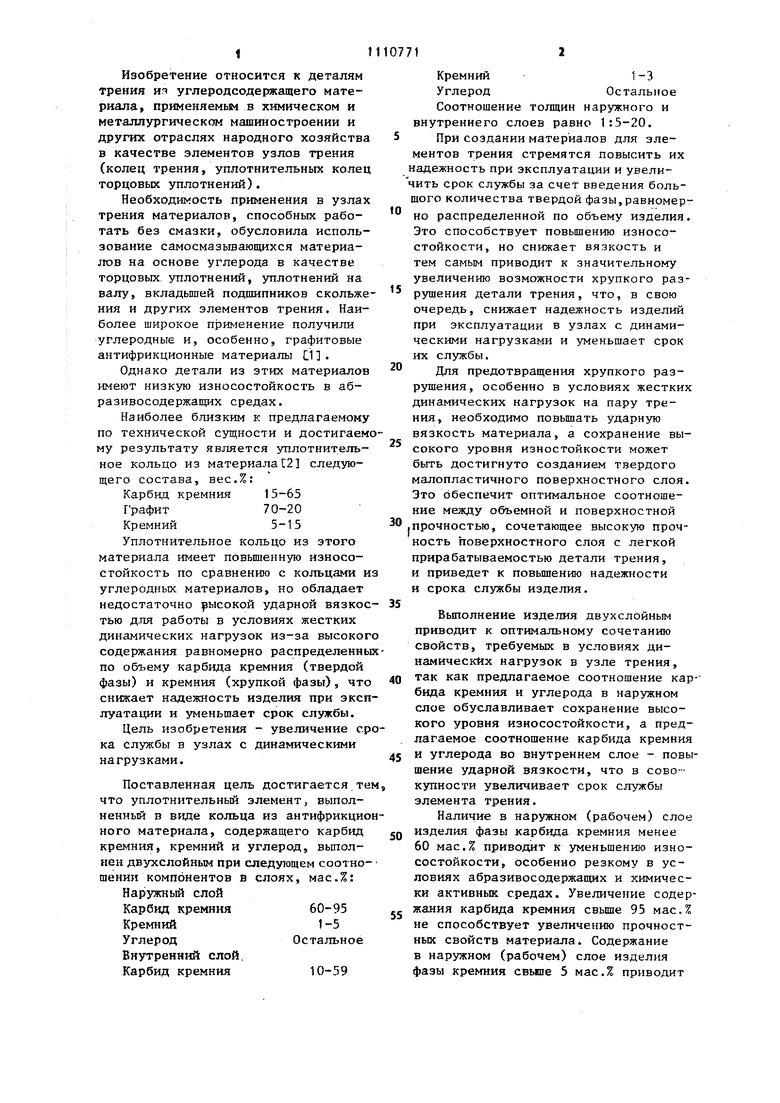

Пример

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Свойства конструкционных материалов на основе углерода | |||

| Справочник под ред | |||

| Соседова В.П | |||

| М., Металлургия, 1975, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 294820, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-30—Публикация

1983-04-26—Подача