|

оо

О)

со Изобретение относится к области производства силицированных материалов и деталей для огнеупорной, металлургической, химической и маши ностроительной отраслей народного xoзяйclгJa, в частности для из готовления элементов трения центробежных насосов, футеровочных плиток, чехло термопар. Известен огнеупорный силицирован ный материал для элементов трения включающий, мас.%: кремний 64-75; углерод 14-19; карбид кремния 1-3; Ьрганическое свяёующее 10-14 Clj. Износостойкость такого материала в связи с низкой плотностью 1,78 г/см- и прочностью - 1570 мгс/ не обеспечивает заданного ресурса службы. Наиболее близким к предлагаемому по технической сути и достигаемому эффекту является материал Г23 соста ва , мае.%: Карбид кремния 20-65 Углерод75-10 Кремний5-25 с примесями железа и алюминия до 3% Однако этот материал не удовлетворяет предъявляемым требованиям по износостойкости и коэффициенту трения. Коэффициент трения лучшего примера находится на уровне 0,04, изно состойкость по сравнению с предлагаемым на 30-40% ниже. Цель изобретения - повышение из. носостойкости и снижение коэффициен та трения.. Поставленная цель достигается тем, что огнеупорный силицированный материал, включающий углерод, кар.|бид кремния и кремний, дополнительно содержит оксид кремния и оксикар бид кремния при следующем соотношении компонентов, мас.%: Карбид кремния 20-65 Кремний2-25 Оксид кремния0,5-2,0 Оксикарбид кремния0,1-2,0 УглеродОстальн Карбид кремния в материале опре деляе.т не только его конечную проч ность, но и износостойкость при работе в жидких средах с наличием абразивных частиц. Однако при ограниченной смазке жидкости на рабочих поверхностях резко проявляется отрицательное свойство карбища кремния - ухудшение процесса трения с увеличением коэффициента трения с последующим схватыванием. Указанные пределы содержания Карбида кремния обеспечивают конеч ному материалу необходимую механич кую прочность и износостойкость. Содержание его в материале менее 20 мас.% снижает износостойкость и прочность, более 65 мас.% хотя и увеличивает прочность материала, но одновременно увеличивается коэффициент трения(материал практически становится неработоспособным без жидкости в первые секунды пуска насоса). Кремний в составе материала выполняет роль соединяющего в монолитную структуру отдельных компонентов. Менее 5 мас.% не обеспечивает необходимой плотности, прочности и соответственно износостойкости конечного материала. Увеличение, кремния более 25 мас.% приводит к снижению износостойкости, так как повышением локальной температуры на поверхности трения последний выплавляется, образуя пористую структуру, являющуюся началом интенсивного износа. Оксид кремния в количестве 0,52,0 мас.% с твердостью близкой к карбиду кремния находится внутри ка5 бидного каркаса, способствует стабилизации пиоцесса трения и соответственно увеличивает износостойкость. Отклонение в сторону уменьшения или увеличения содержания оксида кремния в материале снижает его износостойкость. Существенное влияние на повышение износостойкости и снижение коэффициента трения материала оказывает оксикарбид кремния в количестве 0,1-2,0 мас.%, .который равномерно тонкодисперсной пленкой распределяется между компонентами материала. Материал с содержанием оксикарбида кремния менее 0,1 мас.% практически не меняет свои первоначальные метрические свойства. Увеличение его свыше 2 мас.% не приводит к заметному повышению износостойкости и снижению коэффициента трения. SiОС, обладая хорошей реологией в направлении процесса трения, является устойчивым к воздействию жидких сред, сред с наличием, абразкг ва и способствует быстрому вхождению узла трения в нормальный режим работы. Углерод в составе материала выполняет роль теплоотвода в процессе трения, т.е. увеличивает износостойкость, снижает коэффициент трения и предотвращает схватывание рабочих поверхностей. Ниже приводится технология изготовления предлагаемого огнеупорного силицированного материала. Углеродную заготовку в виде кольца 0 150 мм, 0g 100 мм, Н 25 мм, например, по ТУ 48-20-63-75 помещают в электровакуумную

печь, создают вакуум от 10 до рт.ст., нагревают до 1200°С со скоростью 30-50 град/мин, повышают .температуру до 1900-2000 °С и пропитывают расплавом кремния ГОСТ 2169-69. Охлаящение заготовок до 800-700с проводят со скоростью аналогичной скорости нагрева, т.е. 30-50 град/мин. Установлено, что только при соблюдении указанного режима в составе конечного материала образуются оксид кремния и оксикарбид кремния. После охлаждения печи до 800-700с кольца удаляют и окончательно охлаждают на воздухе,

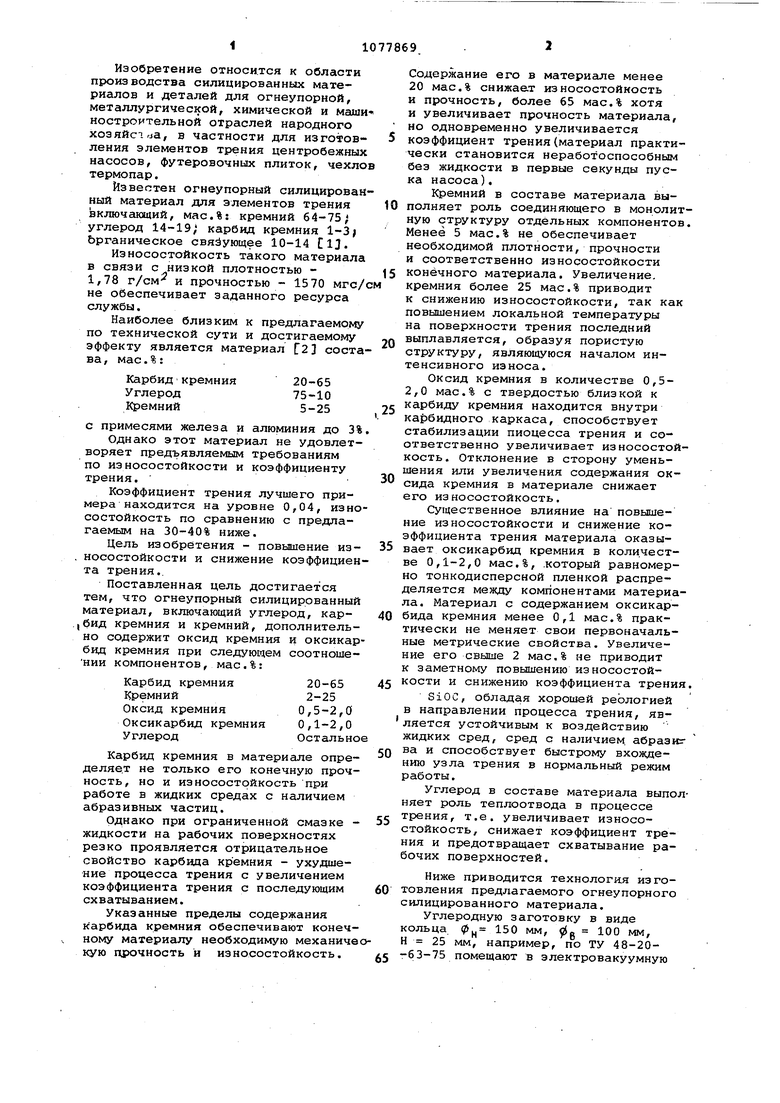

Ниже приведены составы предлагаемого огнеупорного силицированного материала (составы,выходящие за пределы изобретения, имеют меньшую износостойкость и больший коэффи циент трения), мае.%:

Карбид кремния

Кремний

Оксид кремния

Оксикарбид

кремния

Углерод

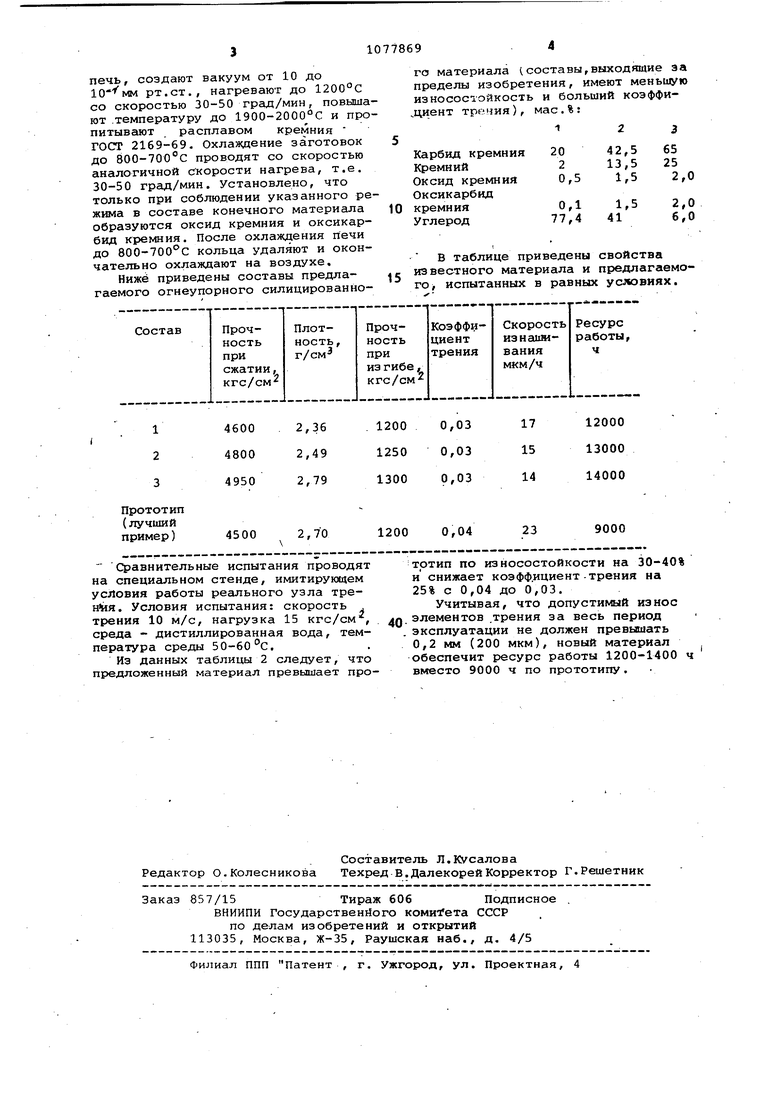

В таблице приведены свойства известного материала и предлагаемо15го испытанных в равных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционный износостойкий материал | 1981 |

|

SU975683A1 |

| Огнеупорный силицированный материал | 1983 |

|

SU1121250A1 |

| КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ТОРМОЗНОЙ КОЛОДКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2014 |

|

RU2553138C1 |

| Уплотнительный элемент | 1983 |

|

SU1110771A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2194683C2 |

| Способ получения антифрикционных материалов | 1978 |

|

SU1320022A1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| Защитное покрытие | 1988 |

|

SU1526881A1 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

ОГНЕУПОРНЫЙ СИЛИЦИРОВАННЫЙ МАТЕРИАЛ, включающий углерод, карбид кремния и кремний, отличающийся тем, что, с целью повышения износостойкости и снижения коэффициента трения, он дополнительно содержит оксид кремния и оксикарбид кремния при следующем соотношении компонентов, мас.% 20-65 Карбид кремния 2-25 Кремний 0,5-2,0 Оксид кремния Оксикарбид крем0,1-2,0 ния Углерод Остальное (Л с

4600

2,36 2,49 4800 2,79 4950

2,70

4500

Сравнительные испытания проводят на специальном стенде, имитирующем условия работы реального узла тренЧия. Условия испытания: скорость трения 10 м/с, нагрузка 15 кгс/см, среда - дистиллированная вода, температура среды 50-60°С.

Из данных таблицы 2 следует, что предложенный материал превышает про12000

17 15 14

0,03 13000 0,03 14000 0,03

9000

23

0,04

тотип по износостойкости на 30-40% и снижает коэффициент-трения на 25% с 0,04 до 0,03.

Учитывая, что допустимый износ элементов .трения за весь период эксплуатации не должен превышать 0,2 мм (200 мкм), новый материал обеспечит ресурс работы 1200-1400 ч вместо 9000 ч по прототипу.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 745154, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Газоанализатор | 1985 |

|

SU1394106A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-07—Публикация

1982-10-01—Подача