Изобретение относится к способу получения смазочных масел из нефтяных дистиллятов или гудронов (концентратов нефтей) и может быть, использовано в нефтеперерабатывающей и нефтехимической промьпиленности. Известен способ получения смазоч ных масел, заключающийся в том, что нефтяной дистиллят подвергают очист ке селективным растворителем - фурфуролом при температуре 40-95 0 в экстракционных аппаратах, В результате взаимодействия с фурфуролом происходит очистка дистиллятных фракций масел от низкоиндексных ком понентов. Растворитель регенерируют перегонкой с добавлением открытого водяного пара 1 J. Недостатками известного способа являются сравнительно невысокий выход рафината (55-60% от сырья), пон женное качество рафината, а следовательно и смазочного масла, получаемого из него, дополнительные капитальные и эксплуатационные затрат связанные с необходимостью регенера ции селективных растворителей из во ных растворов, а также потери раств рителя при регенарации. Наиболее близким к предлагаемому по технической сущности и достигаем му эффекту является способ получени смазочных масел, осзтцествляемый сле дующим образом. Нефтяные дистилляты или гудрон (концентрат нефтей) подвергают деаэрации при 100-130 С под вакуумом в деаэраторе с вводом открытого водяного пара с целью удаления из них кислорода воздуха. Деаэрированное. сырье подают на очистку растворителем, например, фурфуролом при темпе ратуре 80-100°С в ротационный диско вьй экстрактор. Очищенные масляные фракции или гудрон в растворе фурфу рола (рафинатный раствор) сверху рота7дионного дискового экстрактора направляют на регенерацию растворителя в две ступени в ректификационные колонны, одна - при атмосферном давлении и вторая - под вакуумом. Во вторую ступень для удаления остатков фурфурола из рафината подают отпарной агент - открытьй водяной пар. С низа ротационного дискового экстрактора экстрактный раствор нестабильные масляные компоненты сырья и фурфурол - направляют на ре нерацию фурфурола в четыре ступени в ректификационные колонны ( I и П ступени - при атмсоферном давлении, I) - колонна под вакуумом, w - колонна под вакуумом с вводом отпарного агента - открытого водяного пара). Сконденсированный в конденсаторе холодильнике фурфурол с верха колонн возвращается на блок экстракции. В результате применения водяного пара образуется водный фурфурол, который подают на блок регенерации растворителя из водно-фурфурольного раствора, где обезвоживание фурфурола производят путем азеотропной перегонки с водяным паром. Обезвоженный фурфурол возвращается на блок экстракции, вода со следами Сурфурола сбрасывается в канализацию Г2. Однако известньй способ характеризуется недостаточно высокий выходом рафината (55-60% от сырья), недостаточно хорощими физико-хикическими свойствами рафината, а следовательно, и масла, получаемого из него (индекс вязкости масел 85), дополнительными капитальными и эксплуатационньми затратами по блоку регенерации фурфурола из водно-фурфурольных растворов, потерями растворителя с водой, выводимой из системы, и в связи с этим загрязнение воздушно-водного бассейна токсичным растворителем. Цель изобретения - улучшение качества смазочных масел и повышение их выхода. Поставленная цель достигается тем, что согласно способу получения смазочных масел, включающему деаэрацию нефтяного сырья с вводом отпарного агента, очистку его селективным растворителем с получением рафинатного и экстрактного растворов, ступенчатую регенерацию растворителя из рафинатного и экстрактного растворов с использованием последних ступенях регенерации отпарного агента и отделением растворителя и отпарного агента, на последних ступенях регенерации растворителя из рафинатного и экстрактного раствора в качестве отпарного агента используют углеводородсодержащий газ с последующим отделением его от растворителя и подачей на стадию деаэрации нефтяного сырья. В качестве углеводородсодержащих газов используют газообразные угле3водороды: топливньй газ, а также отработанные газы установок гидрооч стки масел или теплив, а также углеводородсодержащие газы риформин га и др. На чертеже представлена установк реализующая данный способ получения смазочных масел. Установка включает деаэратор 1, экстрактор 2, ректификационные коло ны 3 и 4 для регенерации растворите ля из рафинатного раствора, ректифи кационные колонны 5-8 для регенерации растворителя из экстрактного раствора, конденсатор-холодильник 9 сепаратор 10, подогреватель 11, кон денсатор 12, Процесс может быть осуществлен в присутствии любого селективного растворителя-фенола, фурфурола, диметилформамида, фенол-крезольной смеси и др. Данный способ рассмотре на примере фурфурола. Нефтяные дистилляты или гудрон п вергают деаэрации при 100-130 С и а мосферном давлении с вводом отработанного углеводородсодержащего газа который подают из сепаратора 10 в низ деаэратора 1 (фиг. 1). Навстреч углеводородсодержащему отдувочному газу сверху деаэратора поступает сырье. Отдувочный газ со следами фу фурола, контактируя с сьфьем при 10 130 С удаляет из сырья кислород воз духа (деаэрирует сырье) и насыщает его следами фурфурола. Деаэрированное сырье со следами растворителя направляют на очистку фурфуролом в низ ротационного дискового экстра тора 2, а отработанньп1 отдувочный газ - в топливную сеть. Очищенные масляные фракции в растворе фурфуро ла (рафинатный раствор) с верху ротационного дискового экстрактора направляют на регенерацию растворителя в две ступени в ректификационные колонны 3 и 4 (колонна 3 при атмосферном давлении и колонна 4 с вводом отдувочного газа). С низа ротационного дискового экстрактора экстрактный раствор - нестабильные масляные компоненты сьфья и Фурфуро ла - направляют на регенерацию раст ворителя в четыре ступени в ректифи кационные колонны 5-8 (1-3 ступени - колонны 5, 6 и 7 при атмосферном давлении, 4 - колонна 8 с вводо отдувочного газа). 964 Отдувочный газ перед подачей в ректификационные колонны 4 и 8 предварительно нагревают до 100-1ЗО С в подогревателе 11. OтдyвoчньD газ и пары фурфурола с верха колонн регенерации растворителя (4 и 8), пройдя через конденсатор-холодильник 9, поступают в сепаратор 10. Отдувочный газ со следами фурфурола из сепаратора подается, как было описано выше, в низ деаэратора, навстречу сырья. А фурфурол подается в экстрактор 2. В результате очистки по данному способу получают рафинат с выходом от сырья 62-65 мас.% индекс вязкости полученных масел - 88-95. Пример 1. Нефтяной дистиллат восточно-украинских нефтей с кинематической вязкостью 10,5 сСт при 100°С подвергают деаэрации при температуре 130°С и атмосферном давлении с вводом отработанного отдувочного газа из сепаратора 10 в количестве 250 , который подают в низ деаэратора 1 .Деаэрированный дистиллат направляют на очистку фурфуролом в низ ротационного дискового экстрактора 2. Производительность по сырью устанавливают 3 кг/ч, по фурфуролу 4,5 кг/ч. Температуру в экстракторе поддерживают верх - 130°С, низ - 100°С, давление 2 атм. , Очищенный дистиллят в растворе фурфурола (рафинатный раствор) с верху ротационного дискового экстрактора 2 направляют на регенерацию растворителя в две ступени в ректификационные колонны 3 и 4. Отгон растворителя из рафинатного раствора в ректификационный колонне 3 производят при давлении 1,2 атм и температуре в колонне вверх 150160°С, низ 200-210 С. Остаток с низа колонны 3 перетекает в колонну 4. Отгон растворителя из рафинатного раствора в ректификационной колонне 4 производят при давлении 1,1 атм и температуре в колонне верх 160-165°С, низ 220-260°С. Отпарной агент - отработанные газы установки очистки масел подают в низ колонны 4 в количестве 100120 см/ч. С низа ратоционного дискового экстрактора экстрактный раствор направляют на регенерацию растворителя в четьфе ступени (при атмосферном давлении - колонны 5, 6 и 7 и

колонна 8 при атмосферном давлении с вводом отпарного агента - отработанных газов установки гидроочистки

масел).

В колонне 5 отгон растворителя проводят при давлении 1,4 атм, температура верха ПО-КО С, низа 200 210с, Остаток экстрактного раствора из колонны 5 перетекает в колонну 6, в которой отгон растворителя производят при давлении 1,3 атм, температуре верха колонны 140-150°С, низа 2 0 220°С. Остаток экстрактного раствора из колонны 6 перетекает в колонну 7, в которой отгон растворителя производят при давлении 1,2 атм, температуре верха колонны 150-160°С5, низа 220-240°С. Остаток с низа колонны 7 перетекает в колонну 8. Отгон растворителя из экстрактного раствора в ректификационной колонне 8 производят при давлении 1,1 атм и температуре в колонне верх - 160 165°С, низ - 250-260 С. Отпарной агент - отработанные газы установки гидроочистки масел - подают в низ колонны 8 в количестве 150-170 , Отдувочный газ из колонны 4 и 8 подают в сепаратор 10, ас верха которого ОТДУВОЧНЫЙ газ в количестсе 250 см- /ч направляют в низ деаэратора 1 для деаэрации сырья.

В результате очистки из колонны 4 получают рафинат с выходом от сырья 65 мас.% и индексом вязкости масла с температурой застывания минус 20°С 95 пункта.

Пример 2. Нефтяной дистиллят восточно-украинских нефтей с кинематической вязкостью 8,9 сСт при 100 С подвергают деаэрации при температуре 100°С и атмосферном давлении с вводом отработанного отдувочного газа из сепаратора 10 в количестве 180 , которьш подают в низ деаэратора.

Деаэрированный дистиллят в количестве 4 кг/ч направляют на очистку

фУ1 фуролом в ни J ротационного дискового экстрактора 2. Производительнос по фурфуролу устанавливают 4 кг/ч.

В качестве отпарного агента на последних ступенях регенерации растворителя используют топливный газ в количестве 90-100 и 100 110 см/ч для регенерации рафинатноIo и экстрактного раствора соответственно. Отдувочный газ со следами фурфурола из сепаратора 10 направляют в низ деаэратора.

В результате очистки получают рафинат с выходом 67 мас.% от сырья, индекс вязкости масла с температурой застывания минус 20°С составил 95 путов .

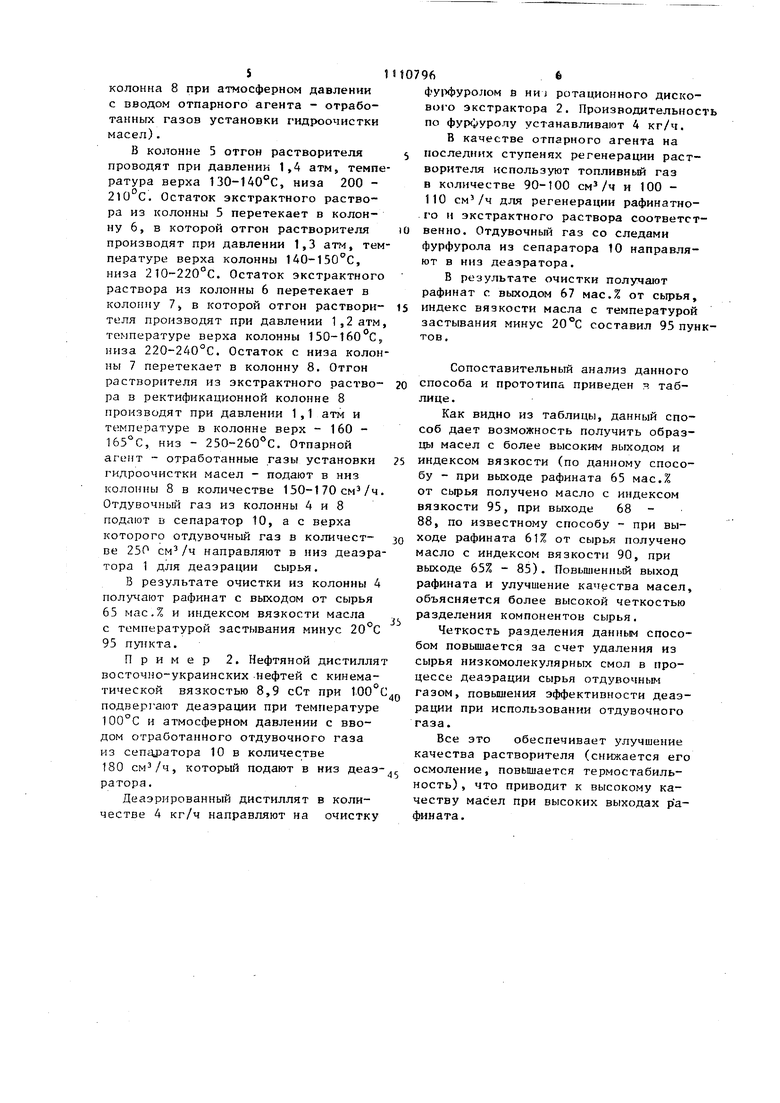

Сопоставительный анализ данного способа и прототипа приведен я таблице.

Как видно из таблицы, данный способ дает возможность получить образцы масел с более высоким выходом и индексом вязкости (по данному способу - при выходе рафината 65 мас.% от сырья получено масло с индексом вязкости 95, при выходе 68 88, по известному способу - при выходе рафината 61% от сырья получено масло с индексом вязкости 90, при выходе 65% - 85). Повьш1енный выход рафината и улучшение качества масел, объясняется более высокой четкостью разделения компонентов сырья.

Четкость разделения данньм способом повышается за счет удаления из сырья низкомолекулярных смол в процессе деаэрации сырья отдувочным газом, повышения эффективности деаэрации при использовании отдувочного газа.

Все это обеспечивает улучшение качества растворителя (снижается его осмоление, повышается термостабильность) , что приводит к высокому качеству масел при высоких выходах рафината. Фракция 400-500 С Исходное сырье фосточно-украинских Способ деаэрации С использованием отр сырья (исходных ботанного отдувного масляных фракций) газа Выход рафината, мае.5 от сырья

Индекс вязкости полученного масла

Выход рафината., мас.% от сырья

Индекс вязкости полученного масла

С использованием от дувочного газа

Температура отдувки,

с

220-260

90

64

85

С использованием водяного пара

270-280 Фракция 400-500°С восточно-украинских нефтей С использованием водяного пара

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки дистиллятных масляных фракций | 1983 |

|

SU1160467A1 |

| Способ регенерации растворителя | 1982 |

|

SU1227649A1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1997 |

|

RU2127297C1 |

| Способ очистки масляных фракций | 1975 |

|

SU744023A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2013 |

|

RU2520096C1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОЙ ФРАКЦИИ | 2009 |

|

RU2429276C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ | 1997 |

|

RU2145335C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ | 1997 |

|

RU2145336C1 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ НЕФТЯНЫХ МАСЛЯНЫХ ФРАКЦИЙ (ВАРИАНТЫ) | 2009 |

|

RU2435828C2 |

СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНЫХ МАСЕЛ, включающий деаэрацию нефтяного сырья с вводом отпарного агента, очистку его селективным растворителем с получением рафинатного и экстрактного растворов,ступенчатую регенерацию растворителя из рафинатного и экстрактного растворов с использованием на последних ступенях регенерации отпарного агента и отделением растворителя и отпарного агента, отличающийся тем, что, с целью улучшения качества целевого продукта и повьш1ения его выхода, на последних ступенях регенерации растворителя из рафинатного и экстрактного растворон в качестве отпарного агента используют углеводородсодержащий газ с последующим отделением его от растворителя и подачей на стадию деаэрации нефтяного сьфья.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гольдберг Д.О | |||

| и др | |||

| Смазочные масла из нефтей восточных месторождений | |||

| М., 1972, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мартыненко А.Г | |||

| и др | |||

| Депонированные рукописи, 1980, № 4, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-08-30—Публикация

1982-07-30—Подача