Изобретение относится к способу регенерации растворителя в процессе экстракции нефтяного остаточного сырья парньми растворителями и может быть применено в нефтеперерабатьтаю- щей промьгатенности.

Известен способ регенерации растворителя (фенол-крезольной смеси) в процессе очистки нефтяных остатков парными растворителями: фенол-кре---- зольной смесью и пропаном, заключающийся в отгоне растворителя в три ступени: на первой ступени удаляют пропанS а па последующих двух ступенях - фепол-крезольную смесь.

Недостатком данного способа являются высокие энергетические затраты на регенерацию.

Известен способ регенерации растворителя из рафинатного и экстрактного растворов процессе очистки нефтяного остаточного сырья парными рат- створителями: фенол-крезольной смесь и пропаном с предварительной деас- фальтизацией сырья.

Данный способ осуществляется: следующим образом.

Рафинатный раствор, содержащий ра фипат, пропан, фенол-крезольную смес поступает в колонну, работающую под давлением 1,5-1,9 МПа, на которой отгоняют пропан. С низа колонны рафи- натный раствор самотеком поступает во вторую колонну, где под давлением около 0,7 МПа отгоняют более половины фенол -крезольной смеси. Рафинатный раствор с оставшейся частью фенол-крезольной смеси перетекает в ,третью колонну, где при давлении 0,15 Ша при помощи .перегретого водяного пара, используемого в качестве низкокипящего компонента, подаваемого в низ колонны, отпаривается почти весь растворитель. Рафинатный раствор, содержащий до 1 % фенол-кре- зольной смеси, с низа третьей колонны перетекает за счет разности давлений в вакуумную колонну, где при остаточном давлении 26,6-кПа с помощью перегретого водяного пара удаляются остатки растворителя. Рафинат с низа вакуумной колонны выводится с установки.

Регенерация растворителя из экстрактного раствора осуществляется аналогичным образом.

Недостатком данного способа является использование водяного пара в

качестве низкокипящего компонента регенерации, вследствие чего возрастают энергетические затраты на выработку перегретого водяного пара и отгонку воды, имеющей высокую теплоту испарения; требуется специальный узел регенерации растворителя из водного раствора, что усложняет технологическую схему установки; ухудшается качество рафината и экстракта вследствие наличия в них следов не- отогнанного растворителя; образуются сточные воды, содержащие растворитель, что приводит к повьшенным потерям растворителя, а также отрицательно влияет на окружающую среду; ухудшается стабильность растворителя вследствие наличия в нем воды и протекания реакции гидролиза.

Наиболее близким по технической сущности к предлагаемому является способ регенерации растворителя в процессе ступенчатой экстракции нефтяного сырья пропаном и полярным растворителем путем :последовательного; отгона растворителя в отпарных колоннах; в двух последних колоннах отпаривают при 180-300°С остатки растворителя низкокипящим компонентом пропаном, подаваемым в нижнюю часть колонны.

Недостатками способа являются недостаточно высокие качества i рафи- ната и экстракта вследствие наличия

в них следов неотогнанного растворителя и потери растБорктеля.

Цель изобретения - улучшение качества рафината и экстракта и уменьшение потерь растворителя.

Поставленная цель достигается тем, что согласно способу регенерации растворителя в процессе ступенчатой экстракции нефтяного остаточного сырья пропаном и полярным растворителем путем последовательного отгона в отпарных колоннах с подачей в нижнюю часть двух последних колонн ни,зкокипящего компонента при 180- 300 С в качестве низкокипящего компонента подают рафинатную фазу второй ступени экстракции, содержащую 80- 93 мас,% пропана.

Рафинатная фаза со второй ступени экстракции при использовании ее в качестве низкокипящего компонента, подаваемого в низ концевых колонн, предназначена для снижения парциального давления полярного растворителя.

под; ,ержания теплового баланса колонны и улучшения условий массообмена. Замена водяного пара на рафинатную фазу исключает необходимость использования воды на установке и улучшает пере численные характеристики, в результате чего достигается указанный положительный эффект. Это обусловливаетс я прежде всего компонентным составом рафинатной фазы и, особенно, содержанием в ней пропана, которое не должно быть менее 80 мас.%. При содержании пропана менее 80 мас.% ра- финатная фаза незначительно снижает парциальное давление полярного растворителя, что требует высоких температур нагрева и может привести к частичному разложению полярного растворителя (например, фурфурола). Использовать в качестве низкокипящего компонента рафинатную фазу с содержанием пропана более 93 мас.% нецелесообразно по двум причинам.

Во-первых, в концевых (вакуумных) колоннах содержится, как правило, не более 3 мас.% полярного растворителя, который требуется отогнать. Известно, что чем меньше содержание растворителя, тем труднее обеспечить нужную чистоту кубового остатка, в данном случае рафината и экстракта. Подача в низ колонн рафинатной фазы, в которой, кроме пропана, содержится нефтепродукт и полярный растворитель (в прототипе фенол-крезол), приводит к абсолютному увеличению содержания полярного растворителя во флегме, что и способствует обеспечению более высокой чистоты остатка. В рафинатной .же фазе, содержащей более 93 мас.% пропана, содержание полярного растворителя весьма незначительно, что не позволяет повысить чистоту кубовых остатков (рафината и экстракта).

Во-вторых, при попадании рафинат- ной фазы в низ колонн происходит интенсивное испарение пропана, что неблагоприятно отражается на тепловом балансе верхней части колонны. Для поддержания теплового баланса низа колонны необходимо, чтобы в рафинат- ной фазе было определенное количество высококипящего компонента (в данном случае нефтепродукта и полярного растворителя), который частично концентрируется во флегме, и суммяр- ное содержание его не должно быть, как показали исследования, менее 7 мас.% (н

15

20

-525

27649 4

рафинатную фазу), что соответствует содержанию пропана не более 93 мас.%.

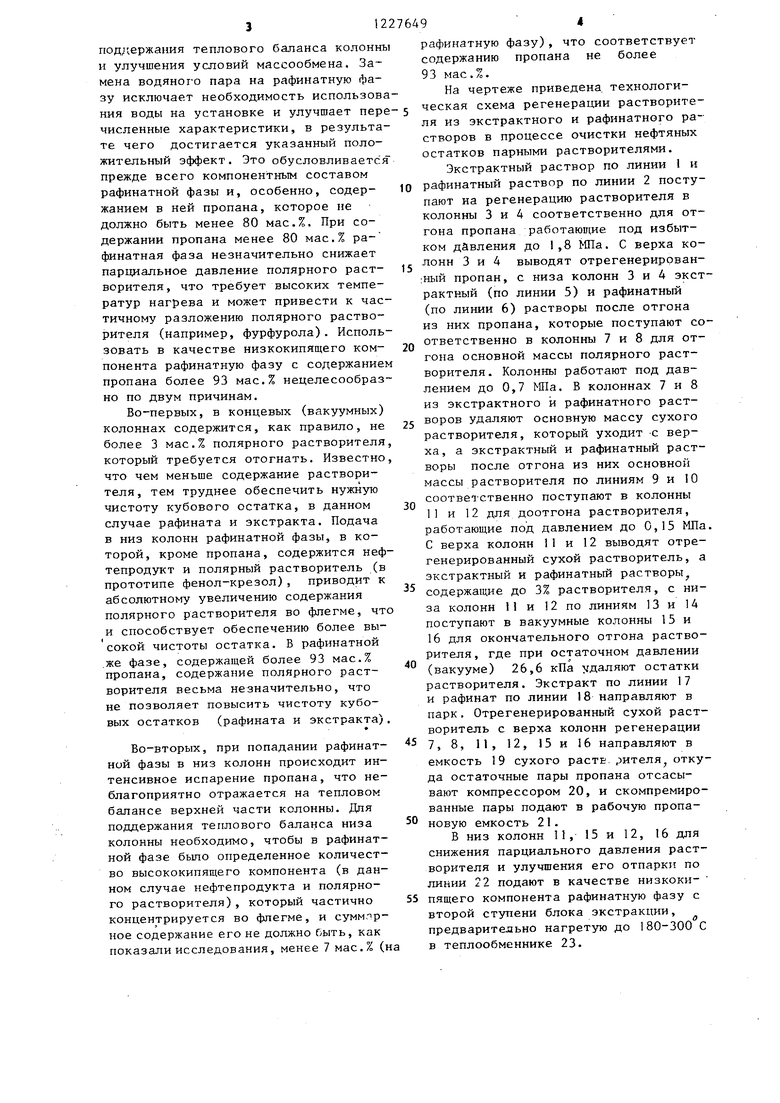

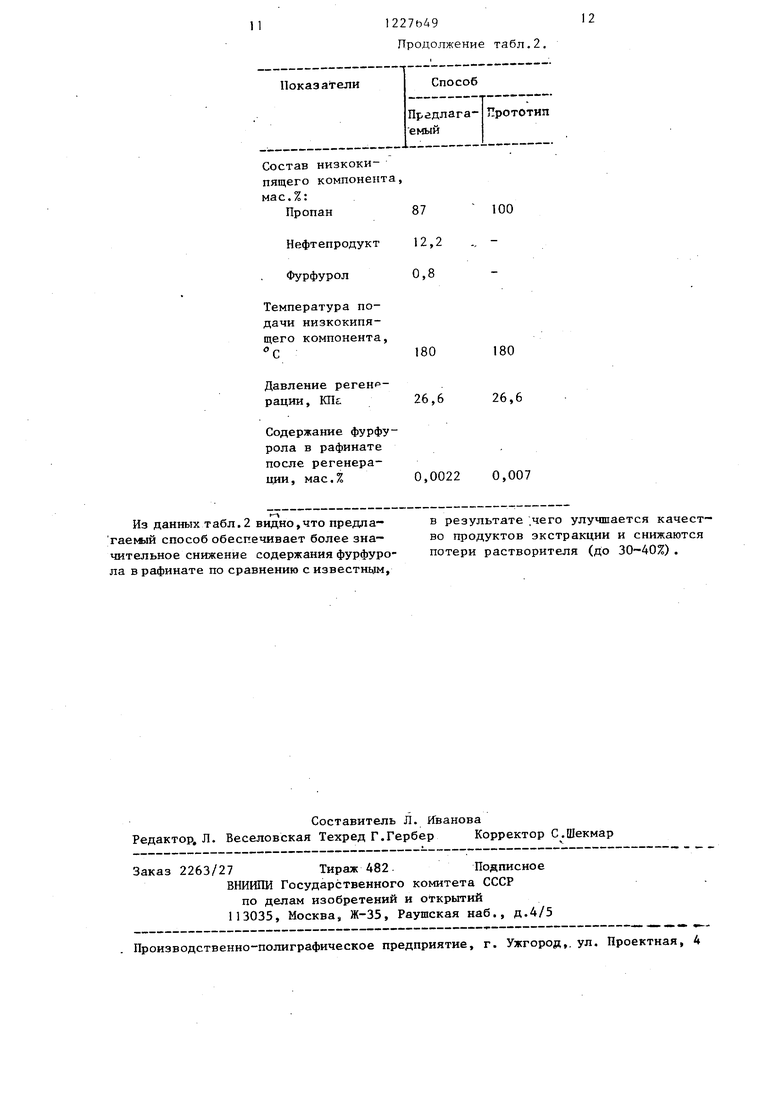

На чертеже приведена, технологическая схема регенерации растворителя из экстрактного и рафинатного растворов в процессе очистки нефтяных остатков парными растворителями.

Экстрактный раствор по линии 1 и 10 рафинатный раствор по линии 2 поступают на регенерацию растворителя в колонны 3 и 4 соответственно для отгона пропана работающие под избытком давления до 1,8 МПа. С верха колонн 3 и 4 выводят отрегенерирован- ;ный пропан, с низа колонн 3 и 4 экстрактный (по линии 5) и рафинатный (по линии 6) растворы после отгона из них пропана, которые поступают соответственно в колонны 7 и 8 для отгона основной массы полярного растворителя . Колонны работают под давлением до 0,7 МПа. В колоннах 7 и 8 из экстрактного и рафинатного растворов удаляют основную массу сухого растворителя, который уходит -с верха, а экстрактный и рафинатный растворы после отгона из них основной массы растворителя по линиям 9 и 10 соответственно поступают в колонны 11 и 12 для доотгона растворителя, работающие под давлением до 0,15 МПа. С верха колонн 11 и 12 выводят отре- генерированный сухой растворитель, а экстрактный и рафинатный растворы содержащие до 3% растворителя, с низа колонн 11 и 12 по линиям 13 и 14 поступают в вакуумные колонны 15 и 16 для окончательного отгона растворителя, где при остаточном давлении (вакууме) 26,6 кПа удаляют остатки растворителя. Экстракт по линии 17 и рафинат по линии 18 направляют в парк. Отрегенерированный сухой растворитель с верха колонн регенерации 7, 8, 11, 12, 15 и 16 направляют в емкость 19 сухого растЕ рителя откуда остаточные пары пропана отсасывают компрессором 20, и скомпремиро- ванные пары подают в рабочую пропа- новую емкость 21.

В низ колонн 11, 15 и 12, 16 для снижения парциального давления растворителя и улучшения его отпарки по линии 22 подают в качестве низкоки- 55 пящего компонента рафинатную фазу с второй ступени блока экстракции, предварительно нагретую до 180-300 С в теплообменнике 23.

30

40

45

50

5 12

Состав подаваемой рафинатной фазы, мас.%: дропан 80-93; нефтепродукт (рафииат)6,5 - 19; полярный растворитель 0,5 - 1.

Пример 1. Гудрон грозненской нефти подвергают очистке парными растворителями : фенол-крезолом и пропаном.

Регенерацию фенол-крезола из ра- финатного раствора осуществляют в четыре ступени,

В колонне 4 (температура, °С: верха 60, низа - 330; давление 1,8 МПа) в колонне 8 (темпе

удаляют пропан,

ратура. С: верха - 260, низа - 280; давление 0,5 МПа) отгоняют 20-30% фенол-крезола, в колонне 12 (температура, С: верха-270, низа -300; давление 0,14 МПа) отгоняют основную массу оставшегося растворителя, и в вакуумной колонне 16 (температура. С: верха - 220, низа - 280; остаточное давление 26,9 кПа) происходит окончательный отгон растворителя, содержание которого в рафинате на выходе из установки составляет 0,0024 мас.%. В колонны 12 и 6 для снижения парциального давления фенол крезола и лучшей его отпарки подают рафинатную фазу экстракции, нагретую до 300 С, содержащую 80 мас.% про

пана.

Регенерацию фенол-крезола из экстрактного раствора осзтцествляют тыре ступени.

в че- 15

В колонне 3 (температура, °С: верха - 90; низа - 320; давление 1,8 МПа) удаляют пропан, в колонне 7 (температура, С: верха - 280, низа- 285; давление 0,3 МПа) отгоняют 30- 40% фенол-крезола, в колонне 11 (температура, С: верха - 260; низа- 290, давление 0,12 МПа) отгоняют основную массу отставшегося растворителя, и в вакуумной .колонне 15 (температура, С: верха - 160, ни-- за - 240; остаточное давление 26,9 кПа) происходит окончательный отгон растворителя, содержание которого на выходе зкстракта с установки составляет 0,07 мас.%.-В колонны П и 15 для снижения парциального давления фенол-крезола и лучшей его отпарки подают рафинатную фазу экстракции, нагретую до 300°С, содержащую 80 мас.% пропана.

Пример 2. Гудрон шаимской нефти подвергают очистке парными растворителями: фурфуролом и пропаном.

Регенерацию фурфурола из рафинат- ного раствора осуществляют в 4 ступени .

В колонне 4 (температура, °С: верха - 80, низа - 220; давление

0

5

0

0

5

1,5 МПа) удаляют пропан, в колонне 8 (температура. С: верха - 180, низа - 200; давление 1,7 МПа) отгоняют 50-60% фурфурола, в колонне 12 (температура, С: верха - 140, низа - 190; давление 0,75 МПа) отгоняют основную массу оставшегося растворителя, в вакуумной колонне 16 (температура, °С: верха - 150, низа - 180; остаточное давление 26,6 кПа) происходит окончательный отгон растворителя, содержание которого в рафинате на выходе из установки 0,0022 мас.%.

В колонны I2 и 16 для снижения парциального давления фурфурола и лучшей его отпарки подают рафинатную фазу экстракции, нагретую до 180 С, содержащую 87 мас.% пропана.

Регенерацию фурфурола из экстрактного раствора осуществляют в 4 ступени .

В колонне 3 (температура. С: верха - 75, низа - 220; давление ,5 МПа ) отгоняют пропан, в колонне 7 (температура. С: верха - 180, низа - давление 0,7 МПа) отгоняют 40-50% фурфурола, в колонне 11 (температура, С: верха - 150; низа - 200; давление 0,15 МПа) отгоняют основную массу оставшегося растворителя, и в вакуумной колонне 15 (темпев вакуумной колонне

0 ратура, С: верха- 140; низа - 190; остаточное давление 26,6 кПа), происходит окончательный отгон растворителя, содержание которого на выходе экстракта с установки составляет 5 0,06 мас.%.

В колоншл 11 и 15 для снижения парциального давления фурфурола и лучшей его отпарки подают рафинатную фаз5 экстракции, нагретую до , 0 содержащую 87 мас.% пропана.

Пример 3. Гудрон западно-сибирской нефти подвергают очистке парными растворителями: фенолом и пропаном.

Регенерацию фенола из рафинатного раствора осуществляют в 4 ступени.

В колонне 4 (температура, °С: верха - 80, низа - 290; давление

7., 12

1,7 NTTIa) удаляют пропан, в колонне 8 (температура, °С: верха - 170; низа - 240; давление 0,3 МПа) отгоняю 40-50% фенола, в колонне 12 (температура, С: верха - 220, низа - 230; давление 0,15 МПа) отгоняют основную массу оставшегося растворителя, и в вакуумной колонне 16 (температура, С: верха - 230, низа - 240; остаточное давление 26,6 кПа) проис- ходит окончательный отгон растворителя, содержание которого в рафинате на .выходе из установки составляет 0,0024 мас.%.

В КОЛОНШ.1 12 и 16 для снижения парциального давления фенола и лучшей его атпарки подают рафинатную фазу экстракции, нагретую до 260 С, содержащую 93 мас,% пропана.

Регенерацию фенола из экстрактно- го раствора осуществляют в 4 ступени

В колонне 3 (температура, С: верха - 75, низа - 290; давление 1,7 МПа) отгоняют пропан, в колонне 7 (температура, С: верха - 180, ни- за - 260; давление 0,7 МПа) отгоняют 40-45% фенола, в колонне 11 (температура, С: верха - 160, низа - 220; давление 0,15 МПа) отгоняют основную массу оставшегося растворителя, ив вакуумной колонне 15 (температура, С: верха - 145, низа - 200; остаточСодержание растворителя, мас.%:

в рафинате в экстракте

в сточной

воде

98

ное давление 26,6 кПа) происходит окончательный отгон растворителя, со держание которого на выходе, экстрпк-- та с установки 0,07 мас.%.

В колонны 11 и 15 длк снижения парциального давления фенола и луч- и1ей его отпарки подают рафинатную фазу экстракции, нагретую до 260 С, содержащую 93 мас.% пропана.

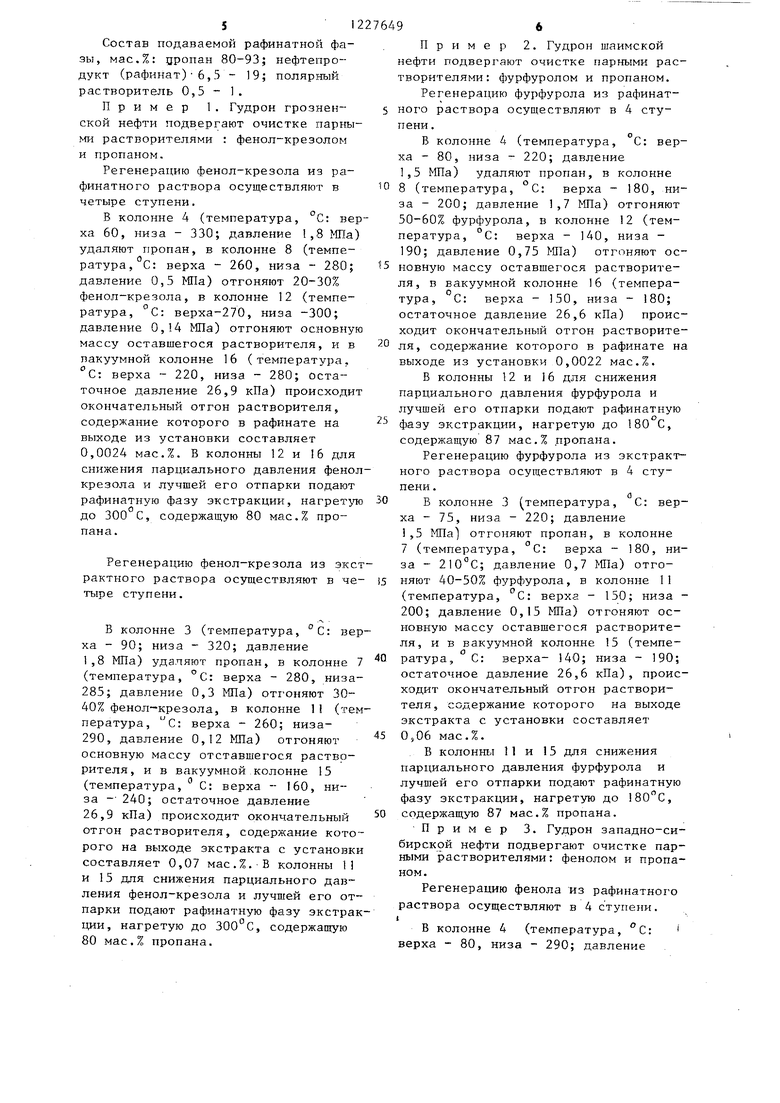

В табл. приведены сопоставительные показатели регенерации различных растворителей известным и предлагаемым способами.

Из данных табл.1 видно, что регенерация растворителя предлагаемым способом по сравнению с известным позволяет снизить расход электроэнергии на 25% и расход пара - на 35Z; уменьшить в 10 раз содержание растворителя в рафинате и в 4 раза - в экстракте; избавиться от сточных вод, содержащих растворитель; умень- ишть потери растворителя на 40% и снизить на 15% кратность растворител сырья за счет обезвоживания растворителя и повышения при этом его растворяющей способности.

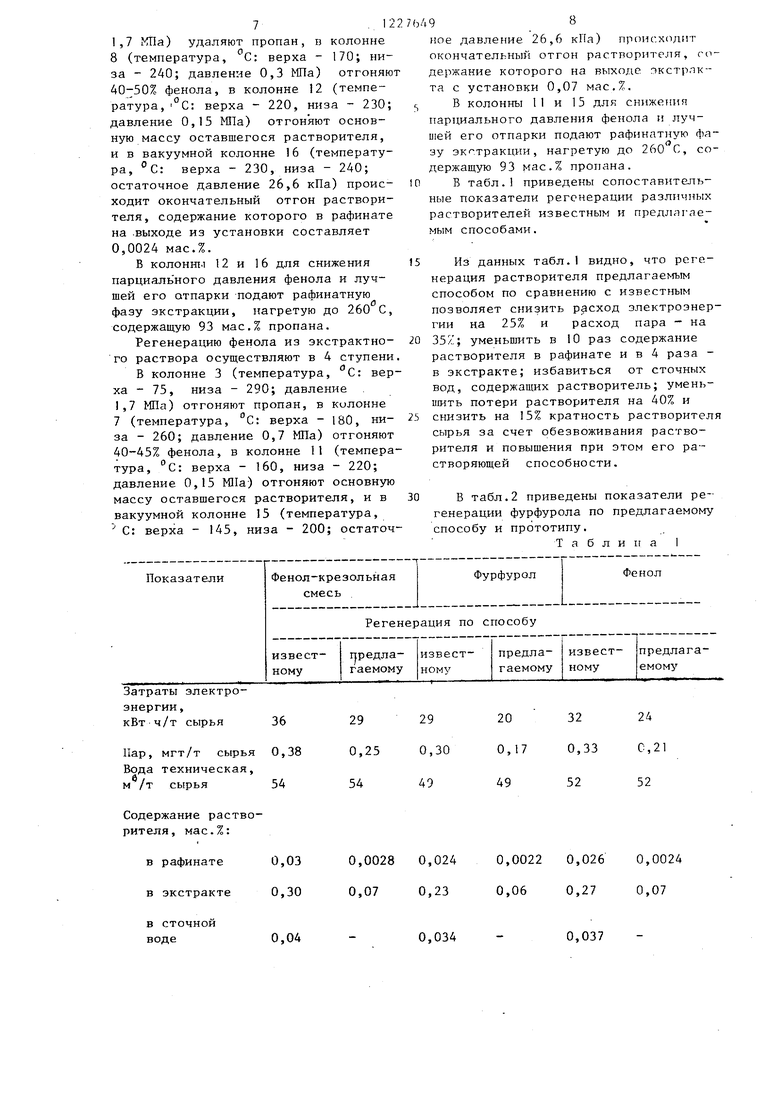

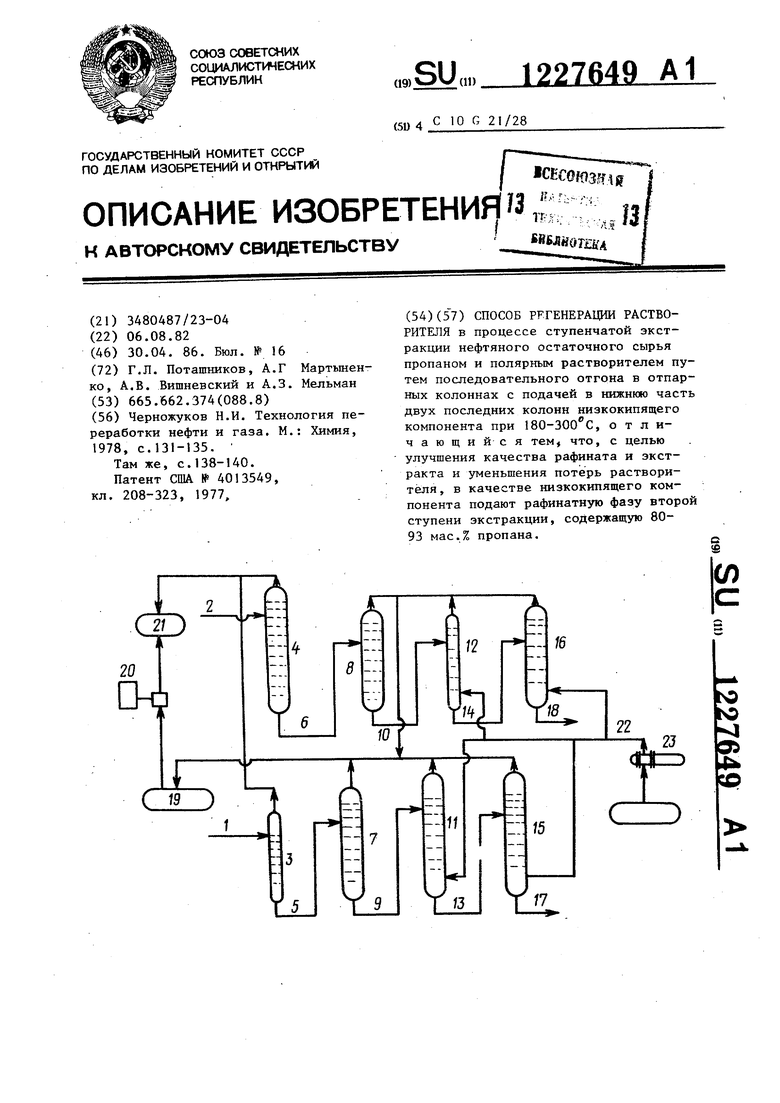

В табл.2 приведены показатели регенерации фурфурола по предлагаемому способу и прототипу.

Т а б л и 1г а 1

0,0028 0,024 0,0022 0,026 0,0024 0,07 0,23 0,06 0,27 0,07

0,034

0,037

Количество сбрасываемых с установки сточных вод, содержащих растворитель, м /т сырья

Потери растворителя, кг/т сырья

Кратность растворителя сырью

Содержание воды в растворителе,

.мае Л

Количество пропана в рафинат- ной фазе, используемой в качестве низкокипящего компонента, мас.%

Температура подач низкокипя1чего компонента, с .

Показатели

3,0 3,0 8,5 8,5

Продолжение табл.1

Нет

2,2

340

Нет

0,12 Нет

4.0

350

0,8

2,5

300

Нет

90

93

180

180

260

260

Таблица 2 Способ

ПредлагаПрототип

11

Состав низкоки- пящего компонент мас.%: Пропан

Нефтепродукт Фурфурол

Температура подачи низкокипящего компонента,

с

Давление регенр- рации, КП

Содержание фурфурола в рафинате после регенерации , мае.%

Из данных табл.2 видно,что предла- гаеыый способ обеспечивает более значительное снижение содержания фурфурола в рафинате по сравнению с известным,

Составитель Л. Иванова Редактор, Л. Веселовская Техред Г.Гербер Корректор С.Шекмар

Заказ 2263/27 Тираж 482 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г. Ужгород,, ул. Проектная, 4

1227b49 Продолжение табл.2,

12

87

12,2

0,8

100

180

180

26,6

26,6

0,0022 0,007

в результате .чего улучшается качество продуктов экстракции и снижаются потери растворителя (до 30-40%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки нефтяного сырья | 1982 |

|

SU1097646A1 |

| Способ очистки дистиллятных масляных фракций | 1983 |

|

SU1160467A1 |

| Способ получения смазочных масел | 1982 |

|

SU1110796A1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОЙ ФРАКЦИИ | 2009 |

|

RU2429276C2 |

| Способ деасфальтизации и экстракции нефтяного остаточного сырья | 1981 |

|

SU1055756A1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2141992C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЕЙ | 1990 |

|

RU2032705C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2014 |

|

RU2550823C1 |

| Способ получения остаточных масел | 1987 |

|

SU1567602A1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1997 |

|

RU2127297C1 |

| Черножуков Н.И | |||

| Технология переработки нефти и газа | |||

| М.: Химия, 1978, с.131-135 | |||

| Там же, с.138-140 | |||

| Патент США № 4013549, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1986-04-30—Публикация

1982-08-06—Подача