00 s| Изобретение относится к металлур гии черных металлов, а именно к сос тавам шпакообразунлцих смесей, используемых при выплавке низко- и ср нелегированных чугунов с извлечение леги1зующих элементов из шлака. Известен флюс для легирования металла ванадием, содержащий фторис тый кальций и пятиокись ванадия tl Проведение электрошлакового пере плава под флюсом указанного состава способствует восстановлению ванадия из шлака. Изменяя концентрацию пятиокисй ванадия во флюсе, можно регулировать концентрацию восстановленного ванадия в металле. Однако наличие во флюсе повышенного количества фтористого кальция делает его очень дорогим, а отсутствие восстановителя делает процесс обработки малоэффективным. Наиболее близкой к предложенной является используемая при переделе ванадиевого шлака шлакообразую щая смесь 2, содерщая, мас.%; Шлак ванадиевый 55-65 Доломит необожженный27-33Кокс молотьш8-12 Недостатками смеси являются ее н как восстановительная способность по отношению к ванадию при невысоки температурах (а для чугуна они хара терны), так как углерод, входящий в состав смеси, является эффективным восстановителем только при температурах выше 1400°С и, как следствие этого, незначительное увеличе ние содержания легирующего элемента в выплавляемом металле. Целью изобретения является повышение металлургической активности шлака, а также снижение стоимости смеси. Поставленная цель достигается те что шлакообразующая смесь для получения легированного чугуна, включаю щая ванадиевьй шпак, углеродсодержащий материал, дополнительно содер жит ваграночный шлак и плавиковый шпат, а в качестве углеродсодержащего материала - карбид кремния при следующем соотношении ингредиентов, мас.%: Шлак ванадиевый 35-50 Шпак ваграночный 30-40 Карбид кремния 10-20 Плавиковый шпат , 5-10 Наличие в составе шлакообразующей смеси указанного количества компонентов способствует протеканию восстановительных процессов и обеспечивает получение качественных железоуглеродистых сплавов без использования в шихте дорогостоящих ферросплавов. Положительный эффект от введения te состав шлакообразующей смеси карбида кремния заключается в том, что он обеспечивает эффективное протекание реакции восстановления ванадия, титана, хрома, железа, кремния и марганца из окислов, образующих расплав шлака. Причем, если восстановительная способность кремния до превышает таковую для углерода, то в интервале температур выше 1400°С активность углерода значительно превьш1ает активность кремния, чем обеспечивается выполнение задачи интенсивного протекания реакций восстановления во всем интервале температур расплава. Совместное использование углерода и кремния позволит компенсировать их недостатки как восстановителей в непрерывно изменяющихся условиях. При содержании в составе шлакообразующей смеси карбида кремния менее 10 мас% не обеспечиваются условия для восстановления легирующих элементов из их окислов. Увеличение содержания карбида кремния более 20% нецелесообразно, так как приводит к содержания в шлаке флюсующих и рафинирующих компонентов и повышает стоимость смеси. Продуктами восстановления содержащихся в шлаках окислов являются Me, SiOj и СП, в результате чего при снижении в расплаве окислов металло. образуется шлак с повьш1енной концентрацией SiOj.STo приводит к увеличению вязкости шлака и ухудшению кинематики восстановления элементов из их окислов. Для компенсации влияния образующегося кремнезема на вязко.сть шлака в смесь введен плавиковьй шпат. На снижение вязкости шлака оказьтает положительное влияние также и имёюща.тся в составе компонентов шлакообразукяцей смеси окись кальция. Плавиковый шпат способствует ак- тивному протеканию процесса десульфурации. Содержание плавикового шпата в смеси менее 15% не обеспечивает достаточной степени десульфурации, повышение содержания выше 20% приводит к повышенному выделению фтористых соединений в атмосферу и удорожает смесь,

В составе предлагаемой шлакообразукицей композиции используют ванадиевый шлак, содержащий, мас.%: УгОу 21-25; Si02 14-18, РвоБщ 32-36, TiOj 7-10, МпО 8-10, , 3-4, СаО 0,8-1,4; MgO 2-4; 1,2-1,

Применение ванадиевого шлака обусловлено наличием в нем таких окислов которые позволяют получать легированный чугун повьш1енн6го качества и специального назначения. Изменение содержания ванадиевого шлака вьше и ниже принятых пределов значительно влияет на процесс легирования, что подтверждено практическими исследованиями, и пределы можно, считать оптимальными.

Введение в состав шлакообразующей смеси ваграночного шлака, являкщегося отходом пpoиз oдeтвa и не находяще го практического использования ни s

однойотрасли, способствует снижению стоимости смеси. Вместе с тем ваграночный шлак включает окисль, придающие в комплексе с остальными компонентами смеси шлаку свойства, позволяющие положительно воздействовать на металлургический процесс плавки при определенной его вязкости и температуре.

Ваграночный шлак содержит, мас.%: SiOj, 46-50; 12-18; FeO 20-24; СаО 10-14i MgO 2-3; MnO 0,4-0,6.

Измерение содержания в составе смеси ваграночного шлака вне предлагаемых пределов приводит к ухудшению свойств выплавленного шлака вследствие изменения содержания других ингредиентов в шлакообразующей .

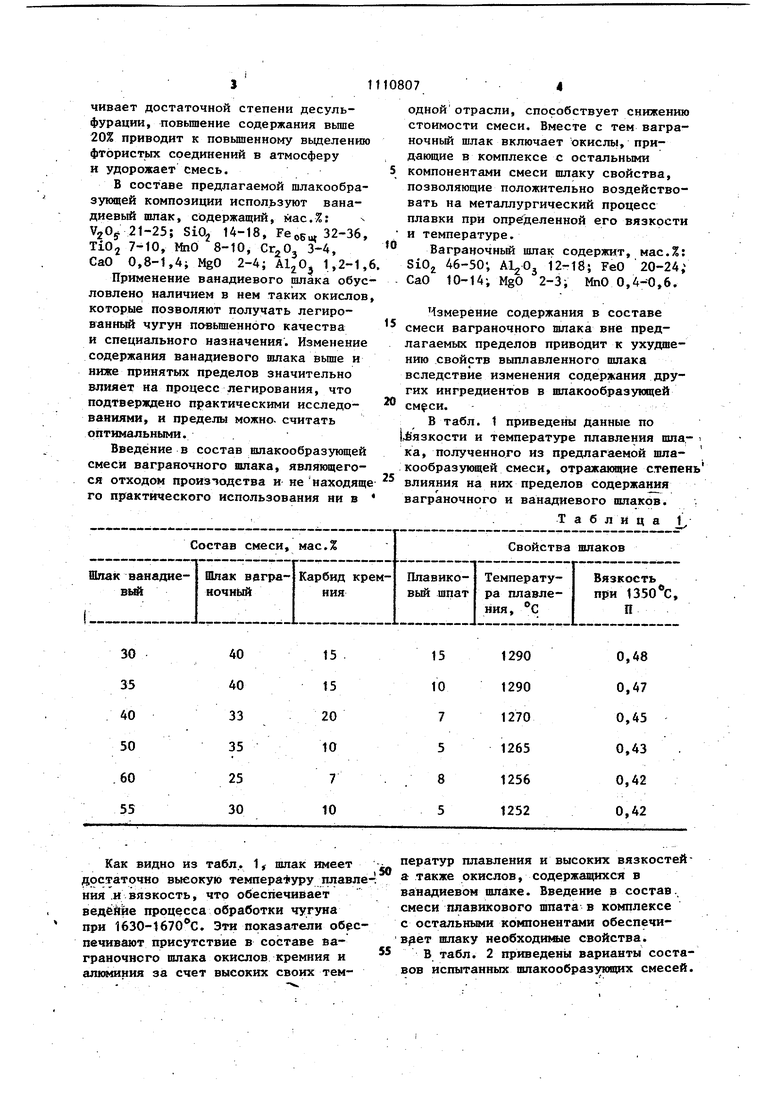

В табл. 1 приведены данные по |.язкости и температуре плавления шпака, полученного из предлагаемой шлакообразующей смеси, отражакицие степен влияния на них пределов содержания ваграночного и ванадиевого шлаков.

Таблица Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1983 |

|

SU1093709A1 |

| Шлакообразующая смесь | 1979 |

|

SU808542A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| Легирующая смесь | 1983 |

|

SU1082853A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2002 |

|

RU2212452C1 |

| Шихта для выплавки ванадиевого ферросплава | 1978 |

|

SU765384A1 |

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

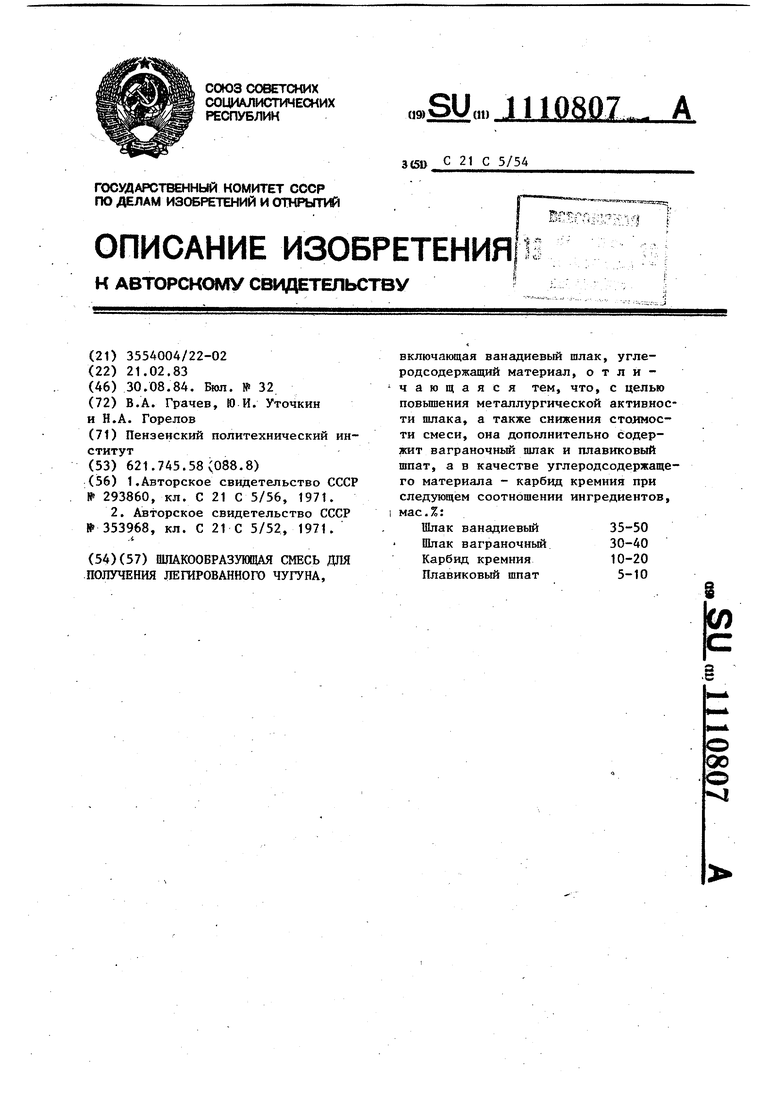

ШЛАКООВРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЛЕгаРОВАННОГО ЧУГУНА, включающая ванадиевый шлак, углерод содержащий материал, отличающаяся тем, что, с целью повышения металлургической активности шлака, а также снижения стоимости смеси, она дополнительно содержит ваграночный шлак и плавиковый шпат, а в качестве углеродсодержащего материала - карбид кремния при следующем соотношении ингредиентов, мае.%: Шлак ванадиевый 35-50 Шлак ваграночный 30-40 Карбид кремния 10-20 Плавиковый шпат 5-10

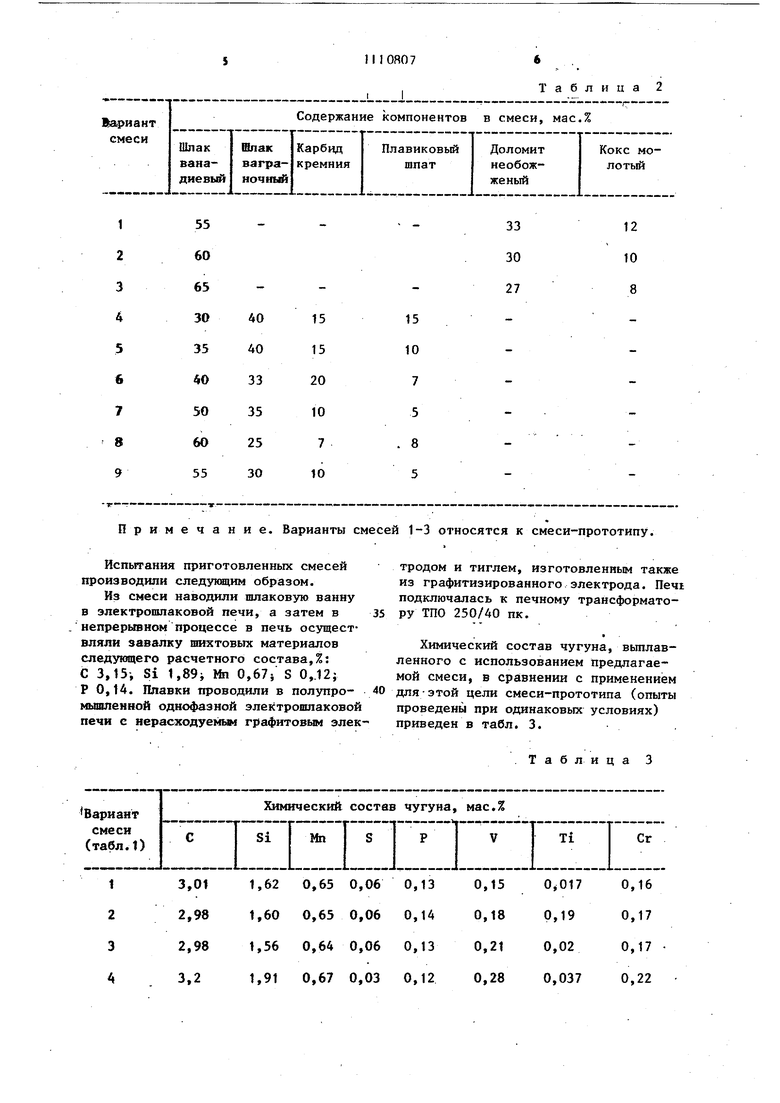

Как видно из табл. 1, шлак имеет достаточно высокую температуру плавл кия .и вязкость, что обеспечивает ведёйие процесса обработки чугуна при 1630-1бТО С. Эти показатели обес печивают присутствие в составе ваграночного шлака окислов кремния и апкишния за счет высоких своих температур плавления и высоких вязкостейа также окислов, содержащихся в ванадиевом шлаке. Введение в состав. смеси плавикового шпата в комцлексе с остальными компонентами обеспечив ет шлаку необходимее свойства. В табл. 2 приведеиы варианты составов испытанных шлакообразутощих смесей, Примечание. Варианты смесей

Испытания приготовленных смесей производили следуишщм образом.

Из смеси наводили шлаковую ванну в электропшаковой печи, а затем в непрерывном процессе в печь осуществляли завалку шиктовьпс материалов след утощего расчетного состава,%: С 3,15, Si t,89i Мп 0,67} S 0,.12; Р 0,14. Плавки проводили в полупромышленной однофазной электрошлаковой печи с нерасходуемым графитовым элекТаблица 2

тродом и тиглем, изготовленным также из графитизированного электрода. Печ1 подключалась к печному трансформатоРУ ТПО 250/40 пк.

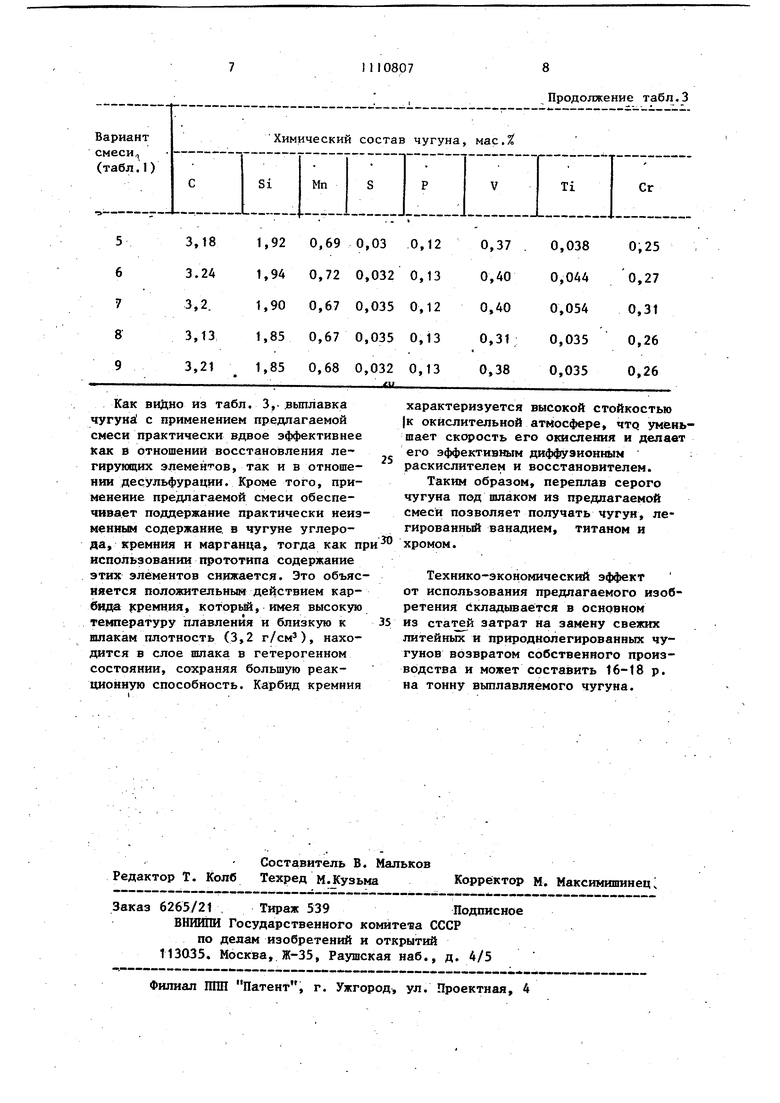

Химический состав чугуна, вьтлавленного с использованием предлагаемой смеси, в сравнении с применением дляэтой цели смеси-прототипа (опыты проведены при одинаковых условиях) приведен в табл. 3.

Таблица 3 1-3 относятся к смеси-прототипу. Как виДно из табл. 3,- .вьшлавка чугуна с применением предлагаемой смеси практически вдвое эффективнее как в отношений восстановления легирующих элементов, так и в отношении десульфурации. Кроме того, применение предлагаемой смеси обеспечивает поддержание практически неиз менным содержание, в чугуне углерода, кремния и марганца, тогда как п использовании прототипа содержание этих элементов снижается. Это объяс няется положительным действием карбида |сремния, который, имея высокую температуру плавления и близкую к ншакам плотность (3,2 г/см), находится в слое шлака в гетерогенном состоянии, сохраняя большую реакционную способность. Карбид кремния

Продолжение табл,3 характеризуется высокой стойкостью |к окислительной атмосфере, чтр уме.ньшает скорость его окисления и делает его эффективным диффузионным ; раскислитепем и восстановителем. Таким образом, переплав серого чугуна под шлаком из предлагаемой смеси позволяет получать чугун, легированный ванадием, титаном и хромом. Технико-экономический эффект от использования предлагаемого изобретения Складывается в основном из статей затрат на замену свежих литейных и природнолегированных чугунов возвратом собственного производства и может составить 16-18 р. на тонну выплавляемого чугуна.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЕС БИЙЯИОТЕКАli. ^t | 0 |

|

SU353968A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ,4 | |||

Авторы

Даты

1984-08-30—Публикация

1983-02-21—Подача