СО 00 00 4:

со

1

Изобретение относится к металлургии черных металлов, а именно к составам смесей для получения шлаков, используемых при плавке и обработке железоуглеродистых расплавов.

Цель изобретения - повышение меха- Т1ических свойств чугуна.

Предлагаемая шлакообразующая смесь содержит металлокремнистые отходы , производства синтетического чугуна, известняк и плавиковый шпат при следующем соотношении компонентов,мае.%: Металлокремнистые

отходы производства

синтетического чугуна 60-80 Известняк10-30

Плавиковый шпат Остальное Положительный эффект от введения в Состав смеси металлокремнистых от- ходов производства синтетического чугуна, содержащих, мас.%: 15- 20; Sic 37; SiO 1-3; С,,„ 15-26; остальное железо, позволяет расширить металлургические возмолшости плавки, не используя для этого дорогостоящие ферросплавы. Металлокремнистые отходы образуются при вьтлав- ке синтетического чугуна за счет разности удельных весов кускового ферро- ср1лиция5 при присадке его на канаву, и жидкого чугуна. При этом низкая удельная поверхность кусков ферросилиция приводит к удлинению процесса его растворения и снижает эффектив- иость использования, несмотря на применение таких сложных механических средств, как мешалки, перегородки желобов и др.

При подаче ферросилиция на канаву в чугуновозном ковше на поверхности расплава чугуна образуется тугоплавкая корка, состоящая из запутанного чугуна, .нерастворенного ферросилиция и графита.

После слива из ковша синтетического чугуна ковш очищают от оставшейся в нем корки, которая в дальнейшем не используется и направляется в отвал. Эту корку, представляющую собой ме- таллокремнистые отходы, и предлагается использовать в составе сырьевой смеси.

Подготовка металлокремнистой добавки к использованию в качестве компонента в смеси заключается в дроблении корок до фрак1ЩЙ менее 100 мм и очистке ее от граф1 товой пьига воздушной сепарацией или другим методом.

372

Затем металлокремнистые отходы смеиш вают с известняком и плавиковым шпатом V сырьевая смесь хранится в специально отведенных для этого бункерах .

Исйользёвание в смеси Металлокремнистых отходов повышает металлургическую активность полученного из нее шлака за счет наличия в отходах кремния , углерода, а также их соединения в виде карбида кремния. Положительный эффект достигается тем, что химический состав металлокремнистых отходов обеспечивает активное протекание реакций восстановления железа из окислов, так как термодинамическая активность углерода и кремния, входящих в состав отходов как в чистом виде, так и в виде карбида кремния, высока по отношению к окислам железа Если термодинамическая активность кремния до 1400° С превьш1ает активность углерода, то в интервале температур выше 1400°С активность углерода въше. активности кремния. Совместное использование углерода и кремния позволяет компенсировать их недостатки как восстановителей в непрерывно изменяющихся условиях.

Восстановление железа в данном случае протекает по следующим реакциям:

SiC + + SiO + СО

С + FeO Fe + СО

Si -1 2 FeO 2 Fe +, SiO .

Как видно из реакций, продуктами восстановления закиси железа являются Fe, SiOj и СО, в результате чего образуется ишак с повьшенной концентрацией S i02 . Это приводит к увеличе- нию вязкости шлака и ухудшению кинетики восстановительных процессов. Для компенсации влияния образующЬго- ся кремнезема на вязкость и рафиниру юприе способности шлака в состав смеси вводят известняк и плавиковый шпат.

Окись кальция снижает вязкость шлака и как более сильное соединение разрушает фаялит, присутствуюпц1й в шлаке, способствует увеличению активности закиси железа в шлаке и повышает степень его восстановления:

Ред504 + 2СаО

Ca2Si04 + 2FeO .

Содержание известняка в смеси менее 10% не обеспечивает полного ошла- ковывания кремнезема, превышение же более 30% нецелесообразно, так как его содержание до этого предела гарантирует полное шлакование кремнезема.

Плавиковый шпат способствует созданию жидкоподвижного шлака. Кроме того, фтористый кальций совместно с окисью кальция придает шлаку рафинирующие свойства, позволяющие сокра- тить содержание в выплавляемом сплаве серы.

Снижение содержания в смеси метал- локремнистых отходов ниже 60% предела не обеспечивает должного модифициро- вания, раскисления и недостаточно полно восстанавливает железо из окислов, превыщение же верхнего предела 80% нецелесообразно, так как приводит к снижению содержания в шлаке флюсую- 1ЦИХ и рафинирующих добавок.

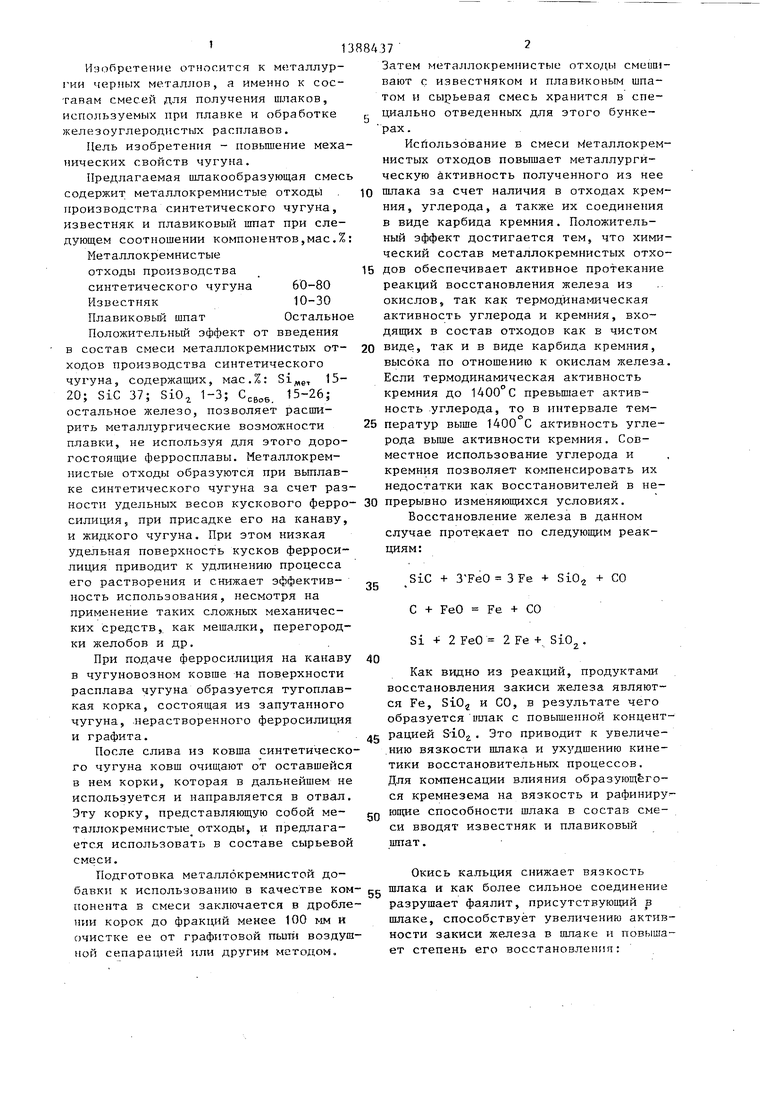

Б табл. 1 приведены данные по свойствам шлака, полученного из предлагаемой смеси, отражающие степень влия-т ния на них различных составов смеси.

Как видно из табл. 1, шлак имеет достаточно высокую температуру плавления и вязкость, что обеспечивает при электрошлаковом процессе обработки высокие температуры и способствует высокой степени перегрева расплава, его рафинирования и модифицирования.

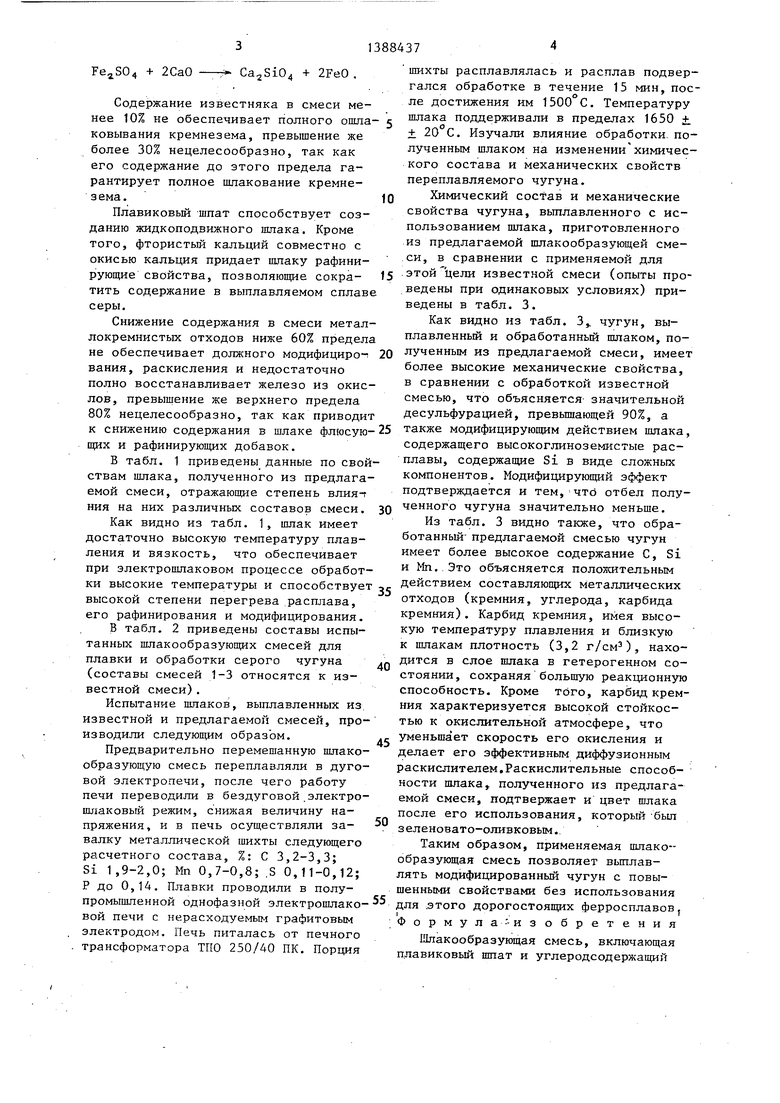

В табл. 2 приведены составы испытанных шлакообразующих смесей для плавки и обработки серого чугуна (составы смесей 1-3 относятся к известной смеси).

Испытание шлаков, выплавленных из известной и предлагаемой смесей, производили следующим образом.

Предварительно перемешанную шлако- образующую смесь переплавляли в дуговой электропечи, после чего работу печи переводили в бездуговой.электрошлаковый режим, снижая величину напряжения, и в печь осуществляли за- валку металлической шихты следующего расчетного состава, %: С 3,2-3,3; Si 1,9-2,0; Мп 0,7-0,8; .S 0,11-0,12; Р до 0,14. Плавки проводили в полупромышленной однофазной электрошлаковой печи с нерасходуемым графитовым электродом. Печь питалась от печного трансформатора ТПО 250/40 ПК. Порция

шихты расплавлялась и расплав подвергался обработке в течение 15 мин, после достижения им 1500 С. Температуру шлака поддерживали в пределах 1650 ±. + 20°С. Изучали влияние обработки, полученным шлаком на изменении химического состава и механических свойств переплавляемого чугуна.

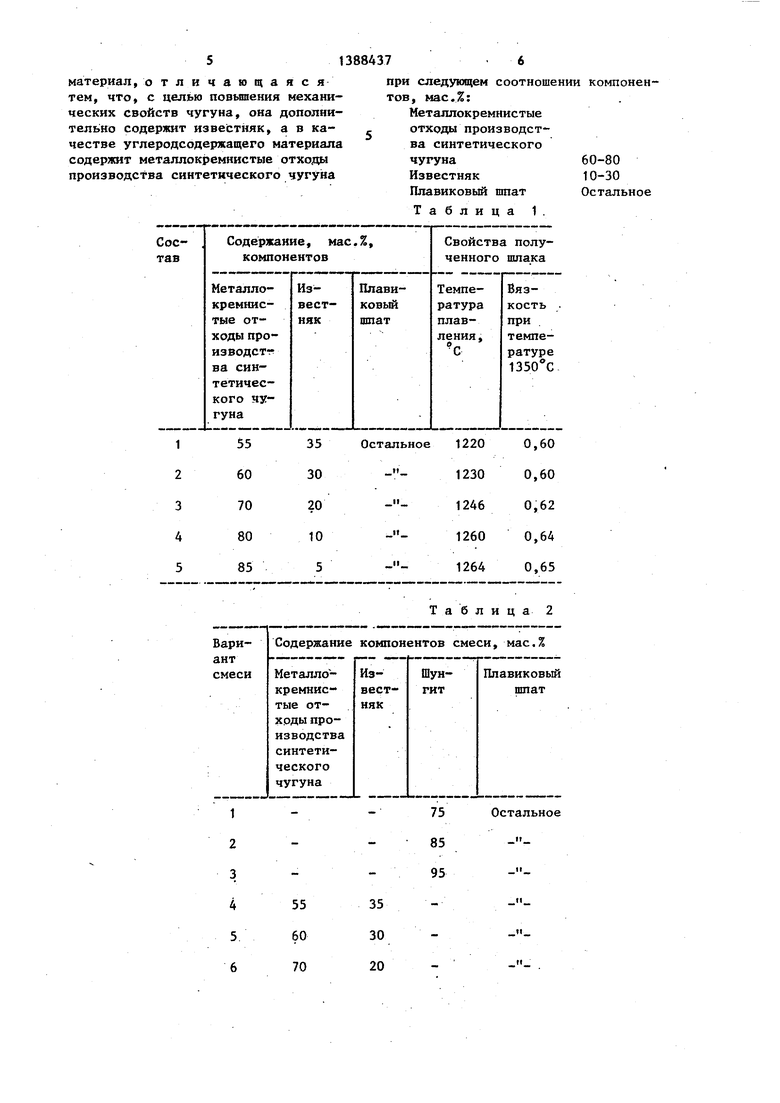

Химический состав и механические свойства чугуна, вьшлавленного с использованием шлака, приготовленного из предлагаемой шлакообразуклцей смеси, в сравнении с применяемой для этой цели известной смеси (опыты проведены при одинаковых условиях) приведены в табл. 3.

Как видно из табл. 3,. чугун, выплавленный и обработанный шлаком, полученным из предлагаемой смеси, имеет более высокие механические свойства, в сравнении с обработкой известной смесью, что объясняется значительной десульфурацией, превьш1ающей 90%, а также модифицирующим действием шлака, содержащего высокоглиноземистые расплавы, содержащие Si в виде сложных компонентов. Модифицируюш1Ий эффект подтверждается и тем, что отбел полученного чугуна значительно меньше.

Из табл. 3 видно также, что обработанный предлагаемой смесью чугун имеет более высокое содержание С, Si и Мп. Это объясняется положительным действием составляющих металлических отходов (кремния, углерода, карбида кремния). Карбид кремния, имея высокую температуру плавления и близкую к шлакам плотность (3,2 г/см), находится в слое шлака в гетерогенном состоянии, сохраняя большую реакционную способность. Кроме того, карбид кремния характеризуется высокой стойкостью к окислительной атмосфере, что уменьшает скорость его окисления и делает его эффективным диффузионным раскислителем.Раскислительные способности шлака, полученного из предлагаемой смеси, подтвержает и цвет шлака после его использования, который был зеленовато-оливковым..

Таким образом, применяемая шлако-- образующая смесь позволяет выплавлять модифицированный чугун с повышенными свойствами без использования для .этого дорогостоящих ферросплавов. Формула -из о брет ения

Шлакообразующая смесь, включающая плавиковый шпат и углеродсодержащий

материал, отличающаяся тем, что, с целью повышения механических свойств чугуна, она дополнительно содержит известняк, а в качестве углеродсодержащего материала

при следующем соотношении тов, мас.%:

Металлокремнистые отходы производства синтетического

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1988 |

|

SU1534058A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 1988 |

|

SU1603775A1 |

| Модификатор для чугуна | 1989 |

|

SU1715854A1 |

| Шлакообразующая смесь | 1983 |

|

SU1093709A1 |

| Шихта для выплавки синтетического шлака | 1987 |

|

SU1502626A1 |

| Брикет для выплавки черных металлов | 1979 |

|

SU855039A1 |

| Шлакообразующая смесь для получения легированного чугуна | 1983 |

|

SU1110807A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| Шлакообразующая смесь | 1979 |

|

SU808542A1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

Изобретение относится к метал- ургии черных металлов, а именно к составам смесей.для получения шлаков, используемых при плавке и обработке железоуглеродистых расплавов, Целью изобретения является повышение механических свойств чугуна, Щлакообразу- ющая смесь содержит, мас.%: металло- кремнистые отходы производства синтетического чугуна 60-80; известняк 10- 30 и плавиковый шпат остальное. При-, менение шлакообразующей смеси позволяет на 20-25% увеличить предел прочности и предел текучести, на 10% относительное сужение при увеличении твердости на 10-15%, 3 табл.

Примечание. Числитель - значения до обработки, знаменатель - после обработки

| Смесь для обработки стали в ковше | 1979 |

|

SU937522A1 |

| Шлакообразующая смесь | 1979 |

|

SU833366A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-29—Подача