;о

00

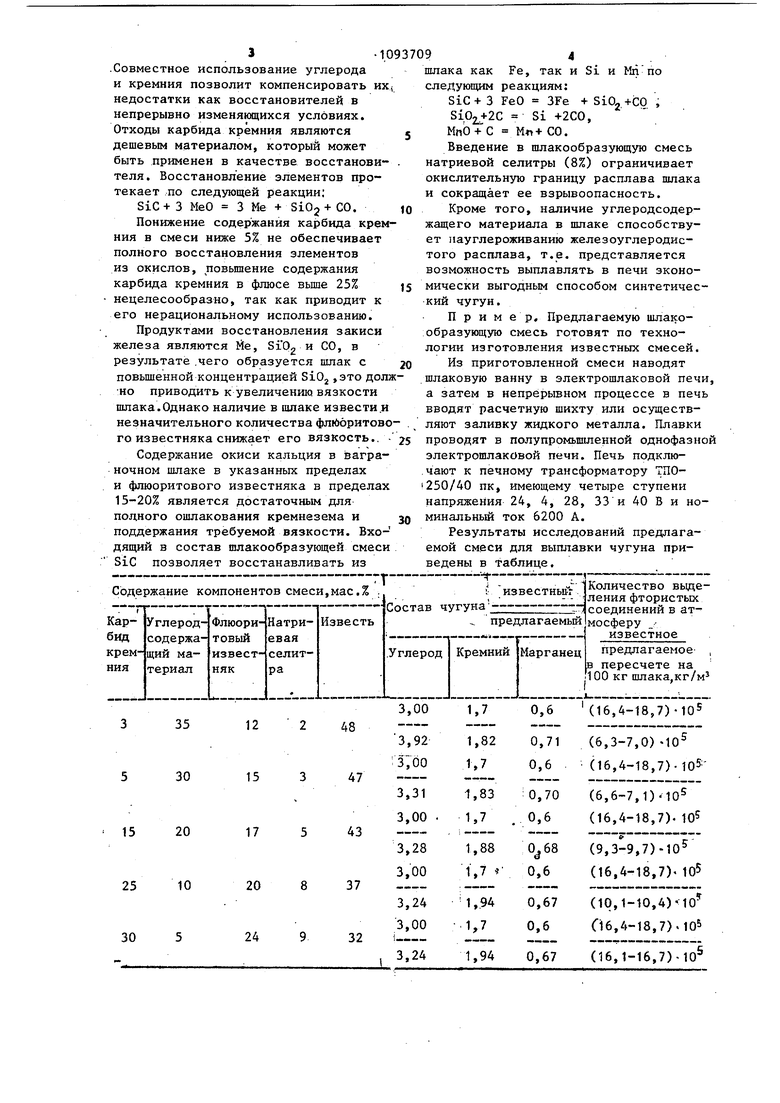

| 1 Изобретение относится к металлур черных металлов, а именно к состава шлакообразующих смесей, используемы для выплавки и обработки металлов в металлургических плавильных агрег тах, и может быть использовано в литейном производстве для выплавки высококачественных сплавов. Известны шлакообразующие смеси, содержащие известняк, плавиковый шпат и другие флюсообразующие компо ненты, служащие для выплавки и обра ботки сплавов черных металлов,. Известны шлакообразующие смеси, содержащие в качестве основы извест няк и плавиковый шпат в различных соотношениях: флюс АНФ-7 содержит, мас.%: CaFj 80,0 , СаО 20,0; флюс АНФ-11-Са Р2 - Флюс АНФ-7 обеспечивает высокую сте пень десульфурации сплавов, а флюс АНФ-Ш - высокую температуру процесса til.. Однако эти смеси содержат очень большое количество агрессивного к огнеупорной футеровке плавикового шпата, выделяющего в атмосферу фтор тые соединения, вредные для здоровь человека. Эти смеси имеют также высокую стоимость. Известна шлакообразующая смесь, содержащая, мас.%: Довосстановительный шлак производства ферротитана30-60 Известь обожженная 30-60 Плавиковый шпат Остально Введение в данную смесь довбсста новительНого шлака производства фер ротитана удешевляет смесь . Однако довосстановительнь шлак имеется в наличие на узком перечне металлургических заводов и применен смеси в литейном производстве машин срроительных заводов страны экономи чески невыгодно. Наиболее близкой к предлагаемой является шлакообразующая смесь ГЗЗ, содержащая, мае.%: Окислы железа5-30 Флюоритовый известняк 20-50 Углеродсодержащий материал0,3-2,5 ИзвестнякОстально Известная смесь позволяет обеспе чить высокую степень дефорфорации и десульфурации металла, однако не позволяет осуществлять восстанови09тельные процессы, кроме того,при ее использовании в атмосферу выделяется большое количество фтористых соединений, вредных для здоровья человека. Целью изобретения является повышение восстановительной и раскислительной способности смеси и сокращение выделения в атмосферу фтористых соединений. Поставленная цель достигается тем, что шлакообразующая смесь, содержащая Флюоритовый известняк, углеродсодержащий материал и известь, дополнительно содержит карбид кремния и натриевую селитру при следующем соотношении компонентов, мас.%: Флюоритовый известняк 15-20 Углеродсодержащий материал10-30 Карбид кремния5-25 Натриевая селитра 3-8 ИзвестьОстальное Наличие в составе смеси указанного Количества компонентов способствует созданию шлака, позволяющего вести процесс плавки и обработки с высокой степенью раскисления и восстановления из шлака таких элементов, как углерод и кремний, железо, марганец и другие, а также сокращает вьщеление в атмосферу вредных для здоровья человека, фтористых соединений. Новое количественное соотношение компонентов в предлагаемой смеси является предпочтительным, в связи с тем, что сокращение в смеси флюоритового . известняка уменьшает выделение в атмосферу вредных для здоровья человека фтористых выделений, а исключение из смеси окислов железа делает шлак более легк,оподвижным. Положительный эффект от внедренилв состав смеси карбида кремния заключается в том, что он обеспечивает активное протекание реакции восстановления металла из окислов, так как термодинамическая активность углерода и кремния, входящих в состав ингредиента, высока по отношению к окислам металлов. Причем если термодинамическая активность кремния до превышает активность углерода, то в интервале температур выше активность углерода превьш1ает активность кремния, чем обеспечивается интенсивное протекание реакции восстановления железа и его окислов во всем интервале температур расплава. .Совместное использование углерода и кремния позволит компенсировать ИХ недостатки как восстановителей в непрерывно изменяющихся условиях. Отходы карбида кремния являются дешевым материалом, который может быть применен в качестве восстановителя. Восстановление элементов протекает по следующей реакции; Sic + 3 МеО 3 Me + SiOj + СО. Понижение содержания карбида крем ния в смеси ниже 5% не обеспечивает полного восстановления элементов из окислов, повьппение содержания карбида кремния в флюсе вьше 25% нецелесообразно, так как приводит к его нерациональному использованию. Продуктами восстановления закиси железа являются Мб, Sxpg и СО, в результате .чего образуется шлак с повьш1енной концентрацией SiO ,это дол но приводить к увеличению вязкости шлака.Однако наличие в шлаке извести и незначительного количества флйоритов го известняка снижает его вязкость.. Содержание окиси кальция в ваграночном шлаке в указанных пределах и флюоритового известняка в пределах 15-20% является достаточным для полного ошлакования кремнезема и поддержания требуемой вязкости. Вхо дящий в состав шлакообразующей смес Sic позволяет восстанавливать из 1 9 Fe, так и Si и Мппо шлака как следующим реакциям: SiC+ 3 FeO 3Fe + SiOj.+CQ , Sip2J-2C Si +2CO, MnO + С Mn+ CO. Введение в шлакообразующую смесь натриевой селитры (8%) ограничивает окислительную границу расплава шлака и сокращает ее взрывоопасность. Кроме того, наличие углеродсодержащего материала в шлаке способствует науглероживанию железоуглеродистого расплава, т.е. представляется возможность выплавлять в печи экономически выгодньм способом синтетический чугун. Пример, Предлагаемую шлакообразующую смесь готовят по технологии изготовления известных смесей. Из приготовленной смеси наводят шлаковую ванну в электрошлаковой печи, а затем в непрерывном процессе в печь вводят расчетную шихту или осуществляют заливку жидкого металла. Плавки проводят в полупромьшшенной однофазной электрошлаковой печи. Печь подключают к печному трансформатору ТПО250/40 ПК, имеющему четыре ступени напряжения 24, 4, 28, 33 и 40 В и номинальный ток 6200 А. Результаты исследований предлагаемой смеси для выплавки чугуна приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для получения легированного чугуна | 1983 |

|

SU1110807A1 |

| Шлакообразующая смесь | 1979 |

|

SU808542A1 |

| Смесь для обработки стали в ковше | 1979 |

|

SU937522A1 |

| Шихта для выплавки синтетического шлака | 1987 |

|

SU1502626A1 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| Шлакообразующая смесь | 1989 |

|

SU1705350A1 |

| Экзотермическая смесь для получения шлакометаллической лигатуры | 1979 |

|

SU1100320A1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1977 |

|

SU777069A1 |

| Способ выплавки стали | 1979 |

|

SU901288A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

ШЛАКООБРАЗУЮЩАЯ СМЕСЬ, содержащая флюоритовый известняк, углеродсодержащий материал и известь, о тличающаяся тем, что, с целью повьшения восстановительной и раскислительной способности смеси и сокращения вьщеления в атмосферу . фтористых соединений, она дополнительно содержит карбид кремния и натриевую селитру при следующем соотношении компонентов, мас.%: Флюоритовый известняк 15-20 Углеродсодержащий материал 10-30 Карбид кремния5-25 Натриевая селитра 3-8 ИзвестьОстальное (У)

35

12

48

30

15

20

17

15

20

10

25

24

30

S 10937096

Как видно из таблицы, степеньволяет повысить степень раскисления восстановленш: углерода, кремнияшлака, образующегося при плавке, и марганца при обработке чугуна пред-восстанавливать из в металл лагаемой смесью в сравнении с извест-нужные элементы, снизить количество ной значительно вьше, а вьщеление5 вредных выделений в атмосферу, а фтористых соединений снижается. Со-применение ее в литейных цехах держание в смеси карбида кремния имашиностроительнь}х заводов легкодосуглеродсодержащего материала приводиттупно, к наличию в обработанном шлаке углерода и кремния, что дает возможностьЮ Экономический эффект от применения использовать смесь неоднократно.шлакообразующей смеси в производстве

Комплекс преимуществ предлагаемойсоставит 1,5-2 руб. на тонну обрабосмеси в сравнении с известной поз-танного чугуна.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШЛАКООВРАЗУЮЩАЯ СМЕСЬ | 0 |

|

SU353970A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смесь для обработки стали в ковше | 1979 |

|

SU937522A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-23—Публикация

1983-05-18—Подача