сю

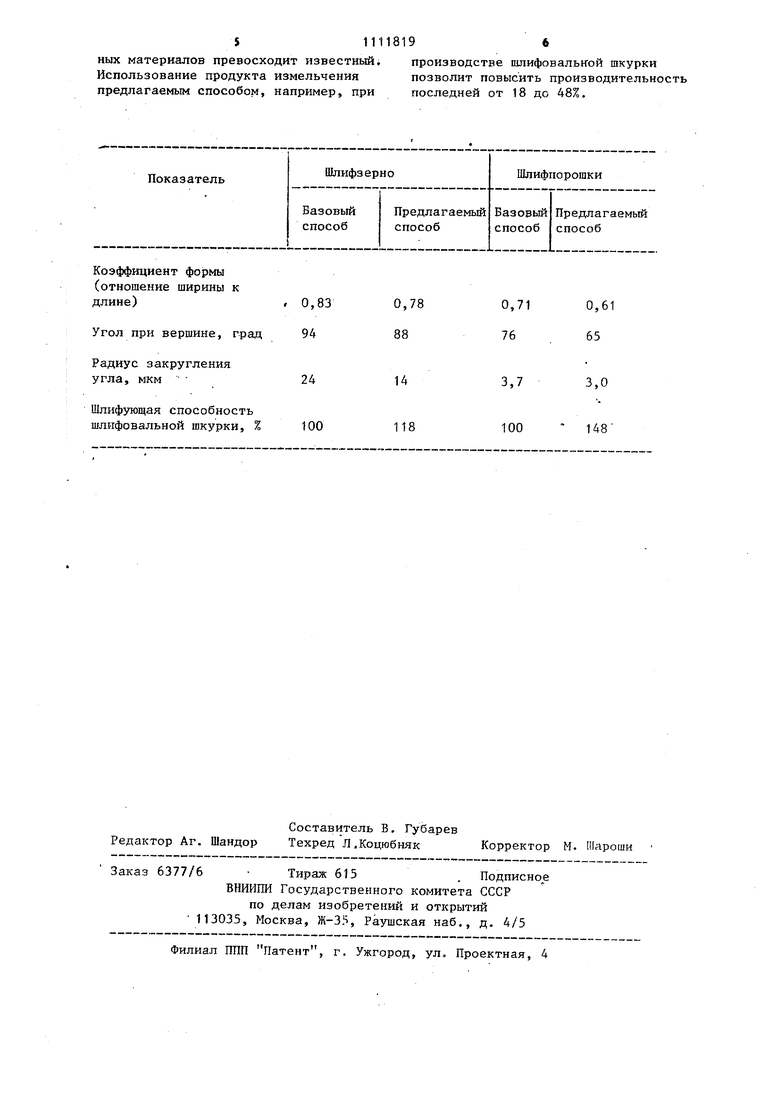

со Изобретение относится к технолог шлифовальнык материалов и может быт использовано в производстве абразив шлифовального инструмента. Известен способ получения шлифовальных абразивных материалов, включающий пос:ледовательное измельчеиие исходного материала в ках и мельницах.с промежуточной классификацией продукта на различны фракции крупности П. Сущность способа заключается в специальном подборе различного стан дартного дробильно-измельченного оборудования для получения требуемы зернистостей ишифзерпа, шлифпорошков и микропорошков. Способ не предусматривает настройку используемо.го оборудования или отклонение от его паспортных данных режима работы но включает последовательность пропускания перерабатьюаемого материала через аппараты различных типов и количество циклов переработки в каждом из них. Известным способом достигается получение частиц изометрпчной формы с окатан 1)1ми гранями. Такой продукт может быть использован для изготовления тилифовальных кругов,, однако для производства шлифовальной ипсурки он не пригоден, так как режущие свойства и производительность шлифовальной шкурки определяю ся степенью остроты режущих кромокj закрепленных на ней, абразивных час тиц и прочностью последних. Наиболее близкимк изобретению является способ получения абразивного лглифовального зерна, включающи загрузку исходного материала B.HBмельчительну7о камеру с концентрично разме1 ;ея: ЬП.ш наружным и внутренним мелюцкми телами, внутреннему из которых сообщают колебательное движение s и: последующее разрзшение материала 3 круговом зазоре мелющими телами 21. Для реализации способа может быт использована любая мельница, имеющая вращающийся или вибрационный ба рабан с размещенными в нем мелющими телами: стержнями или шарами, Мелющие тела совершают различные перемещения внутри барабана от пере катывания друг по другу до обкатки, по стенкам барабана в зависимости от выбран ого режима. Мельницу по известному способу загру кают дозиро 192 вано таким образом, чтобы объем исходного материала вместе с мелющей средой составлял 50-70% от объема барабана, при этом выбирают размер шаров, равньш преимущественно 2060 мм. При таких условиях измельчают главным образом пористые или трещиноватые частицы, а более прочные измельчаются в меньшей степени. Недостаток известного спосоа - получение существенно, окатанных частиц,мало пригодных для производства качественной шлифовальной шкурки, Окатываемость частиц объясняется главным образом тем, что используемый в известном способе режим работы мельниц основан на истирании исходного материала в макрослое между мелющ1вди телами. .Целью изобретения является повыцгение содержания в готовом продукте частиц неизометрической с острьгми углами при вершинах. У.казанная цель достигается тем, что согласно способу получения абразивного шлифовального зерна, включающему загрузку исходного материала в измельчительиую камеру с концентрично размещенными наружным и 1внутренним мелющими телами, внутреннему из которых сообп(ают колебательное движение, и последующее разрушение материала в круговом зазоре между мелющими телами, круговой зазор между мелющими телами устанавливают равным 0,005-0,015 диаметра внутреннего мелющего тела и полностью заполняют зазор исхо.дньгм материалом, которглй подают в камеру под давлением егЬ массы, равным 300900 кгс/V , Реализаци.я совокупности предложенных параметров предлагаемого способа позволяет осуществлять в измельчительной Kabfepe процесс принудительного внутрислойного измельчения, благодаря которому имеет место не локальное, а всестороннее приложение разрушающей нагрузки, включающей слсатие, изгиб и сдвиг. Прочные частицы разрушают более слабые, имеЕощие повьшгенное количество дефектов структуры в зонах межкристаллическнх связей. Такое избирательное измельчение позволяет получать оскольчатые частицы с малоокатанными гранями, внимательной трещиноватостью .и неизометрично.й формы. 31 Выбор диапазона радиального кругового зазора между мелющими телами связан с пределом прочности перерабатываемых материалов (от белого до циркониевого электрокорунда), который равен 600-1800 кг/см. Степень уплонения слоя в каждом случае разная, поэтому в зоне сближения тел зазор меньше предлагаемого, но с другой диаметральной сторо ны больше. Среднеарифметическое зна чение зазора равно предлагаемому. Величина зазора оговорена при соосном положении тел. Это удобно для выбора диаметра внутреннего мелющего тела. В процессе износа тел зазо меняется, поэтому в данном случае допускается износ, соответствующий увеличению зазора не более чем на 5-10% по отношению к оптимальному, чтобы сохранялись требуемые технологические параметры. Если износ превышает данное значение,внутреннее мелющее тело заменяют на тело большего диаметра для компенсации износа. В случае использования конических тел, зазор может компенсировать их осевым перемещением. В цилиндрических или аллиптических телах зазор равномерен по всей длине, поэтому он может измеряться в любом сечении. При конических телах зазор измеряется в зоне осно вaний конусов. Предепы давления массы перерабатываемого материала также определен диапазоном пределов прочности сущес вующих электрокорундов (600-1800 кг/ Для прочных корундов принимается давление минимальное 300-400 кгс/м так, чтобы разреженность в дробящей полости была высокой. Если этот пре дел снизить до 290-260 кгс/м, то возникает переизмельчение прочного корунда, ведущее к безвозвратным по терям, В случае измельчения слабых корундов с пределом прочности 600700 кг/см необходимо обеспечивать максимальное заявляемое давление 80 900 кгс/см, чтобы создать высокое уп лотнение материала в зоне измельчения и тем самым снизить до минимума переизмельчение, а также обламывание острых кромок частиц. При завышении давления до 910 и вьше продук существенно закрупняется и включает ся процесс истирания, ведущий к вре ному окатыванию частиц. 9 .4 Таким образом, определенные в результате исследования пределы давления 300-900 кгс/м являются оптимальными по технологическим соображениям. Предложенный способ может быть осуществлен с применением любого дробильно-измельченного оборудования, имеющего охватывающее и внутреннее мегаощие тела вращения (щаровой, цилиндрической или конической формы), не имеющего между мелющими телами кинематической связи (внутренее мелющее тело должно быть свободно размещено, внутри охватывающего и иметь с ним только динамическую связь), Способ осуществляется следующим образом. В барабан мельницы (например вибрационной) с вертикальной или горизонтальной осью свободно устанавливают мелющее тело, подбирая его диаметр из стандартного ряда таким образом, чтобы круговой зазор между ним и охватывающим телом (барабаном) составил 0,005-0,015 от диаметра внутреннего тела. Затем пространство между телами полностью (на 100%) заполняют исходным материалом и в процессе работы мельницы подают его под давлением массы собственного столба равным 300-900 кгс/м. . Пример, В вибромельнице с внутренним диаметром барабана 305 мм бьшо установлено внутреннее мелющее тело диаметром 300 мм. Зазор между мелющими телами был выбран равным 0,003 от диаметра внутреннего тела, исходя из прочности черного карбида кремния ( кг/см) , Таким же образом обратно пропорционально прочности выбрано и давление материала ( кгс/м), ля получения сопоставимой оценки один и тот же материал измельчается предложенным способом и базовым, за который принят способ валкового помола черного карбида кремния для шлифовальной шкурки, В таблице представлены данные по характеристике шлифовальных материалов из черного карбида кремния, полученных измельчением по предлагаемому и базовому способу. Из приведенных в таблице данных видно, что предложенный способ по всем параметрам качества шлифоваль511118196

ных материалов превосходит известный. производстве шлифовалькой шкурки Использование продукта измельчения позволит повысить производительность предлагаемым способом, например, при последней от 18 до 48%.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЙ ПОРОШОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И ЕГО ПРИМЕНЕНИЕ | 2016 |

|

RU2627413C1 |

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2006 |

|

RU2319547C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2113521C1 |

| НАНОКРИСТАЛЛИЧЕСКИЕ СПЕЧЕННЫЕ ТЕЛА НА ОСНОВЕ АЛЬФА-ОКСИДА АЛЮМИНИЯ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2383638C2 |

| Способ тонкого измельчения материалов в планетарной мельнице и устройство для его осуществления | 1990 |

|

SU1724361A1 |

| Абразивное изделие и способ его изготовления | 2023 |

|

RU2829473C1 |

| Способ обработки диэлектрических материалов | 1986 |

|

SU1375328A1 |

| МЕЛЮЩЕЕ ТЕЛО | 1991 |

|

RU2019999C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДОКРЕМНИЕВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2016 |

|

RU2625845C1 |

СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ШЛИФОВАЛЬНОГО ЗЕРНА, включающий загрузку исходного материала в измельчительную камеру с концентрично размещёнными наружным и внутренним мелющими телами, внутреннему из которых сообщают колебательное движение, и последующее разрушение материала в круговом зазоре между мелющими телами, отличающийся тем, что, с целью повьш1ения содержания в готовом продукте частиц неизометрической формы с острыми углами при вершинах, круговой зазор между мелющими телами устанавливают равным 0,005-0,015 диi аметра внутреннего мелющего тела и полностью заполняют зазор исходным W материалом, который подают в камеру под давлением его массы, равным 300900 кгс/м.

Коэффициент форма

(отношение ширины к

длине)

Угол при вершине, град

Радиус закругления

угла, мкм

Шлифующая способность шлифовальной шкурки, %

0,61

0,71 65 76

3,7

3,0 148 100

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Weyermuller Gordon Н | |||

| Vibrating tube mill crushes hard, abrasive materials to fine mesh.- Chemical Processing, 1978, 41, № 8,24 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1984-09-07—Публикация

1983-01-12—Подача