ю

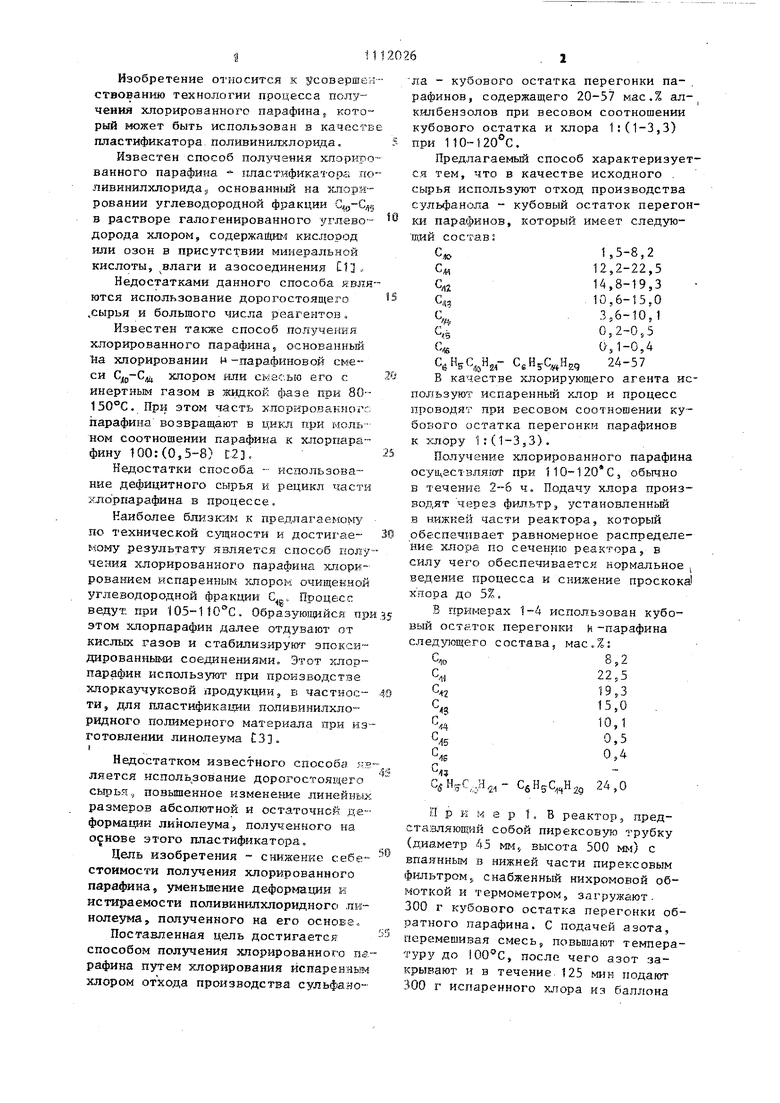

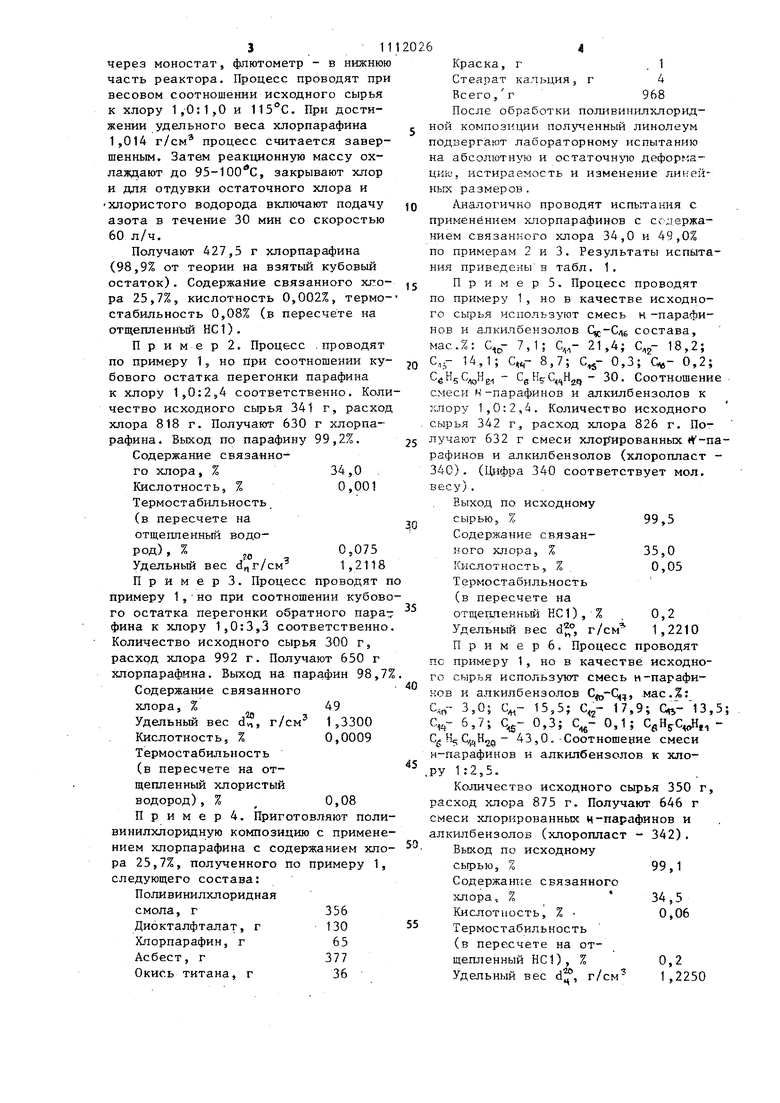

сг Изобретение относится к совершен ствованию технологии процесса получения хлорированного парафина, который может быть использован в качеств пластификатора, поливинилзслорида. Известен способ получения хпориро ванного парафина пластификатора по ливинилхлорида.а основанный на к-порировании углеводородной фракции в растворе галогенированного углеводорода хлором, содержайцол кислород или озон в присутствии минеральной кислоты, влаги и азосоединения Пз . Недостатками данного способа явля ются использование дорогостоящего .сырья и большого числа реагентов. Известен также способ получения хлорированного парафина; основанный На хлорировании и-парафиновой смеси хлором f-ши смесью его с инертньпч газом в жидкой фазе при 80150°С, При этом часть хлорировакногс парафина возвращают в цив;л при мольном соотношении парафина к хлорпарафину 100:(О,5-8) С23, Недостатки способа - использование дефицитного сырья и рецикл части хлорпарафина в процессе. Наиболее близким к пpeдлaгaeмo fy по технической с.угцности и достигшиемому результату является способ полу чения хлорированного парафина xj:topK рованием испаренным хлором очищенной углеводородной фракции С . Процесс ведут, при 105-110 С. Образующийся пр этом хлорпарафин далее отдувают от кислых газов и стабилизируют эпоксидированньши соединениями. Этот хлорпарафин используют при производстве хпоркаучуковой продукции, в частности, для пластификации поливинилхло-ридного полимерного материала при из готовлении линолеума СЗ. I Недостатком известного способе яв ляется использование дорогостоящего сырья, повьапенное изменеьдае линейных размеров абсолютной и остаточной д формации линолеума, получ:енного на основе этого пластиф1 катора. Цель изобретения снижение се6е стоимости получения хлорированного парафина, уменьшение дефоргтации и истираемости папивинилхлоридного линолеума, полученного на его основг., Поставленная цепь достигается способом получения хлорированного па рафина путем хлорирования йспареннызм хлором отхода производства сульфанола - кубового остатка перегонки па- . рафинов, содержащего 20-57 мас.% алкш1бензолов при весовом соотношении кубового остатка и хлора 1;(1-3,3) при 110-t20°C. Предлагаемьш способ характеризуется тем, что в качестве исходного . сырья используют отход производства сульфанола кубовый остаток перегонки парафинов, который имеет следующий состав С Ь5-8,2 ,2-22,5 С,,14,8-19,3 . 10,6-15,0 3,6-10,1 .,50,2-0,5 С«О-,1-0,4 СйНн,,- С,,Нед 24-57 В качестве хлорирующего агента используют испаренный хлор и процесс проводят при весовом соотношении кубового остатка перегонки парафинов к хлору 1 г(1-3,3). Получение хлорированного парафина осуществляют при 110-120 С, обычно в течение 2-6 ч Подачу хлора производят через фильтр, установленной в нижней части реактора, который обеспечивает равномерное распределение Х.ПОРЙ1 по сечению реактора, в силу чего обеспечивается нормальное ведение процесса и снижение проскока хлора до 5%, В примерах 1-4 использован кубовый остаток перегонки h-парафина следующего состава, мас.%: , 24,0 П р к е р 1. В реактор, предста:злягощий собой пирексовую трубку (диаметр 45 мм,, высота 500 мм) с впаянным в нижней части пирев:совым фильтромs снабженньй нихромовой обмоткой и термометром, загружают. 300 г кубового остатка перегонки обратного парафина. С подачей азота, перемешивая смесь, повьЕиают температуру до , после чего азот закрывают и в течение 125 мин подают 300 г испаренного хлора иа баллона через моностат, флютометр - в нижню часть реактора. Процесс проводят пр весовом соотношении исходного сырья к хлору 1,0:1,0 и 115°С. При достижении удельного веса хлорпарафина 1,014 г/см процесс считается завер шенным. Затем реакционную массу охлаждают до 95-100 С, закрывают хлор и для отдувки остаточного хлора и хлористого водорода включают подачу азота в течение 30 мин со скоростью 60 л/ч. Получают 427,5 г хлорпарафина (98,9% от теории на взятый кубовый остаток). Содержание связанного хло pa 25,7%, кислотность 0,002%, терме стабильность 0,08% (в пересчёте на отщепленный НС 1). П р и м е р 2. Процесс .проводят по примеру 1, но при соотношении ку бового остатка перегонки парафина к хлору 1,0:2,4 соответственно. Кол чество исходного сырья 341 г, расхо хлора 818 г. Получают 630 г хлорпарафина . Выход по парафину 99,2%. Содержание связанного хлора, %34,0 , Кислотность, %0,001 Термостабильность (в пересчете на отщепленный водород) , % j 0,075 Удельный вес d r/CM 1,2118 П р и м е р 3. Процесс проводят примеру 1, но при соотношении кубов го остатка перегонки обратного пара фина к хлору 1,0:3,3 соответственно Количество исходного сырья 300 г, расход хлора 992 г. Получают 650 г хлорпарафина. Выход на парафин 98,7 Содержание связанного хлора, % d. г/см 1,3300 Удельный вес и. Кислотность, % 0,0009 Термостабилыюсть (в пересчете на отщепленный хлористый водород), % П р и м е р 4. Приготовляют поли винилхлоридную композицию с примене нием хлорпарафина с содержанием хло ра 25,7%, полученного по примеру 1 следующего состава: Поливинилхлоридная смола, г356 Диокталфталат, г 130 Хлорпарафин, г 65 Асбест, г377 Окись титана, г 36 Краска, г. 1 Стеарат кальция, г 4 Всего/г968 После обработки поливинилхлоридной KOMnosHL H полученный линолеум подвергают лабораторному испытанию на абсолютн то и остаточную деформацию, истираемость и изменение ликенных размеров. Аналогично проводят испытания с применением хлорпарафинов с сслержанием связанного хлора 34,0 и 49,0% по примерам 2 и 3. Результаты испытания приведены в табл. 1. П р и м е р 5. Процесс проводят по примеру 1, но в качестве исходного сырья используют смесь н-парафинов и алкилбензолов , состава, мас.%: 7,1; С,,- 21,4; C,- 18,2; С„,- 14., 1; С,- 8,7; 0,3; 0,2; - Cg Не:C,H,jq - 30. Соотношение смеси н-парафинов и алкилбензолов к iLTiopy 1,0:2,4. Количество исходного сырья 342 г, расход хлора 826 г. Получают 632 г смеси хлорпированных « -naрафинов и алкилбензолов (хлоропласт 340), (Цифра 340 соответствует мол. весу). Выход по исходному сырью, % Содержание связанвого хлора, % Кислотность, % Термостабильность (в пересчете на отщепленный НС1), % , 0,2 Удельный вес г/см 1,2210 П р и м е р 6. Процесс проводят ПС примеру 1, но в качестве исходного сырья используют смесь н-парафинов и алкилбензолов -мас.Х: С,„- 3,0; С 15,5; 17,9; Qv-l3,5; 6,7; 0,3; 0,1; ,, 43,0.-Соотношение смеси н-парафинов и алкилбензолов к хлоРУ 1:2,5. Количество исходного сырья 350 г, расход хлора 875 г. Получают 646 г смеси хлорированных ч-парафинов и алкилбеизолов (хлоропласт - 342). Выход по исходному сырью, /, Содержанке связанного хлора 5 % Кислотность, % Термостабильность (.в пересчете на отщепленный НС1), % 0,2 Удельный вес d, г/см 1,2250 S11 Пример 7. Процесс проводят по примеру 1, но в качестве исходного сырья используют смесь «-парафинов и алкилбензолов ,, мае . % : CM - U5; С,, - 12,2; С - 14,3; jC,3 - 10,6; 3,6; - 0,2; 46 6 5( CgHg-C H q- 57%, соотношение смеси и-парафинов и алкилбензолов к хлору 1:2,4. Количество исходного сырья 340 г, расход хлора 825 г. Получают 633 г смеси хлорированных rt-парафинов и алкилбен эолов (хлоропласт 350). Выход по исходному СЬфЬЮ, % Содержание связанного хлора, %36,0 Кислотность, %.0,009 Термостабильность (в пересчете на отщепленный НС1), % 0,22 Удельный вес, г/см 1,2280 ,4 СвН5С оН21 24,0 С использованием в качестве пластификатора полученных хлоропластов с содержанием хлорпарафинов с хлорированным алкилбензолом 30,43 и 57% приготавливают поливинилхлоридную композицию. Результаты испытания полученного линолеума представлены в табл. 2. Использование кубового остатка перегонки парафинов с содержанием алкилбензолов 20-57% способствует частичному выпотеванию пластификатора, а уменьшение его содержания частично приводит к дымообразованию в условиях переработки изделия. Таким образом, предлагаемый способ позволяет утилизировать кубовый остаток перегонки - отход производства парафина - с получением высококачественного хлорпарафина и снизить его себестоимость на 49 руб/т; обеспечить охрану окружающей среды; улучшить термостабильность шорпарафина 0,075-0,12 против 0,4% (в пересчете на отщепленный НС1) по известному способу. Применение полученных хлорпарафинов в поливинилхлоридной композиции в качестве пластификатора резко повышает физико-механические свойства линолеума за счет снижения абсолютной деформации -0,34 против 0,60, абсолютной остаточной деформации - 0,17 против 0,25, изменения линейных размеров 0,2 против 0,5% и истираемости - 90 против 120 мкм по известному способу соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ | 2003 |

|

RU2248962C2 |

| Полимерная композиция для линолеума | 1984 |

|

SU1249043A1 |

| Пластификатор для галогенсодержащих полимеров | 1978 |

|

SU749865A1 |

| Способ получения твердого хлорпарафина | 1977 |

|

SU687060A1 |

| Полимерная композиция | 1986 |

|

SU1557150A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ | 2003 |

|

RU2242454C1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия для буровых растворов | 1985 |

|

SU1310385A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ | 2003 |

|

RU2242453C1 |

| Способ получения клеящей мастики | 1990 |

|

SU1733460A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ХЛОРПАРАФИНОВ | 2004 |

|

RU2266891C1 |

СПОСОБ ПОЛУЧЕНА ХЛОРИРОВАННОГО ПАРАФИНА, ИСПОЛЬЗУЕМОГО ДЛЯ ПЛАСТИФИКАЦИИ ПОЛИВИНИЛХЛОРИДА, хлорированием углеводородного сырья испаренным хлором при повышенной темпе-, ратуре, отличающийся тем, что, с целью снижения себестоимости получения хлорированного парафина, уменьшения деформации и истираемости поливинилхлоридного линолеума на его основе, в качестве углеводородного сырья используют отход производства сульфанола - кубовый остаток перегонки парафина, содержащий 20-57 мас.% алкилбензолов, и процесс проводят при i весовом соотношении кубового остатка и хлора 1:

Содержание хлора, % Удельный вес, г/см Молекулярный вес

Абсолютная деформаци

Абсолютная остаточнаформация

Изменение линейных рмеров, %

Истираемость, мкм

Цвет

Толщина, мм

25,7

34,049,0 1,014 1,2118 1,330 280 300 395

,34

«0,,32 40,17

0,,09

0,2

0,2

0,1 .90 87

:80

имонный

Салатный Салатный 1,5 1,5

1,5

Таблица -с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрический газоанализатор | 1926 |

|

SU9882A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-09-07—Публикация

1982-02-26—Подача