Изобретение относится к технологии органического синтеза, в частности, к способу получения хлорированных углеводородов, обладающих пластифицирующими свойствами полимерных композиций в промышленности синтетических строительных материалов, лаков и красок, искусственных пленок и кож, в резиновой промышленности, а также в качестве огнезамедляющих добавок к различным полимерам (Химическая промышленность за рубежом, 1975, №7, с.80-87).

Известен способ жидкофазного хлорирования 3-хлорпропена, 2-хлорпропена, 2,3-дихлорпропена при 0-55°С в средах разной полярности, с добавлением катализаторов, инициаторов и ингибиторов радикальных реакций и без них. Установлено, что в неполярных средах помимо продуктов присоединения хлора образуются нетрадиционные для низких температур продукты замещения - хлоралканы (Стрижакова Ю.А. Хлорирование хлоролефинов С3. Автореф. дис. на соиск. уч. степ. канд. хим. наук, Самара, 2000, с.23).

Недостатком указанного способа является получение низкомолекулярных хлоралканов и соответственно низкомолекулярных хлоруглеводородов, которые не обладают пластифицирующим действием.

Известны способы получения хлорированного парафина гидрохлорированием α-олефинов в присутствии галогенидов металлов (пат. 1568237, ФРГ, 1971) и хлорированного парафина, путем гидрохлорирования продуктов теломеризации низших олефинов (этилена), при температуре 100°С и давлении 60 МПа (Schreiner R.//Chem. Proc. - 1981. - V.44 - №10. - Р.26-27).

Недостатком является сложность указанного метода, т.к. он требует высоких давлений.

Наиболее близким к заявляемому изобретению по технической сущности и ожидаемому эффекту является жидкофазное низкотемпературное хлорирование насыщенных углеводородов в присутствии различных олефинов. Выявлен эффект синергизма при воздействии индуцирующих композиций на основе олефина и азо-бисизобутиронитрила (порофора) на скорость хлорирования алканов и хлоралканов - радикальных процессов заместительного хлорирования насыщенных соединений при низких температурах (Стрижакова Ю.А., Леванова С.В., Соколов А.Б., Печатников М.Г., Али Тарик Саед.// ЖОрх. - 2000. - Т.36. №5. - С.670-675).

Недостатком указанного способа является использование низкомолекулярных олефинов и алканов и соответственно получение низкомолекулярных хлоруглеводородов, которые не обладают пластифицирующим действием.

Задачей предлагаемого изобретения является разработка промышленного способа получения хлоруглеводородов из отходов производства олигомеризации этилена - α-олефинов фракции C14-C32 с использованием в качестве инициатора отличного от порофора (ЧХЗ-57) - дицетилпероксидикарбоната (лиладокса). На практике эти отходы сжигаются, т.к. не имеют квалифицированного применения. При осуществлении изобретения может быть получен технический результат, который выражается в возможности:

- решения проблемы утилизации отходов производства олигомеризации этилена α-олефинов фракции C14-C32;

- получения хлоруглеводородов, обладающих пластифицирующими свойствами и отвечающих высоким требованиям показателя “цветность”;

- использование хлоруглеводородов в поливинилхлоридных композициях в качестве вторичного пластификатора взамен хлорпарафинов при сохранении или улучшении требуемых эксплуатационных показателей.

Указанный выше технический результат при осуществлении изобретения достигается тем, что в известном способе получения хлоруглеводородов хлорированием α-олефинов фракции C14-C32 особенность заключается в том, что хлорированию подвергают α-олефины фракции C14-C32 - отход производства олигомеризации этилена, содержащий (мас.%): фракцию С20-С26 не менее 85%, легкие C18 и ниже не более 5%, тяжелые C28 и выше не более 10%, парафины не более 0,6% в присутствии инициатора - лиладокса при низких температурах, обеспечивающих получение бесцветных хлоруглеводородов.

Предлагаемый способ осуществляется следующим образом.

В реактор с рубашкой, снабженный мешалкой, барботером для ввода хлора, обратным холодильником, загружают α-олефины. Хлоруглеводороды со степенью хлорирования 24-53,7 мас.% получают хлорированием α-олефинов в присутствии инициатора - лиладокса, взятого в количестве 0,1-0,3 мас.% от α-олефинов при температуре 35-70°С, скорости подачи хлора 0,1-0,6 г/мин. Расход хлора изменяется в зависимости от проскока хлора с абгазами (не более 5 мас.% от подаваемого количества). В процессе хлорирования подачу инициатора в реакционную массу осуществляют порциями с интервалом в 30 мин. Хлорирование по двойной связи и заместительное хлорирование протекают одновременно при температуре 35-70°С за счет эффекта синергизма при воздействии индуцирующих композиций на основе олефина и лиладокса - инициатора проведения радикальных процессов заместительного хлорирования насыщенных соединений. По достижении необходимой степени хлорирования проводят стабилизацию продукта. Хлоруглеводороды получаются бесцветными. Выход продукта близок к теоретическому.

Способ поясняется следующими примерами.

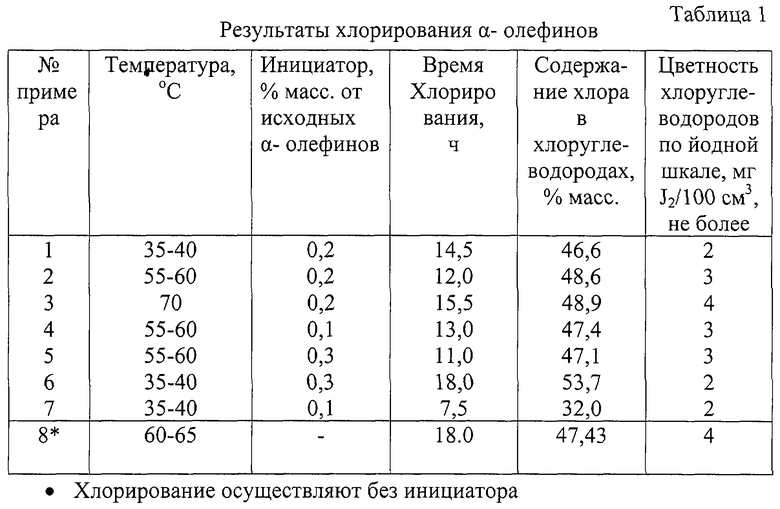

Пример 1

В реактор с рубашкой, снабженный мешалкой, барботером, обратным холодильником, загружают 77 г α-олефинов. Расход хлора в процессе получения хлоруглеводородов изменяется в пределах 0,1-0,6 г/мин в зависимости от проскока хлора с абгазами. В процессе хлорирования подачу инициатора в количестве 0,2 мас.% от α-олефинов в реакционную массу осуществляют порциями с интервалом в 30 мин. Температура хлорирования - 35-40°С. Время хлорирования - 14,5 часов. Содержание хлора в хлоруглеводородах фракции С14-С32 составляет 46,6 мас.%. Масса полученных хлоруглеводородов фракции С14-С32 - 144 г.

Пример 2

Аналогично примеру 1, хлорирование осуществляют в присутствии инициатора, взятого в количестве 0,2 мас.% от α-олефинов при температуре 55-60°С. Время хлорирования - 12 часов. Содержание хлора в хлоруглеводородах - 48,6 мас.%. Масса полученных хлоруглеводородов фракции C14-C32 - 149 г.

Пример 3

Аналогично примеру 1, хлорирование осуществляют в присутствии инициатора, взятого в количестве 0,2 мас.% от α-олефинов при температуре 70°С. Время хлорирования - 15,5 часов. Содержание хлора в хлоруглеводородах - 48,9 мас.%. Масса полученных хлоруглеводородов фракции C14-C32 - 150 г.

Пример 4

Аналогично примеру 1, хлорирование осуществляют в присутствии инициатора, взятого в количестве 0,1 мас.% от α-олефинов при температуре 55-60°С. Время хлорирования 13 часов. Содержание хлора в хлоруглеводородах - 47,4 мас.%. Масса полученных хлоруглеводородов фракции C14-C32 - 146 г.

Пример 5

Аналогично примеру 1, хлорирование осуществляют в присутствии инициатора, взятого в количестве 0,3 мас.% от α-олефинов при температуре 55-60°С. Время хлорирования - 11 часов. Содержание хлора в хлоруглеводородах - 47,1 мас.%. Масса полученных хлоруглеводородов фракции C14-C32 - 145 г.

Пример 6

Аналогично примеру 1, хлорирование осуществляют в присутствии инициатора, взятого в количестве 0,3 мас.% от α-олефинов при температуре 35-40°С. Время хлорирования - 18 часов. Содержание хлора в хлоруглеводородах - 53,7 мас.%. Масса полученных хлоруглеводородов фракции C14-C32 - 166 г.

Пример 7

Аналогично примеру 1, хлорирование осуществляют в присутствии инициатора, взятого в количестве 0,1 мас.% от α-олефинов при температуре 35-40°С. Время хлорирования - 7,5 часов. Содержание хлора в хлоруглеводородах - 32,0 мас.%. Масса полученных хлоруглеводородов фракции C14-C32 - 113 г.

Пример 8.

Хлорирование осуществляют без инициатора при температуре 60-65°С. Время хлорирования - 18 часов. Содержание хлора в хлоруглеводородах 47,43 мас.%. Масса полученных хлоруглеводородов фракции C14-C32 - 147 г.

Данные примеров 1-8 сведены в таблицу 1.

Использование в качестве вторичных пластификаторов жидких хлоруглеводородов вместо ХП-470 в ПВХ-композициях: в рецептурах ленты ПВХ липкой, пластиката поливинилхлоридного пластифицированного наполненного (нижний слой линолеума), кабельного пластиката марки ОМ-40 позволит получить товарные продукты с более низкой себестоимостью при сохранении или улучшении требуемых эксплуатационных показателей.

Сущность изобретения поясняется следующими примерами.

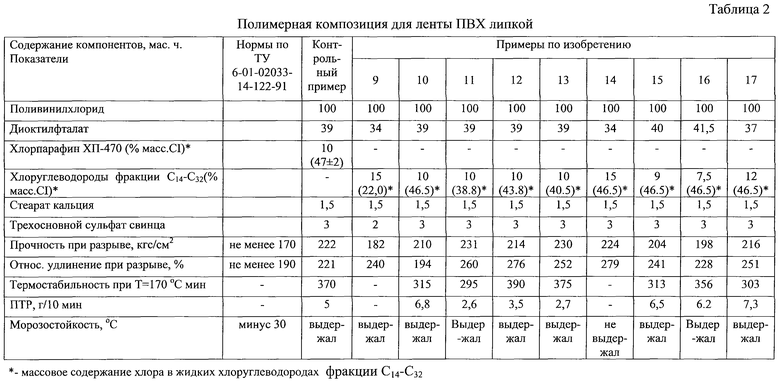

Примеры 9-17

Полимерные композиции для ленты ПВХ - липкой, имеющие составы согласно таблице 2, готовят смешением компонентов в смесителе при 90-100°С в течение 30 минут. Полученные смеси вальцуют при 162°С в течение 7 минут для получения образцов материала, для которых определяют “удельное объемное электрическое сопротивление” по ГОСТ 23206-78, время термостабильности - по ГОСТ 14044-68 и показатель текучести расплава на приборе ИИРТ согласно методике.

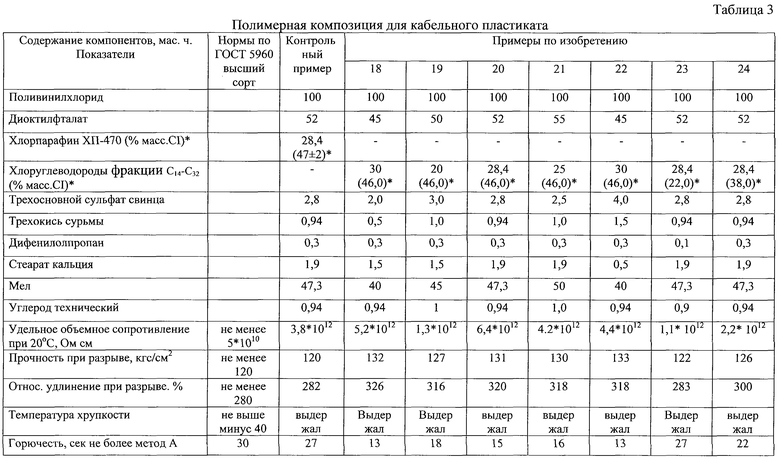

Примеры 18-24

Полимерные композиции для кабельного, имеющие составы согласно таблице 3, готовят смешением компонентов в смесителе при 90-100°С в течение 30 минут. Полученные смеси вальцуют при 162°С в течение 10 минут для получения образцов материала, для которых определяют “удельное объемное электрическое сопротивление” по ГОСТ 23206-78, время термостабильности - по ГОСТ 14044-68 и показатель текучести расплава на приборе ИИРТ согласно методике. Готовые пленки кондиционирования анализировали на соответствие ГОСТ 5960.

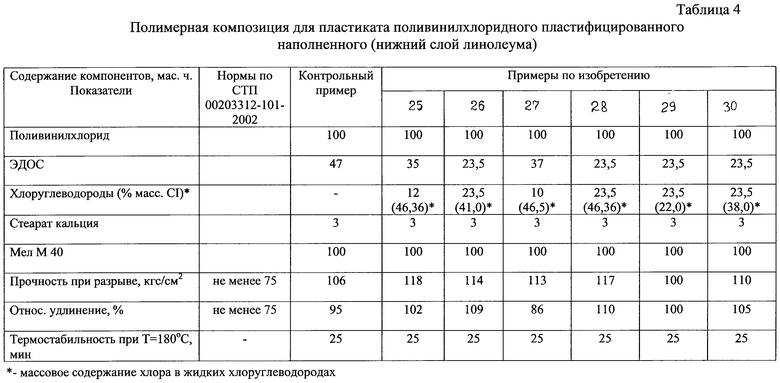

Примеры 25-30

Полимерные композиции для пластиката поливинилхлоридного пластифицированного наполненного (нижний слой линолеума), имеющие составы согласно таблице 4, готовят смешением компонентов в смесителе при 90-100°С в течение 30 минут. Полученные смеси вальцуют при 168-170°С в течение 5 минут для получения образцов материала, для которых определяют “удельное объемное электрическое сопротивление” - по ГОСТ 23206-78, время термостабильности по ГОСТ 14044-68 и показатель текучести расплава на приборе ИИРТ согласно методике.

Использование предлагаемого изобретения дает возможность организации промышленного способа получения хлоруглеводородов из отходов производства олигомеризации этилена - α-олефинов фракции С14-С32.

Очевидным достоинством предлагаемого метода является утилизация отходов производства олигомеризации этилена - α-олефинов фракции С14-С32 с получением хлоруглеводородов фракции С14-С32, обладающих пластифицирующими свойствами.

Применение хлоруглеводородного пластификатора в поливинилхлоридных композициях позволяет улучшить технологичность переработки за счет уменьшения слипаемости гранул, существенно повысить показатели “прочность при разрыве”, “относительное удлинение при разрыве”, “огнестойкость” и “удельное объемное сопротивление”, а также удешевить готовый продукт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ | 2003 |

|

RU2242453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ | 2003 |

|

RU2248962C2 |

| КОМПОЗИЦИЯ ДЛЯ КАБЕЛЬНОГО ПЛАСТИКАТА | 2003 |

|

RU2246508C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ХЛОРИРОВАННЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2237053C1 |

| ПОЛИВИНИЛХЛОРИДНЫЙ КАБЕЛЬНЫЙ ПЛАСТИКАТ ПОНИЖЕННОЙ ГОРЮЧЕСТИ | 2006 |

|

RU2321090C1 |

| КЛЕЙ ДЛЯ ЛИПКИХ ЛЕНТ | 2003 |

|

RU2244729C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ ЛЕНТ | 2006 |

|

RU2334774C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ ЛЕНТ | 2006 |

|

RU2334772C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ ЛЕНТ | 2006 |

|

RU2334773C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ ЛЕНТ | 2006 |

|

RU2334775C1 |

Изобретение относится к технологии органического синтеза, в частности, к способу получения хлорированных углеводородов, обладающих пластифицирующими свойствами полимерных композиций в промышленности синтетических строительных материалов, лаков и красок, искусственных пленок и кож, в резиновой промышленности, а также в качестве огнезамедляющих добавок к различным полимерам. Способ осуществляют путем хлорирования отходов производства олигомеризации этилена -α-олефинов фракции C14-C32, в присутствии дицетилпероксидикарбоната в количестве 0,1-0,3 мас.% от количества α-олефинов. Технический результат - утилизация отходов производства олигомеризации этилена - α-олефинов фракции C14-C32 с получением хлоруглеводородов, обладающих пластифицирующими свойствами, их использование в поливинилхлоридных композициях в качестве вторичного пластификатора. 4 табл.

Способ получения хлоруглеводородов хлорированием углеводородов в присутствии инициатора при температуре 35-70°С, отличающийся тем, что хлорированию подвергают отход производства олигомеризации этилена - α-олефины фракции С14-С32, в присутствии дицетилпероксидикарбоната в количестве 0,1-0,3 мас.% от количества α-олефинов.

| СТРИЖАКОВА Ю.А | |||

| и др | |||

| Жидкофазное хлорирование предельных углеводородов в присутствии олефинов и индуцирующих композиций на их основе | |||

| ЖОрХ, 2000, т.36, вып.5, с.670-675 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ХЛОРПАРАФИНА | 1996 |

|

RU2111947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ХЛОРПАРАФИНА МАРКИ ХП-1100 | 1998 |

|

RU2136650C1 |

| Формирователь модуля сигнала | 1985 |

|

SU1327268A1 |

Авторы

Даты

2004-12-20—Публикация

2003-04-07—Подача