Изобретение относится к технологии органического синтеза, в частности к способу получения хлорированных углеводородов, обладающих пластифицирующими свойствами полимерных композиций в промышленности синтетических строительных материалов, лаков и красок, искусственных пленок и кож, в резиновой промышленности, а также в качестве огнезамедляющих добавок к различным полимерам (Химическая промышленность за рубежом. - 1975. - №7. - С.80-87).

Известен способ получения хлорированных парафинов, содержащих 35-65% хлора, хлорированием парафиновых углеводородов C14-C30 высокой степени чистоты из нефтяных фракций, которые содержат только 0.1-0.5% нефти (заявка ФРГ №1593702. - 1972).

Дорогостоящее сырье ограничивает возможность использования данного способа.

Известен способ получения хлорированного парафина, используемого для пластификации поливинилхлорида, заключающийся в хлорировании отхода производства сульфанола - кубового остатка перегонки парафина, содержащего 20-57 мас.% алкилбензолов. Процесс проводят при массовом соотношении кубового остатка и хлора 1:1-3,3 при 110-120°С (АС СССР №1112026. - БИ, 1984, №33).

Недостатком указанного способа является низкая степень использования хлора и неоднородность состава хлорированного парафина.

Известен способ получения полихлорпарафинов хлорированием парафина C24-C25 в две стадии. На первой стадии хлорирование проводят при 80-100°С до 40% содержания хлора в продукте. Для уменьшения вязкости реакционной смеси ее разбавляют хлорсодержащим растворителем. Вторую стадию хлорирования осуществляют при 50-80°С и облучении светом (Муганлинский Ф.Ф., Трегер Ю.А., Люшин М.М. // Химия и технология галогенорганических соединений. - М.: Химия, 1991. - С.163).

Недостатком указанного способа является применение высококипящих растворителей, удаление которых из готового продукта предполагает необходимость стадии отгонки растворителя.

Наиболее близким к заявляемому изобретению по технической сущности и ожидаемому эффекту является способ индуцированного хлорирования. Суть его состоит в том, что в присутствии олефинов-индукторов при низких температурах с высокими скоростями образуются радикалы и реализуется цепной радикальный процесс, при котором хлорируется как сам олефин, так и насыщенное соединение, содержащееся в реакционной массе (Казаков А.К., Леванова С.В., Печатников Н.Г. Снижение количества отходов в процессах хлорирования углеводородов. // Окружающая среда для нас и будущих поколений: экол., бизнес, экол. образ: Тез. докл. 5-го Междунар. конгр., Самара- Астрахань, 8-15 сент., 2000. Самара, 2000. - C.19-20).

Недостатком известного способа является ухудшение качества за счет присутствия легколетучих примесей, получающихся при хлорировании низкомолекулярных олефинов.

Задачей предлагаемого изобретения является разработка промышленного способа получения хлоруглеводородов из отходов производства олигомеризации этилена -α-олефинов фракции C14-C32. На практике эти отходы сжигаются, т.к. не имеют квалифицированного применения. При осуществлении изобретения может быть получен технический результат, который выражается в возможности:

- решения проблемы утилизации отходов производства олигомеризации этилена -α-олефинов фракции C14-C32;

- получения хлоруглеводородов, обладающих пластифицирующими свойствами;

- использования хлоруглеводородов в поливинилхлоридных композициях в качестве вторичного пластификатора взамен хлорпарафинов при сохранении или улучшении требуемых эксплуатационных показателей.

Указанный выше технический результат при осуществлении изобретения достигается тем, что в известном способе получения хлоруглеводородов хлорированием α-олефинов фракции C14-C32 особенность заключается в том, что хлорированию подвергают α-олефины фракции C14-C32 - отход производства олигомеризации этилена, содержащий (мас.%): фракцию C20-C26 не менее 85%, легкие C18 и ниже не более 5%, тяжелые С28 и выше не более 10%, парафины не более 0,6% и процесс хлорирования осуществляют в две стадии.

Предлагаемый способ осуществляется следующим образом.

В реактор с рубашкой, снабженный мешалкой, барботером для ввода хлора, обратным холодильником, загружают α-олефины. Хлоруглеводороды получают хлорированием α-олефинов при температуре 35-105°С, скорости подачи хлора 0,1-0,6 г/мин до степени хлорирования 24-55 мас.% Расход хлора изменяется в зависимости от проскока хлора с абгазами (не более 5 мас.% от подаваемого количества).

Хлорирование α-олефинов проводят в две стадии:

- присоединительное хлорирование по двойной связи при температуре 35-55°С;

- заместительное хлорирование полученного продукта до необходимого содержания хлора в хлоруглеводородах при температуре 40-105°С.

После достижения необходимой степени хлорирования проводят стабилизацию продукта. Выход продукта близок к теоретическому.

Способ подтверждается примерами.

Пример 1

В реактор с рубашкой, снабженный мешалкой, барботером, обратным холодильником, загружают 77 г α-олефинов. Расход хлора в процессе получения хлоруглеводородов изменяется в пределах 0,12-0,52 г/мин в зависимости от проскока хлора с абгазами. Присоединительное хлорирование по двойной связи осуществляют при температуре 35-40°С, заместительное хлорирование до необходимого массового содержания хлора в продукте при температуре 40-50°С. Время хлорирования - 18 часов. Содержание хлора в хлоруглеводородах фракции C14-C32 составляет 47,96 мас.%. Масса полученных хлоруглеводородов фракции C14-C32 - 148 г.

Пример 2

Аналогично примеру 1, заместительное хлорирование осуществляют при температуре 60-65°С. Время хлорирования - 18 часов. Содержание хлора в хлоруглеводородах фракции C14-C32 - 47,43%. Масса полученных хлоруглеводородов фракции C14-C32 - 147 г.

Пример 3

Аналогично примеру 1, заместительное хлорирование осуществляют при температуре 80-85°С. Время хлорирования - 13 часов. Содержание хлора в хлоруглеводородах фракции C14-C32 - 47,5%. Масса полученных хлоруглеводородов фракции C14-C32 - 147 г.

Пример 4

Аналогично примеру 1, заместительное хлорирование осуществляют при температуре 100-105°С. Время хлорирования - 13 часов. Содержание хлора в хлоруглеводородах фракции C14-C32 - 47,0%. Масса полученных хлоруглеводородов - 146 г.

Пример 5

Аналогично примеру 1. Время хлорирования - 3 часа. Содержание хлора в хлоруглеводородах фракции C14-C32 - 14,3%. Масса полученных хлоруглеводородов фракции C14-C32 составляет 90 г.

Пример 6

Аналогично примеру 1, заместительное хлорирование осуществляют при температуре 80-85°С. Время хлорирования - 6,5 часов. Содержание хлора в хлоруглеводородах фракции C14-C32 - 23,0%. Масса полученных хлоруглеводородов фракции C14-C32 - 100 г.

Пример 7

Аналогично примеру 1, заместительное хлорирование осуществляют при температуре 40-50°С. Время хлорирования - 9 часов. Содержание хлора в хлоруглеводородах фракции C14-C32 - 34,7%. Масса полученных хлоруглеводородов фракции C14-C32 - 117,9 г.

Пример 8

Аналогично примеру 1, заместительное хлорирование осуществляют при температуре 80-85°С. Время хлорирования - 9 часов. Содержание хлора в хлоруглеводородах фракции C14-C32 - 39,7%. Масса полученных хлоруглеводородов фракции C14-C32 - 127,7 г.

Данные примеров 1-8 сведены в таблицу 1.

Хлоруглеводороды являются многофункциональными добавками к полимерным материалам, обладая свойствами вторичного пластификатора и лубриканта. Использование жидких хлоруглеводородов фракции C14-C32 вместо хлорпарафинов ХП-470 в ПВХ-композициях: в рецептурах ленты ПВХ липкой, пластиката поливинилхлоридного пластифицированного наполненного (нижний слой линолеума), кабельного пластиката марки ОМ-40 позволяет получить товарные продукты с более низкой себестоимостью, стабилизировать качество продукции, повысить ряд физико-механических показателей изделий. Композиции, содержащие полученные хлоруглеводороды фракции C14-C32, при переработке более технологичны, так как уменьшается слипаемость гранул за счет дополнительного смазывающего эффекта.

Возможность использования хлоруглеводородов фракции C14-C32, полученных вышеописанным способом, иллюстрируется следующими примерами.

Примеры 9-17

Полимерные композиции для ленты ПВХ - липкой, имеющие составы согласно таблице 2, готовят смешением компонентов в смесителе при 90-100°С в течение 30 минут. Полученные смеси вальцуют при 162°С в течение 7 минут для получения образцов материала, для которых определяют “удельное объемное электрическое сопротивление” по ГОСТ 23206-78, время термостабильности - по ГОСТ 14044-68 и показатель текучести расплава на приборе ИИРТ согласно методике.

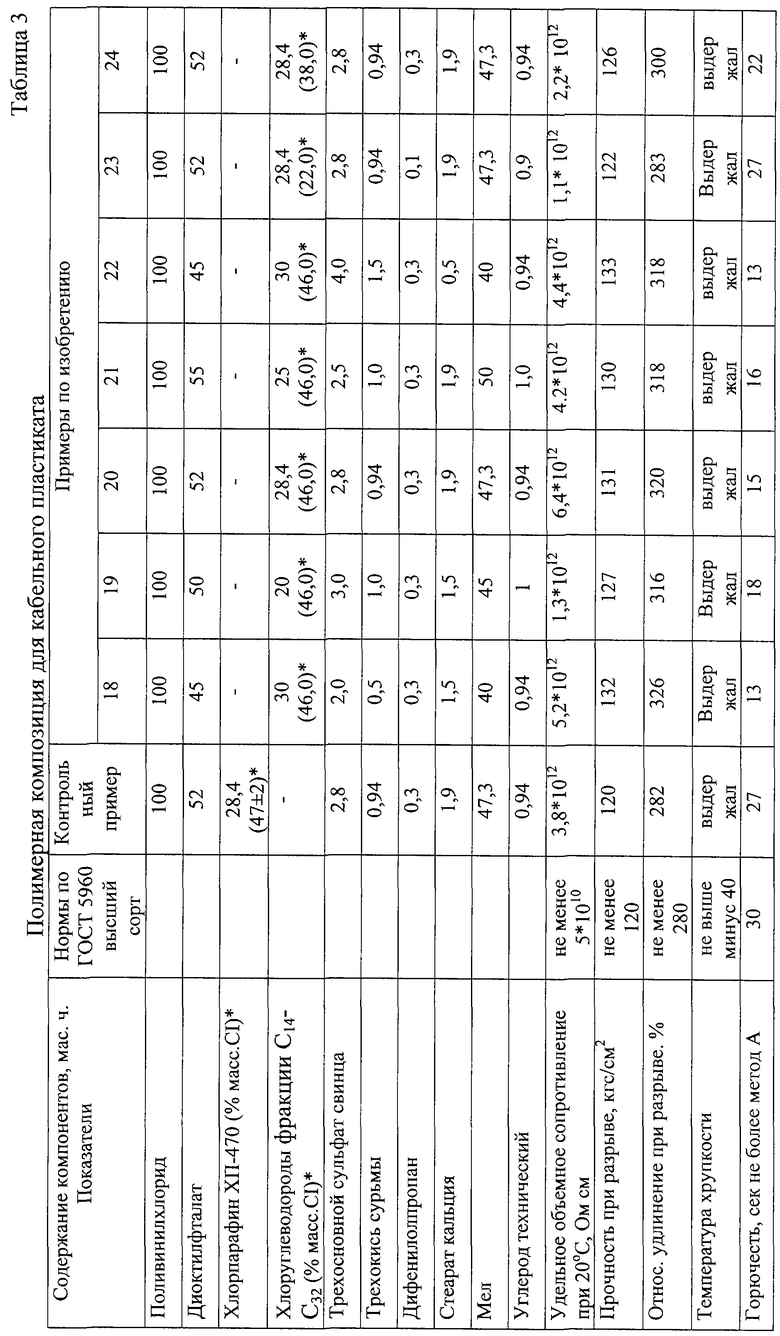

Примеры 18-24

Полимерные композиции для кабельного, имеющие составы согласно таблице 3, готовят смешением компонентов в смесителе при 90-100°С в течение 30 минут. Полученные смеси вальцуют при 162°С в течение 10 минут для получения образцов материала, для которых определяют “удельное объемное электрическое сопротивление” по ГОСТ 23206-78, время термостабильности - по ГОСТ 14044-68 и показатель текучести расплава на приборе ИИРТ согласно методике. Готовые пленки после кондиционирования анализировали на соответствие ГОСТ 5960.

Примеры 25-30.

Полимерные композиции для пластиката поливинилхлоридного пластифицированного наполненного (нижний слой линолеума), имеющие составы согласно таблице 4, готовят смешением компонентов в смесителе при 90-100°С в течение 30 минут. Полученные смеси вальцуют при 168-170°С в течение 5 минут для получения образцов материала, для которых определяют “удельное объемное электрическое сопротивление” по ГОСТ 23206-78, время термостабильности - по ГОСТ 14044-68 и показатель текучести расплава на приборе ИИРТ согласно методике.

Использование предлагаемого изобретения дает возможность организации промышленного способа получения хлоруглеводородов из отходов производства олигомеризации этилена - α-олефинов фракции C14-C32.

Очевидным достоинством предлагаемого метода является утилизация отходов производства олигомеризации этилена - α-олефинов фракции C14-C32 с получением хлоруглеводородов, обладающих пластифицирующими свойствами.

Применение хлоруглеводородного пластификатора в поливинилхлоридных композициях позволяет улучшить технологичность переработки за счет уменьшения слипаемости гранул, существенно повысить показатели “прочность при разрыве”, “относительное удлинение при разрыве”, “огнестойкость” и “удельное объемное сопротивление”, а также удешевить готовый продукт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ | 2003 |

|

RU2242454C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ | 2003 |

|

RU2242453C1 |

| КОМПОЗИЦИЯ ДЛЯ КАБЕЛЬНОГО ПЛАСТИКАТА | 2003 |

|

RU2246508C2 |

| КЛЕЙ ДЛЯ ЛИПКИХ ЛЕНТ | 2003 |

|

RU2244729C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ХЛОРИРОВАННЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2237053C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ ЛЕНТ | 2006 |

|

RU2334774C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ ЛЕНТ | 2006 |

|

RU2334775C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ КАБЕЛЬНОГО ПЛАСТИКАТА | 2006 |

|

RU2339660C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ ЛЕНТ | 2006 |

|

RU2334772C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ ЛЕНТ | 2006 |

|

RU2334773C1 |

Изобретение относится к технологии органического синтеза, в частности к способу получения хлорированных углеводородов, обладающих пластифицирующими свойствами полимерных композиций в промышленности синтетических строительных материалов, лаков и красок, искусственных пленок и кож, в резиновой промышленности, а также в качестве огнезамедляющих добавок к различным полимерам. Способ осуществляют путем хлорирования отходов производства олигомеризации этилена-α-олефинов фракции C14-C32. Хлорирование проводят в две стадии: присоединительное хлорирование при температуре 35-55°С и заместительное хлорирование при температуре 40-105°С. Технический результат - утилизация отходов производства олигомеризации этилена-α-олефинов фракции C14-C32 с получением хлоруглеводородов, обладающих пластифицирующими свойствами, использование хлоруглеводородов в поливинилхлоридных композициях в качестве вторичного пластификатора. 4 табл.

Способ получения хлоруглеводородов хлорированием углеводородов, отличающийся тем, что в качестве сырья используют отход производства олигомеризации этилена -α-олефины фракции C14-C32 и хлорирование проводят в две стадии: присоединительное хлорирование при температуре 35-55°С и заместительное хлорирование при температуре 40-105°С.

| СТРИЖАКОВА Ю.А | |||

| и др.: “Жидкофазное хлорирование предельных углеводородов в присутствии олефинов и индуцирующих композиций на их основе”, ЖОрХ, 2000, т.36, вып.5, стр.670-675.МУГАНЛИНСКИЙ Ф.Ф | |||

| и др | |||

| Химия и технологии галогенорганических соединений, Москва “Химия”, 1991, стр.163 | |||

| Способ получения хлорированного парафина,используемого для пластификации поливинилхлорида | 1982 |

|

SU1112026A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ХЛОРПАРАФИНА МАРКИ ХП-1100 | 1998 |

|

RU2136650C1 |

| Устройство для улавливания высокоомной пыли | 1988 |

|

SU1593702A1 |

Авторы

Даты

2005-03-27—Публикация

2003-04-07—Подача