ьэ

о ьэ

со

1 11

Изобретение относится к спссобам получения новой смеси метилсульфатов сульфония на основе дизельной фракции сернистой нефти, которая может быть использована в качестве флотореагента, например, при получении медных концентратов из оловянно-медно мьшьяковь х руд.

Известен способ получения солей диоксиарилтиацикланилсульфония, заключающийся в том, что хинон подвергают взаимодействию с органическими сульфидамиэ например, фракцией нефтяных сульфидов, в присутствии минеральной или сильной органической кислоты при мольном соотношении кислота: сульфиды, равном 0,8-1,05:,

при гп;

Полученные соли представляют инте рее в качестве флотореагентов, однако конкретные цифровые данные, подтверждающие это утверждение, отсутствуют. Кроме того, способ получения указанных солей достаточно сложен использование кислоты, поддержание определенного соотношения исходньк реагентов и низкой температуры процесса,

В промышленности наиболее распроcтpaнeнньв Iи фотореагентами являются ксантогенаты щелочных металлов, например s бутилксантогенат КАЛИЯ (БКК) Г2.1.

Недостатком известного флотореагента является то, что при его использовании требуется дополнительная стадия (селекция), на которой с помощью специальных реагентов снижается содержание мышьяка и концентрат доводится до товарных кондиций, т.е. концентрат, получаемый с помощью известного флотореагента, не лучшего качества.

Целью изобретения является разработка способа получения нового флото реагента,на основе солей сульфония, с помощью которого бы медные концентраты высокого качества.

Поставленная цель достигается опи сываемым способом получения метилсульфатов сульфония (МССДТ) заключаю щимся в том, что дизельную фракцию сернистой нефти с т.кип. 190-ЗбО С подвергают алкилированию диметилсуль фатом при соотношении 1-1,8 моль диметилсульфата на 1 моль сульфидной серы при 85-100°С в течение 5-12 ч.

При этом 46-71% (в зависимости от условий процесса) сульфидов, содержа

20292

щихся в нефтяной фракции, превращается в метилсульфаты сульфония. Выделение последних из реакционной смеси

можно осуществлять отстаиванием или . центрифугированием. Для более быстрого и полного вьщеления метилсульфатов сульфония можно добавлять в реакционную смесь воду в количестве 20-35% от получаемого продукта алкиJQ лирования, перемешивать смесь в течение 20-30 мин с последующим вьщелением метиЛсульфатов сульфония в виде 50 80%-ного водного раствора.

Получаемая смесь метилсульфатов ,J5 сульфония содержит в основном соединения, в которых положительно заряженный атом серы входит в тиофановые кольца, часть которых сконденсирована с одним или двумя насыщенными шее20 тичленными кольцами. Наличие указанных структур подтверждается ИК-спектром продукта (полосы i3855 1460, 2875 , 2950 см ,обусловленные присутствием предельных углеводородов, по25 лосы 750, 1010, дублет 1220-1250 см, обусловленные присутствием метилсульфатного аниона). Молекулярная масса продукта 330-340.

Нефтяные фракции, оставшиеся после выделения смеси метилсульфатов сульфойияэ являются частично (примерно на 30-40%) обессеренным нефтепродуктом и могут использоваться, в частности, в качестве высококалорийного топлива.

Повышение температуры сверх 100 С нецелесообразно, так как при 104-109 начинается разложение метилсульфатов сульфония, что показано методом термического анализа и визуальными наблюдениями. Снижение температуры ниже вызывает уменьшение выхода.

Увеличение избытка диметилсульфата сверх 80% и продолжительности алкилирования сверх 12 ч приводит к гкудшенкю качества МССДТ.

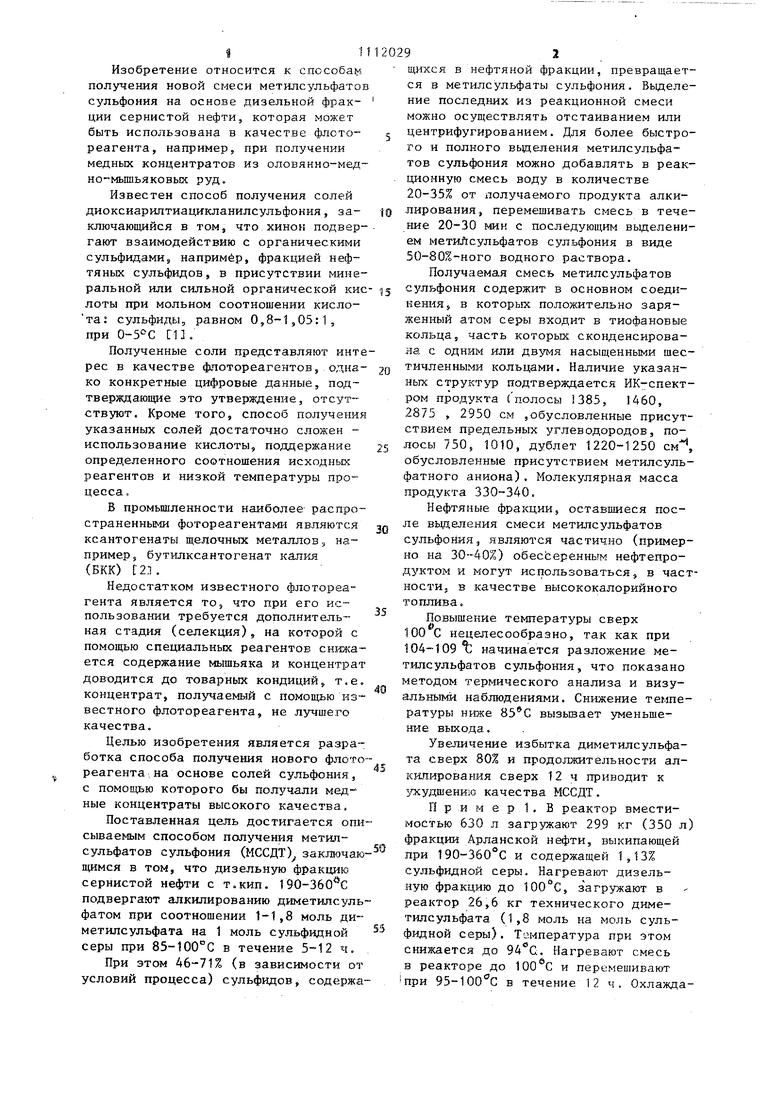

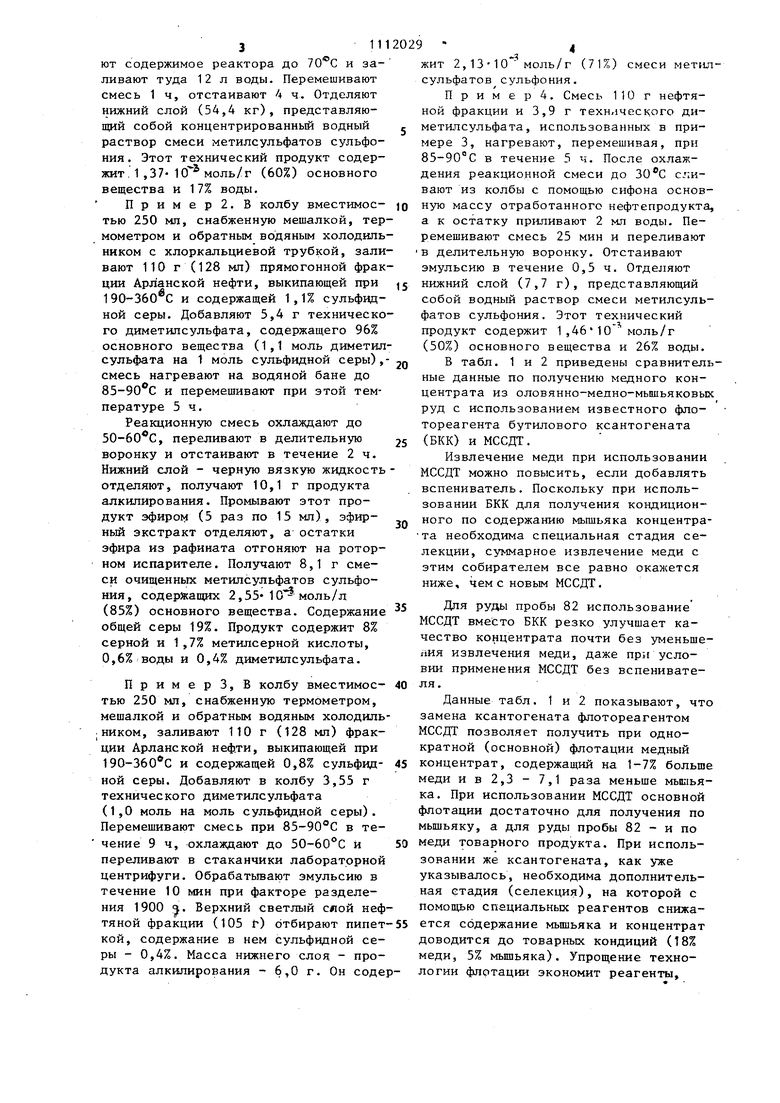

Пример 1. В реактор вместимостью 630 л загружают 299 кг (350 л) фракции Арланской нефти, выкипающей при 190-360°С и содержащей 1,t3% сульфидной серы. Нагревают дизельную фракцию до 100°С, загружают в реактор 26,6 кг технического диметилсульфата (1,8 моль на моль суль фидной серы). Температура при этом снижается до 94 С. Нагревают смесь в реакторе до 100 С и перемешивают I при 95-100 С в течение 12ч. Охлаждают содержимое реактора до и заливают туда 12 л воды. Перемешивают смесь 1 ч, отстаивают 4 ч. Отделяют нижний слой (54,4 кг), представляющий собой концентрированный водный раствор смеси метилсульфатов сульфония . Этот технический продукт содержит . 1 ,37- 10 моль/г (60%) основного вещества и 17% воды. Пример 2. В колбу вместимостью 250 мл, снабженную мешалкой, тер мометром и обратным водяным холодиль ником с хлоркальциевой трубкой, зали вают 110 г (128 мл) прямогонной фрак ции Арланской нефти, выкипающей при 190-360 С и содержащей 1,1% сульфидной серы. Добавляют 5,4 г техническо го диметш1сульфата, содержащего 96% основного вещества (1,1 моль диметил сульфата на 1 моль сульфидной серы), смесь нагревают на водяной бане до 85-90 С и перемешивают при этой температуре 5ч. Реакционную смесь охлаждают до 50-60 С, переливают в делительную воронку и отстаивают в течение 2 ч. Нижний слой - черную вязкую жидкость отделяют, получают 10,1 г продукта алкилирования. Промывают этот продукт эфиром (5 раз по 15 мл), эфирный экстракт отделяют, а остатки эфира из рафината отгоняют на роторном испарителе. Получают 8,1 г смеси очищенных метилсульфатов сульфония, содержащих 2,55 Ю моль/л (85%) основного вещества. Содержание общей серы 19%. Продукт содержит 8% серной и t,7% метилсерной кислоты, 0,6% воды и 0,4% диметилсульфата. ПримерЗ, В колбу вместимостью 250 мл, снабженную термометром, мешалкой и обратным водяным холодиль ;НИКОМ, заливают 110 г (128 мл) фракции Арланской нефти, выкипающей при 190-360 С и содержащей 0,8% сульфидной серы. Добавляют в колбу 3,55 г технического диметилсульфата (1,0 моль на моль сульфидной серы). Перемешивают смесь при 85-90С в течение 9 ч, охлаждают до 50-60 0 и переливают в стаканчики лабораторной центрифуги. Обрабатывают эмульсию в течение 10 мин при факторе разделения 1900 ч. Верхний светлый слой неф тяной фракции (105 ) отбирают пипет кой, содержание в нем сульфидной серы - 0,4%. Масса нижнего слоя - продукта алкилирования - 6,0 г. Он соде жит 2,13 10 моль/г (71%) смеси метилсульфатов сульфония. П р и м е р 4. Смесь 110 г нефтяной фракции и 3,9 г технического диметилсульфата, использованных в примере 3, нагревают, перемешивая, при 85-90°С в течение 5 ч. После охлаждения реакционной смеси до сливают из колбы с помощью сифона основную массу отработанного нефтепродукта, а к остатку припивают 2 мл воды. Перемешивают смесь 25 мин и переливают В делительную воронку. Отстаивают эмульсию в течение 0,5 ч. Отделяют нижний слой (7,7 г), представляющий собой водный раствор смеси метилсульфатов сульфония. Этот технический продукт содержит 1,4610 моль/г (50%) основного вещества и 26% воды. В табл. 1 и 2 приведены сравнительные данные по получению медного концентрата из оловянно-медно-мышьяковых руд с использованием известного флотореагента бутилового ксантогената (БКК) и МССДТ. Извлечение меди при использовании МССДТ можно повысить, если добавлять вспениватель. Поскольку при использовании БКК для получения кондиционного по содержанию мьпиьяка концентрата необходима специальная стадия селекции, суммарное извлечение меди с этим собирателем все равно окажется ниже, чем с новым МССДТ. Для руды пробы 82 использование МССДТ вместо БКК резко улучшает качество концентрата почти без уменьшения извлечения меди, даже при условии применения МССДТ без вспенивателя. Данные табл. 1 и 2 показывают, что замена ксантогената флотореагентом МССДТ позволяет получить при однократной (основной) флотации медный концентрат, содержащий на 1-7% больше меди и в 2,3 - 7,1 раза меньше мьпльяка. При использовании МССДТ основной флотации достаточно для получения по мышьяку, а для руды пробы 82 - и по меди товарного продукта. При использовании же ксантогената, как уже указывалось, необходима дополнительная стадия (селекция), на которой с помощью специальных реагентов снижается содержание мьшьяка и концентрат доводится до товарных кондиций (18% меди, 5% мышьяка). Упрощение технологии флотации экономит реагенты. время, трудозатраты, снижает потери меди. Кроме того, переработка на медейлавильных заводах концентрата. содержащего на 5%, больше меди на 1,5-2,5% и меньше мьшьяка упро- 5 щает технологию и уменьшает опасность загрязнения окружающей среды. Данные по медному концентрату, полученному с использованием БКК и МССДТ из руды пробы 80, приведены в табл. 1 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтяных сульфоксидов | 2017 |

|

RU2668810C1 |

| КОМПОЗИЦИЯ ДЛЯ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД | 1992 |

|

RU2038857C1 |

| РЕАГЕНТ ДЛЯ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2013 |

|

RU2563479C2 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2006 |

|

RU2310514C1 |

| Аммонийная соль 3-этилциклогексилуксусной кислоты в качестве флотореагента-пенообразователя с собирательными свойствами для флотации сульфидных руд | 1990 |

|

SU1786019A1 |

| СПОСОБ ОБОГАЩЕНИЯ СПЛОШНЫХ СУЛЬФИДНЫХ МЕДНЫХ, И/ИЛИ МЕДНО-ЦИНКОВЫХ, И/ИЛИ ПИРИТНЫХ РУД | 2001 |

|

RU2192313C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2013 |

|

RU2539893C1 |

| Способ получения сульфоксидов "Тиаксон | 1982 |

|

SU1175135A1 |

| Способ коллективной флотации полиметаллических руд на основе использования микроэмульсий | 2023 |

|

RU2821082C1 |

| КОМПОЗИЦИЯ СОБИРАТЕЛЕЙ ДЛЯ ФЛОТАЦИИ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 2020 |

|

RU2825807C2 |

СПОСОБ ПОЛУЧЕНИЯ МЕТИЛСУТигФАТОВ СУЛЬФОНИЯ, отличающийс я тем, что дизельную фракцию сернистой нефти с т.кип. 190-360 С подвергают алкилированию диметилсульфа- . том при соотношении 1-1,8 моль диметилсульфата на 1 моль сульфидной серы при 85-100с в течение 5-12 ч.

Данные по медному концентрату, полученному с использованием БКК и

30 МССДТ из руды пробы 82, представлены в табл, 2.

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения солей диоксиарилтиацикланилсульфония | 1976 |

|

SU681054A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Органические флотореагенты | |||

| Сборник работ лабораторий ГИПХ, Л., 1936, вып | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-09-07—Публикация

1982-05-18—Подача