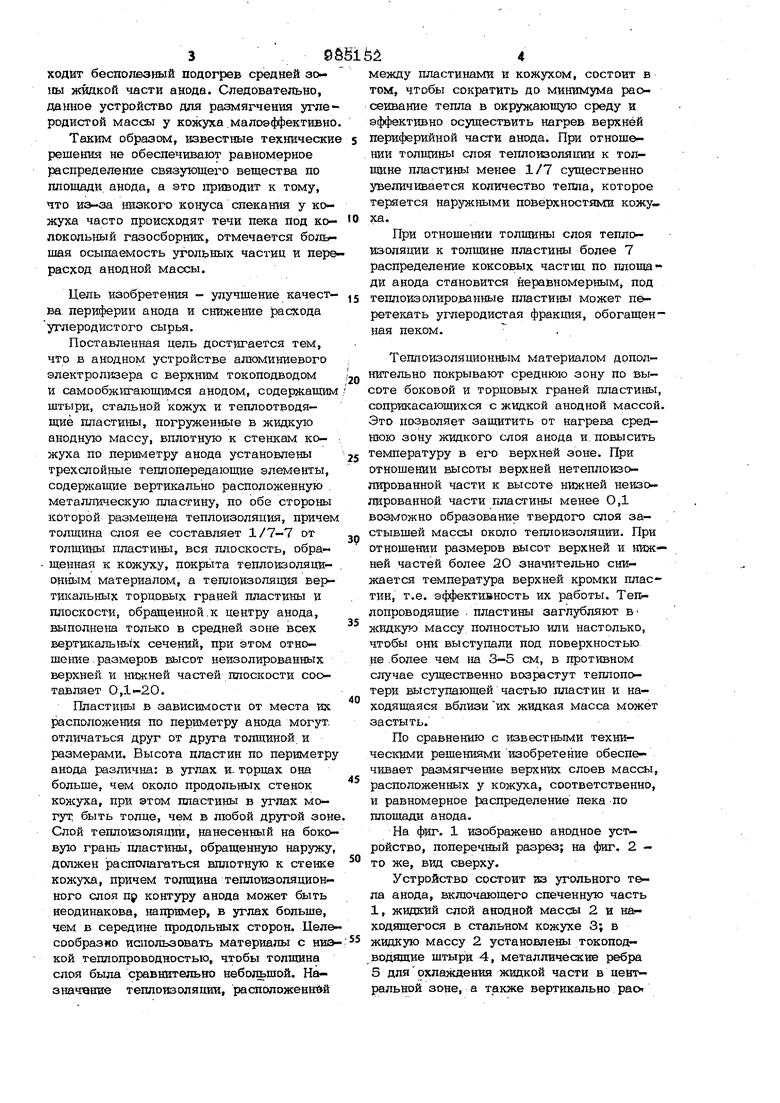

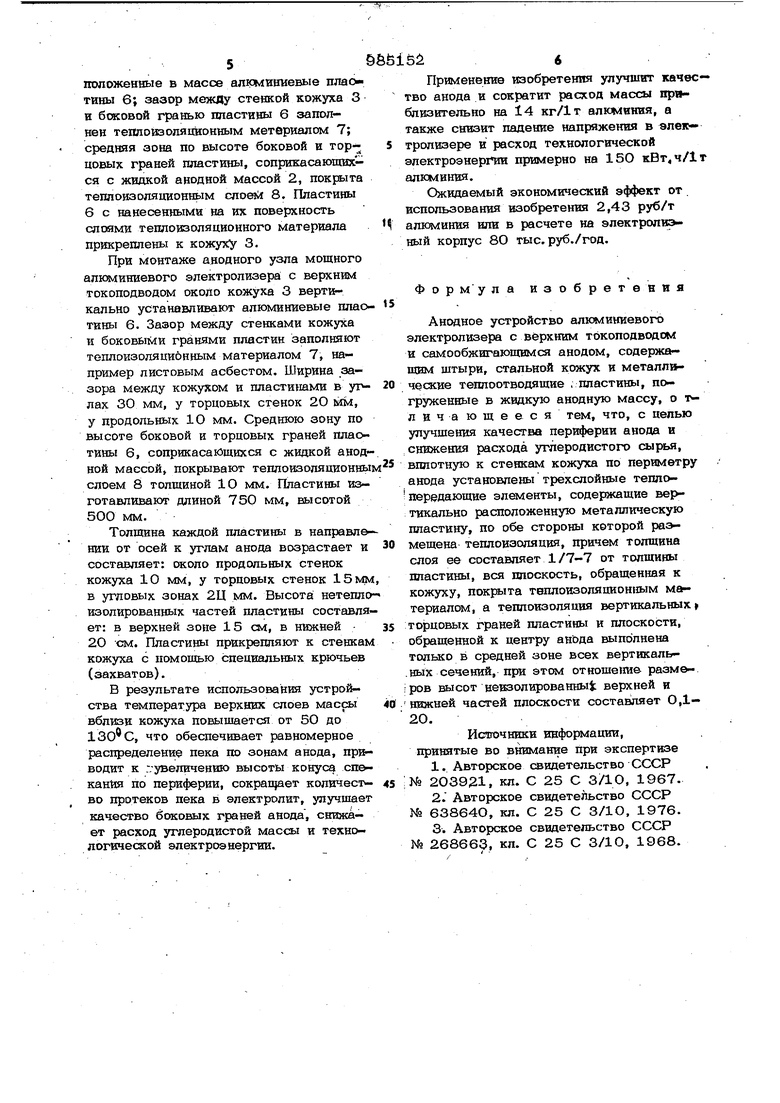

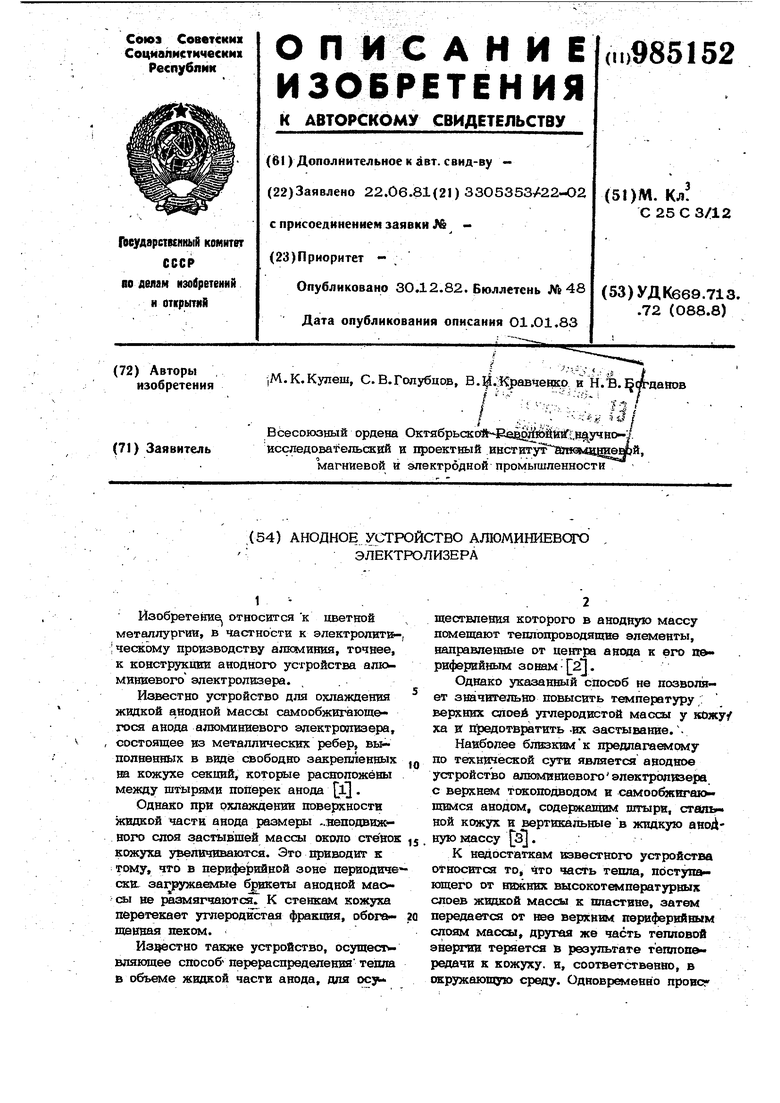

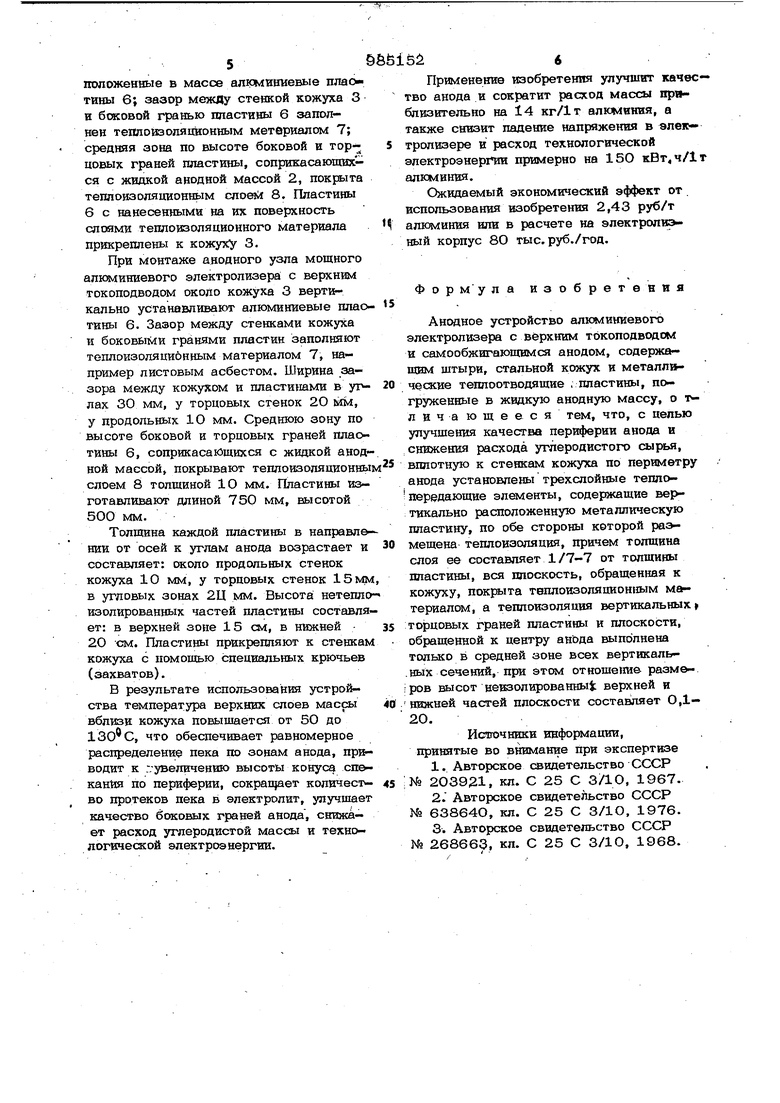

(54) АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА Изобретение относится к цветной металлургии, в частности к электролит ; ческому производству алюминия, точнее, к конструкции анодного устройства алк. минвевого электролизера. Известно устройство для охлаждения жидкой анодной массы самообжих ющегося анода алюминиевого электролизера, состоящее из металлических ребер, выполненных в виде свободно закрепленных на кожухе секций, которые расноложёны между штырями поперек анода JY}. Однако при охлаждении поверхности жидкой части анода размеры ..;неподвижного слоя застывшей массы около стенок кожутш увеличиваются. Это приводит к тому, что в периферийной зоне периодиче ски, загружаемые брикеты анодной маосы не {измягчаюто К стенкам кожуха перетекает углеродистая фракция, обого щенная пеком. Известно также устройство, ocyraeciw вляющее способ перераспределения тепла в объеме жидкой части анода, для осуществления которого в анодную массу помешают тешгапроводящие элементы, ваправпенные от центра анопа к его ц риферийцым зонам . Однако указанный способ не позволяет значительно повысить температуру верхних сяоей углеродистой массы у кОжу/ ха и П|эедотвратить -их застывание. Наиболее близкимк предлагаемому по технической сути является анодное устройство алюминиевого электропшера с верхнем токоподводом и самообжягах швмся анодом, содержащим штыри, стаяь- ной кожух и вертикальные в жидкую аноД ную массу {д|. К недостаткам известного устройства относится то/ Что часть тепла, поступающего от нижних высокотемпературных слоев жидкой массы к шшстине, затем передается от нее верхним периферийным слоям массы, другая же часть тепловой энергии теряется Б результ ате теплопередачи к кожуху, и, соответственно, в окружающую среду. Одновременно происг 3s ходит бесполезный подоггюв средней золы жидкой части анода. Следовательно, данное устройство для размягчения углеродистой массы у кожуха .малоэффективно Таким образом, известные технически решения не обеспечивают равномерное распределение связ5пющего вещества по площади, анода, а это приводит к тому, что из-за низкого конуса спекания у кожуха часто происходят течи пека под колокольный газосборник, отмечается бодь шая осыпаемость угольных частиц и пере расход анодной массы. Цель изобретения - улучшение качества периферии анода и снижение расхода углеродистого сырья. Поставленная цель достигается тем, что в анодном устройстве алюминиевого электролизера с верхним токоподводом и самообжигаюшимся анодом, содержащим штыри, стальной кожух и теплоотводящие пластины, погруженные в жидкую анодную массу, вплотную к стенкам кожуха по периметру анода установлены трехслойные теплопередающие элементы, содержащие вертикально расположенную металлическую пластину, по обе стороны которой размещена теплоизоляция, причем толщина слоя ее составляет 1/7-7 от толщины пластины, вся плоскость, обращенная к кожуху, покрыта теплоизоляционным материалом, а тешюизоляция вертикальных торцовых граней пластины и плоскости, обращенной.к центру анода, выполнена только в средней зоне всех вертикалыЫх сечений, при этом отношение. размеров высот неизолированных верхней и нижней частей плоскости составляет 0,1-20. Пластины в зависимости от места их расположения по периметру анода могут отличаться друг от друга толщиной и размерами. Высота пластин по периметру анода различна: в углах И-торцах она больше, чем около продольных стенок кожуха, при этом пластины в углах могут быть толце, чем в любой другой зон Слой теплоизоляции, нанесенный на боковую грань пластины, обращенную наружу, должен расш лагаться вплотную к стенке кожуха, причем толщина теплоизоляционного слоя пр контуру анода может быть неодинакова, например, в углах больше, чем в середине продольных сторон. Целе сообразно использовать материалы с ниэ кой теплопроводностью, чтобы толщина слоя была сравнительно небо%шой. Назначение теплоизоляции, расположеннйй u между пластинами и кожухом, состоит в том, чтобы сократить до минимума раосживание тепла в окружающую среду и эффективно осуществить нагрев верхней периферийной части анода. При отношении толщины слоя теплоизоляции к толщине пластины менее 1/7 существенно увеличивается количество тепла, которое теряется наружными поверхностями кожуХа. При отношении толщины слоя теплоизоляции к толщине пластины более 7 распределение коксовых частиц по площади анода становится неравномерным, под теплоизолированные пластины может п&ретекать углеродистая фракция, обогащенная пеком. Теплоизоляционным материалом дополнительно покрывают среднюю зону по высоте боковой и торцовых граней пластины, соприкасающихся с жидкой анодной массой. Это позволяет защитить от нагрева среднюю зону жидкого слоя анода и. повысить температуру в его верхней зоне. При отношении высоты верхней нетеплоизолированной части к высоте нижней неизолированной части пластины менее О,1 возможно образование твердого слоя застывшей массы около теплоизоляции. При отношении размеров высот верхней и нижней частей более 20 значительно снижается температура верхней кромки пластин, т.е. эффективность их работы. Те№лопроводящие . пластины заглубляют в жидкую массу полностью или настолько, чтобы они выступали под поверхностью не .более чем на 3-5 см, в противном случае существенно возрастут теплопотери выступающей частью пластин и находящаяся вблизи их жидкая масса может застыть. По сравнению с известными техническими решениями изобретение обеспечивает размягчение верхних слоев массы, расположенных у кожуха, соответственно, и равномерное распределение пека по площади анода. На фиг. 1 изображено анодное устройство, поперечный разрез; на фиг. 2 - то же, вид сверху. Устройство состоит аз угольного т&ла анода, включающего спеченную часть 1, жидкий слой анодной массы 2 и находящегося в сталь-ном кожухе 3; в жидкую массу 2 установлены токоподводящие штыри 4, металлические ребра 5 дляохлаждения жидкой части в центральной зоне, а также вертикально расы положенные в массе алюминиевые пластины 6; зазор между стенкой кожуха 3 и бсжовой гранью пластины 6 заполнен тепловзоля1щонным метериалом 7; средняя зона по высоте боковой и тор цовых граней пластины, соприкасающихся с жидкой анодной массой 2, покрыта теш1оизоляционнь1м cnos 8. Пластины б с нанесенными на их поверхность слоями теплоюоляционного материала прикреплены к кожуху 3. При монтаже анодного узла мощного алкминиевого электролизера с верхним токоподводом около кожуха 3 вертикально устанавливают алюминиевые плао тины 6. Зазор между стенками кожуха и боковыми гранями пластин заполняют теплоизоляционным материалом 7, например листовым асбестом. Ширина зазора между кожухом и пластинами в урлак 30 мм, у торцовых стенок 2О мм, у продольных 10 мм. Среднюю зону по высоте боковой и торцовых граней пластины 6, соприкасающихся с жидкой анод ной массой, покрывают теплоизоляционны слоем 8 толщиной 10 мм. Пластины изготавливают длиной 750 мм, высотой 5ОО мм. Толщина каждой пластины в направл& нии от осей к углам анода возрастает и составляет: около продольных стенок кожуха 10 мм, у торцовых стенок 15ш в угловых зонах 2Ц мм. Высота нетепло изолированных частей пластины составля ет: в верхней зоне 15 см, в нижней 20 -см. Пластины прикрепляют к стенкам кожуха с помощью специальных крючьев (захватов). В результате использования устройства температура верхних слоев массы вблизи кожуха поныщается от 50 до , что обеспечивает равномерное распределение пека по зонам анода, приводит к .-.-увеличеншо высоты конуса сп&канйя по периферии, сокращает количест- во протеков пека в электролит, улучшает качество боковых граней анода, снижает расход углеродистой массы и технологической электроэнергии. 5Й6 Применение изобретения улучшит качество анода и сократит расход массы приблизительно на 14 кг/1 т алюминия, а также снизит падение напряжения в элек- тролизере и расход технологической электроэнерпга примерно на 150 кВт,ч/1т алюминия. Ожидаемый экономический эффект от использования изобретения 2,43 руб/т алюминия или в расчете на электролизный корпус 8О тыс. руб./год. Формула изобретения Анодное устройство алюминиевого электролизера с верхним токоподводом и самообжагающимся анодом, содержащим штыри, стальной кожух и металлические теплоотводящие .пластины, погруженные в жидкую анодную массу, о тл и ч а ю щ е е с я тем, что, с пелью улучшения качества периферии анода и снижения расхода углеродистого , вплотную к стенкам кожуха по периметру анода установлены трехслойные теплопередающие элементы, содержащие ве{ тикально расположенную металлическую пластину, по обе стороны которой ра мещена теплоизоляция, причем толщина слоя ее составляет 1/7-7 от толщины пластины, вся плоскость, обращенная к кожуху, покрыта теплоизоляционным материалом, а теплоизоляция вертикальных торцовых граней пластины и плоскости, обращенной к центру анода выполнена только в средней зоне всех вертикальных сечений, при этом отношение размеpoB высот неизолированный верхней и нижней частей плоскости составляет 0,1- 20. Испочники информации, принятые во внимание При экспертизе 1. Авторское свидетельство СССР № 2О3921, кл. С 25 С ЗДО, 1967. 2. Авторское свидетельство СССР № 63864О, кл. С 25 С 3/1О. 1976. 3. Авторское свидетельство СССР № 268663, кл. С 25 С 3/10, 1968.

в

Сриг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1982 |

|

SU1113428A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2004 |

|

RU2255146C1 |

| Устройство для отвода тепла от поверхности анода | 1988 |

|

SU1611991A1 |

| Анодный кожух алюминиевого электролизера с верхним токоподводом | 1984 |

|

SU1236001A1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1989 |

|

SU1713986A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2078852C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2095488C1 |

| Анодное устройство электролизера для получения алюминия | 1981 |

|

SU1014994A1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1768663A1 |

Z

5

фае..2

Авторы

Даты

1982-12-30—Публикация

1981-06-22—Подача