самопроизвольно затвердевают в течение 10 мин, после чего стержни-сырцы подвергают тепловой обработке в течение 5 ч при 100-300 С до полного удаления влагис Стержни, изготовленные из этой смеси, обладают высокой прочностью Шероховатость поверхности внутрен них каналов отливок, полученных при использовании стержней из известной смеси соответствовали 5-6 классу (ГОСТ 2989-73)о Недостатком легкоудаляемых стержней, изготовленных из известной смеси является то, что после сушки стер ней диаметром свьпае 20 мм их поверхность покрывается сеткой микро- и ма ро-трещин, что ухудшает качество рабочей поверхности стержня о Известна смесь для изготовления водорастворимых стержней, используемых преимущественно для литья чугуиа И сплавов на медной основео Эта смес содержит окись алюмихшя, окись титана, стеарин, парафин, алюминаг натрияЭта смесь, хотя и имеет прочность на сжатие 70 кг/см, но не обеспечивает стабильность геометрических размеров стержней, так окончател ное отверждение стержней производитс после операций выжигания пластификатора и высокотемпературного спекания, следствием чего является огневая усадка (2,55%)о Кроме того, для отверждения смеси требуется ее спекание при 1100-1200 и стержни из этой смеси не могут быть применены для сплавов на основе алюминия и других легких сплавов, так как при растворении алюмината на рия в воде получается раствор с силь нощелочной реакцией, что обусловлива ет щелочную коррозию алюминия и других легких сплавово Наиболее близкой к изобретению по технической сущности и достигаемому результату является смесь для изготовления растворимых стержней, основой которой является сульфат магния, а огнеупорным наполнителем является вещество на основе окиси магния „ Смесь содержит связующее (органическое). Стержни из этой смеси изготавливают путем прессования о Минимальная ве личина давления прессования 145 кг/см Прессованные стержни спекают в 1 . печи при 500-600 С о Причем, температуру печи повьппают постепенно до тех пор, пока органическое связукнцее не испарится, а затем быстро повышают до температуры- спекания. Газопроницаемость стержней обеспечивается за счет выгорания органического связующего, а их механические свойства зависят от давления прессования и температуры спекания Основным недостатком растворимых стержней, изготовленных из известной смеси, является то, что для достижения необходимых механических свойств стержней необходимо в процессе их изготовления строго соблюдать технологический режим, особенно температурный режим процесса спекания Нарушение его приводит к высокой степени усадки стержней, а следовательно, искажению размерной точности стержней и получаемых отливок, уменьшению газопроницаемости стержней, снижению их механической прочности и скорости вымывания из отливки, а также к образованию в составе стержня нерастворимого остатка, который может оставаться в полости отливки после удаления стержня. Таким образом, известная смесь не позволяет изготовлять стержни с высокой газопроницаемостью при сохранении их технологических свойство Кроме того, получение стержней из известной смеси требует повьш1ешшх энергозатрат в связи с необходимостью длительного постепенного повышения температуры спекания для выжигания органического связующего, входящего в состав смесио Целью изобретения является улучшение качества стержней за счет повьш1ения газопроницаемости смеси. Цель достигается тем, что смесь для изготовления легкоудаляемык стержней, используемых преимущественно при литье цветных металлов и сппавоВу включакицая огнеупорный наполнитель на основе окиси магния, сульфат магния, связукщее, согласно изобретению, дополнительно содержит коллоидальный графит и азотнокислый кальций, в качестве связующего - насыщенный водный раствор хлористого кальция и в качестве огнеупорного наполнителя на Основе окиси магния смесь содержит магнезит плавленный при следующем созтношении ингредиентов, масо%:

1

.Сульфат магния 5,,0 Насыщенный водный раствор хлористого кальция.5jО-12,О Коллоидальный графит1, Азотнокислый

кальций6,0-45,0

Магнезит плавленныйОстальноеИспользуемый в смеси плавленный магнезит ТУ 14-8-149-75 имеет температуру плавления 2800°С; сульфат магния (порошок белого цвета) имеет температуру плавления 1130 С; насыщенный раствор хлористого кальция (при 20°С концентрация составляет 44 мас„%) температура плавления коллоидальный графит - порошок темносеребристого цвета с размером частиц 2j2-,2,7 мкм, температуру сублимации (ОСТ 6-08-429-74); азотнокислый кальций - порошок белого цвета, температуру плавления 561 С

В данном составе стержневой смеси огнеупорный наполнитель является основным компонентом обеспечиваюпщм термостойкость стержней, сульфат магния в указанных количествах является добавкой, стабилизирующей степень деформации стержней в сыром состоянии; насыщенный водный раствор хлористого кальция обеспечивает прочность стержней; ..коллоидальный графит является добавкой, обеспечивающей повьппение газопроницаемости изготавливаемых i стержней; азотнокислый кальций является окислителемо

Благодаря дополнительному химическому взаимодействию между твердой и жидкой фазой смеси, происходит: упрочнение стержней

MgS04 + CaCl2 - MgCl2+ CaSQ.

В результате этой обменной реакции ввделяется гипс, который упрочняет стержень

Кроме того, при 500-600 С npoHCXOf

дит диссоциация азотнокислого-каль-:

ция и окисление углерода по уравне-;

нию:

2Ca(NO) + iCOj, + 2СаО

В результате этой реакции окисленный углерод выделяется в виде уг-; лекислого газа, порциальное давле- ; кие которого больше атмосферного, за

счет чего происходит самопроизвольное удаление его из объема стержня с образованием открытых микропор на поверхности стержня о

Соотношение компонентов в смеси является оптимальным. При содержании сульфата магния менее 5 маСо% не обеспечивается прочность стержней- при Q изготовлении, а при содержании его более 23 мас.% затрудняется удаление стержней. При содержании насыщенного водного раствора хлористого кальция менее 5 масо% смесь малоподвижна,что 5 затрудняет формообразование стержней, при содержании его более 12 масо% снижается прочность стержней При содержании коллоидального графита менее 1 масо% не обеспечивается высокая 20 газопроницаемость стержней, при содержаний его более 6 масв% снижается прочность стержней При содержании азотнокислого кальция менее 6 маСо% не обеспечивается высокая газопрони25 цаемость стержней, при содержании его более 45 мас.% газопроницаемость стержней резко снижается,,в связи с образованием избытка расплавленного азотнокислого кальция, заполняющего 30 образование ранее микропоры

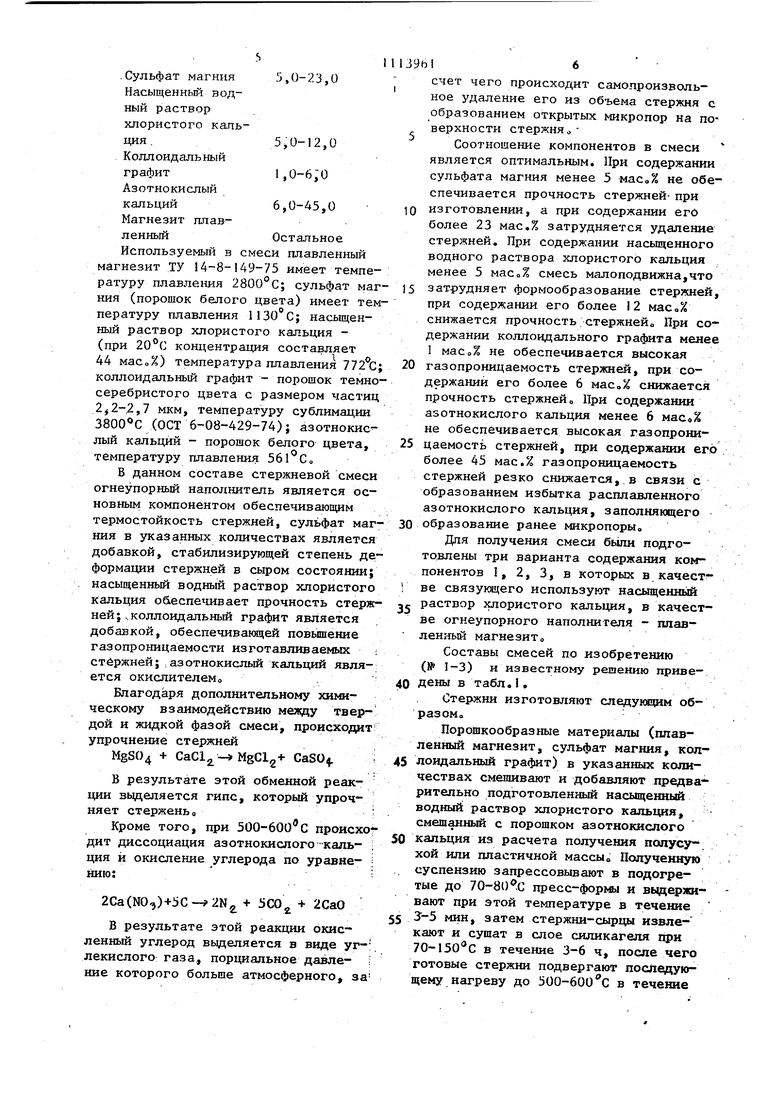

Для получения смеси бьши подготовлены три варианта содержания компонентов I, 2, 3, в которых в качест ве связукяцего используют насыщенный ,t раствор хлористого кальция, в качестве огнеупорного наполнителя - плав ленньй магнезит

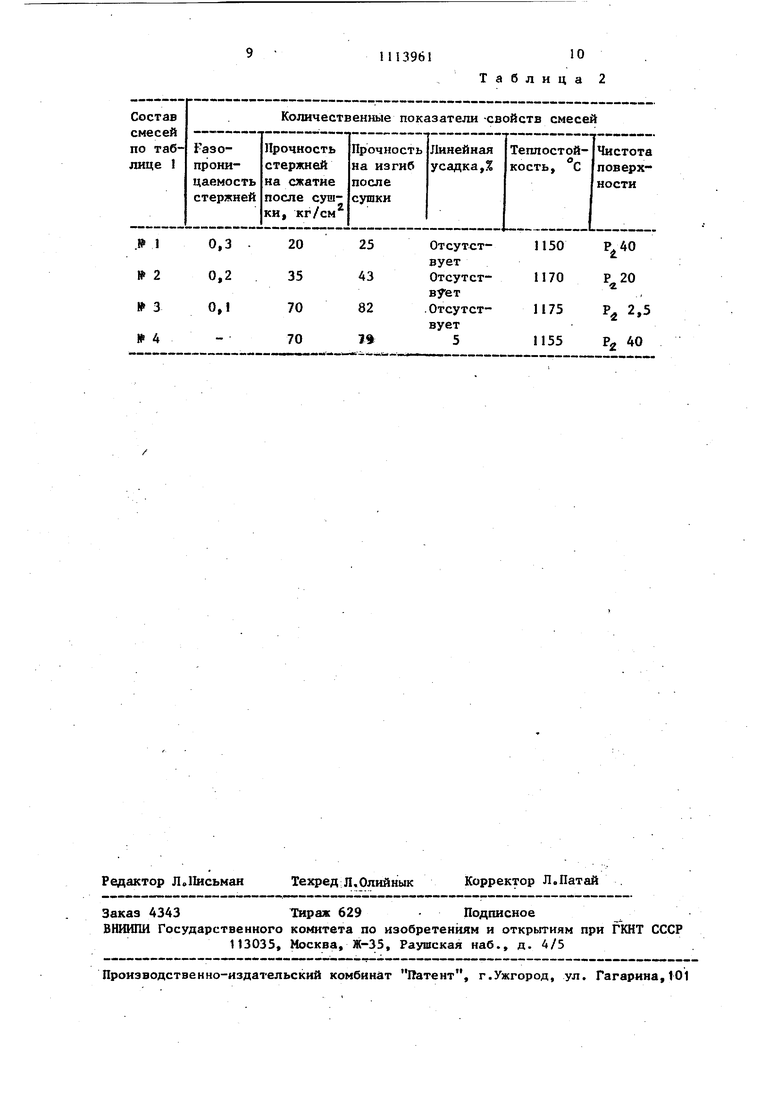

Составы смесей по изобретению (№ 1-3) и известному решению приве- 40 дены в табл.1.

Стержни изготовляют следующим образом

Порошкообразные материалы (плавленный магнезит, сульфат магния, кол5 лоидальный графит) в указанных количествах смешивают и добавляют предва ритепьно подготовленный насыщенный водный раствор хлористого кальция, смешанный с порошком азотнокислого 0 кальция из расчета получения полусухой нли пластичной массыо Полученную суспензию запрессовывают в подогретые до 70-80.С пресс-форМ) к вцдерживают при этой температуре в течение 5 мин, затем стержни-сырцы извлекают и сушат в слое силикагеля при 70-150с в течение 3-6 ч, после чего готовые стержни подвергают последующему нагреву до 500-600 с в течение

;1 Чо Последнюю операцию нагрева можно исключить при литье по выплавляемым моделям, так как данньй процесс предусматривает высокотемпературный обжиг форм перед заливкой металла

Были проведены испытания специальных образцов по определению газопроницаемости стержней, изготовленны из смеси согласно изобретению и известной смеси о.

Оценку газопроницаемости производят прибором 042м, Фиксацию образцов в гильзе осуществляют с помощью пневматической резиновой диафрагмЫс

Газопроницаемость определяют по формуле:

К -pf

где К - газопроницаемость;. Р - давление по манометру в момент прохождения колоколом отметки ГООО (см.воДоСТо)J Т - время опускания колокола от

момента прохождения отметки 2000, мино

Гигроскопичность определялась взвешиванием образцов после изготовления и после хранения в течение суток в эксикаторе над насыщенным раст

ВОрОМо

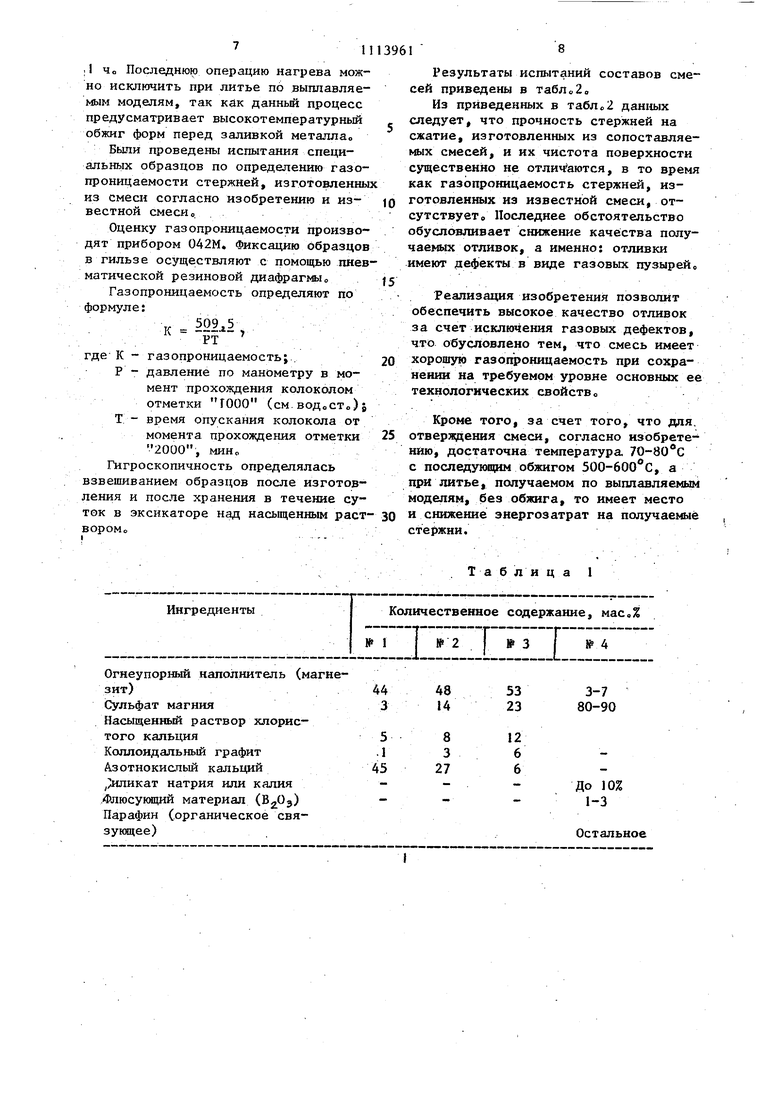

Результаты испытаний составов смесей приведены а табло2а

Из приведенных в табЛс2 данных следует, что прочность стержней на сжатие, изготовленных из сопоставляемых смесей, и их чистота поверхности существенно не отли аются, в то время как газопроницаемость стержней, изготовленных из известной смеси, отсутствуете Последнее обстоятельство обусловливает снижение качества получаемых отливок, а именно: отливки имеют дефекты в виде газовых пузырейо

Реализация изобретения позволит обеспечить высокое качество отливок за счет исключения газовых дефектов, что обусловлено тем, что смесь имеет хорошую газощ)оницаемость при сохранении на требуемом уровне основных ее технологических свойство

Кроме того, за счет того, что для. отверяздения смеси, согласно изобретению, достаточиа температура 70-80 С с последующим обжигом 500-600 С, а при литье, получаемом по выплавляемым моделям, без обжига, то имеет место и снижение энергозатрат на получаемые стержни.

Таблица 1

и 396110

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления легкоудаляемых стержней | 1980 |

|

SU1096818A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ | 1991 |

|

RU2008997C1 |

| Смесь для изготовления водорастворимых стержней | 1983 |

|

SU1468638A1 |

| Смесь для изготовления легкоудаляемых стержней | 1985 |

|

SU1314528A1 |

| Смесь для изготовления водораст-ВОРиМыХ СТЕРжНЕй пРи пРОизВОдСТВЕОТлиВОК из АлюМиНиЕВыХ СплАВОВ | 1979 |

|

SU839648A1 |

| Смесь для изготовления водорастворимых стержней | 1984 |

|

SU1526879A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Смесь для изготовления литейных стержней | 1980 |

|

SU944723A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТЕРЖИЕЙ | 1973 |

|

SU380610A1 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОУДАЖЕМЫХ СТЕРЖНЕЙ, используемых преимущественно при литье цветных металлов и сплавов, включающая огнеупорный наполнитель на основе окиси магния, сульфат магния, связующее, отличающаяся тем, что, с целью улучшения качества стержней за счет повьшения газопроницаемости смеси, она дополнительно содержит коллоидальный графит и азотнокислый I Изобретение относится к отрасли лит.ейного производства, а именно к составам смесей, используемых для из готовления легкоудаляемых стержней развесом от 0,005-10 кг, которые при4 меняются при литье цветных металлов и их сплавово Известна смесь для изготовления водорастворимых стержней, содержащая .дегидратированный сульфат магния Стержни получают заливкой суспензии в формы для стержней типа пластины, где они самопроизвольно тверда ют в течение 10 мин Полученные ни-сырцы подвергают тепловой обработ- ке в интервале температур 100-200 С до полного удаления влаги в течение 5 ч. Смесь позволяет получать термо:стойкие легкоудэляемые стержни с хокальций, в качестве связующего - насыщенный водный раствор хлористого кальция и в качестве огнеупорного наполнителя на основе окиси магния смесь содержит магнезит плавленный при следумцем соотношении ингредиентов, масо%: 5,0-23,0 Сульфат магния Насыщенньй водный раствор хло5,0-12,0 ристого кальция Коллоидальный 1,0-6,0 графит Азотнокислый 6,0-45,0 кальций Магнезит плавс $ ленный Остальное (/ С рошим качеством поверхности и ста- ; бильной размерной точностью Применение таких стержней обеспечивает чистоту поверхности полости отливоК соответствующую 5-6 классу шероховаСАЭ :тости (ГОСТ 2783-73)о Од Недостатком водорастворимых стержней, изготовленных из известной смеси является их невысокая механическая прочность после сушки, что затрудняет постановку стержней в оснастку, особенно со сложной геометрией полостей. Известна смесь для изготовления легкоудаляемых стержней, содержащая дегидратированный сульфат магния.и насьщенный водный раствор хлористого кальция в качестве связующего Стержни получают заливкой суспензии в формы для стержней, где они

0,3

20 35 70 70 0,2 0.1

1150

Отсутствует1170 ОтсутстР 20вует 1175 Р 2,5

.Отсутствует 5 1155 Р 40

Авторы

Даты

1990-11-23—Публикация

1983-03-11—Подача