(5 } СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1985 |

|

SU1297981A1 |

| Модифицирующий брикет | 1987 |

|

SU1498792A1 |

| Модификатор в виде брикета | 1984 |

|

SU1199803A1 |

| Смесь для литейных форм | 1982 |

|

SU1061906A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Способ изготовления отливок | 1980 |

|

SU876265A1 |

| Смесь для модифицирующих брикетов | 1985 |

|

SU1252348A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Смесь для изготовления литейных стержней и форм | 1987 |

|

SU1444050A1 |

| Связующее для изготовления литейных стержней и форм теплового отверждения | 1990 |

|

SU1748916A1 |

1

Изобретение относится к литейному производству.

Отливки, преимущественно стальные, сложной конфигурации имеют склонность к образованию горячих трещин. . Ускоренное охлаждение отливок в местах возможного образования горячих трещин предотвращает их возникновение за счет более быстрого роста твердой корочки. С этой целью применяют холодильники или стержни из смесей с повышенной теплоаккумулирующей способностью, смесь должна иметь высокую податливость с целью уменьшения напряжений, вызывающих образование горячих трещин.

Известна смесь для изготовления литейных форм и стержней, содержащая кварцевый песок, бентонит, противопригарную органическую добавку. С целью повышения пластичности в смесь добавляется органическая добавка - 33 -ный водный раствор латекса 1

Однако данная смесь имеет низкий коэффициент теплоаккумулирующей способности и применение ее не приводит к ликвидации причин образования горячих трещин.

Известна также смесь, содержащая 93-9 масД кварцевого песка, хромита, магнезита, или хромомагнезита, мас. серпентина, дунита или их смеси и бентонита в качестве

10 связующего.. Серпентин - силикат ма-гния и железа - нейтрален () и не пригорает к отливке, дунит огнеупорен t2j.

15

При их использовании в отливках не образуются ужимины. Они увеличивают текучесть смеси и связывают избыточную воду. Смесь позволяет получать качественные отливки, но

20 получить качественные стальные отливки (без трещин) при любых сочетаниях компонентов смеси невозможно. Это связано с низкой поллтливостью

смеси и относительно высоким .коэффициентом теплоаккумулирующей способности.

Наиболее близкой к изобретению по технической сущности является $ смесь, содержащая, масД:

Огнеупорную

глину18-2А

Корунд18-22

Магнезитохромит 10, Ю

Ортофосфорную

кислоту21-24

Молотый шамот

Графит , Остальное

Прочность на сжатие смеси до об- «ига составляет 7,2-11,3 кгс/см , а послеобжига 320-4l6 кгс/см.

Термостойкость смеси, определяемой по относительному падению прочности за 1 теплосмену, составляет 20 0,9-1,7%, коэффицент температуропроводмости смеси - (0,66-0,73) llTwcD.

Известная смесь предназначена для получения тонкостенных чугунных отливок, имеет высокую прочность 25 и низкую величину коэффициента температуропроводности. Последнее свойство позволяет получать отливки без отбела.

Целью изобретения является повы- 30 шение скорости затвердевания стальных отливок за счет получения заданной теплоаккумулирующей способности смеси и снижения брака отливок за счет улучшения податливости смеси. 35

Поставленная цель достигается ем, что смесь для изготовления лиейных форм и стержней, включающая гнеупорный наполнитель на основе о киси магния, глинистое связующее, ехнологическую добавку, графит и люмосиликатную добавку, содержит качестве алюмосиликатной добавки олевой шпат при следующем соотноше- 5 ИИ ингредиентов, мас.%:

Графит5-15

Глинистое

связующее5-10

Технологическаяso

добавка3-7

Полевой шпат3-8

Огнеупорный

наполнитель

на основе55

окиси магния Остальное

Кроме того смесь в-качестве маtepиaлa на основе окиси магния содержит магнезит, а в качестве технологической добавки комплексное связующее состава, мас.%: Безмасляный универсальный крепитель на основе отходов переработки сернистых восточных нефтей (УСК) 1-3

Связующее на основе

водорастворимых

лигносульфонатов 1-2

Фенолоспирт2-3

Введением серебристого графита достигается необходимый теплоаккумулирующий эффект. При этом улучшается макро- и микроструктура металла, измельчается зерно. Кроме того, увеличение скоростипродвижения фронта кристаллизации позволяет уменшить сегрегацию ликвирующих элементов , что способствует получению отливок с равномерным распределением элементов по сечению.

Введение полевого шпата улучшает податливость смеси, что способствует снижению литейных напряжений при затрудненной усадке. Полевой шпат дешевый материал и доступен.

В качестве технологической добавки в смеси применяется комплексное связующее, которое состоит из безмасляного универсального крепителя на основе отходов переработки сернистых восточных нефтей (УСК), связующего на основе водорастворимых лигносульфонатов (КБЖ) и фенолоспирта.

Такое сочетание органических связующих обеспечивает достаточную сыру прочность, а сочетание УСК и фенолоспирта оказывает влияние на повышение прочности в сухом состоянии.

Предлагаемая смесь может быть использована для изготовления форм по-сырому. Для этого в смесь необходимо ввести воду, которая позволяет придать смеси необходимую влажность и прочность без применения связующих.

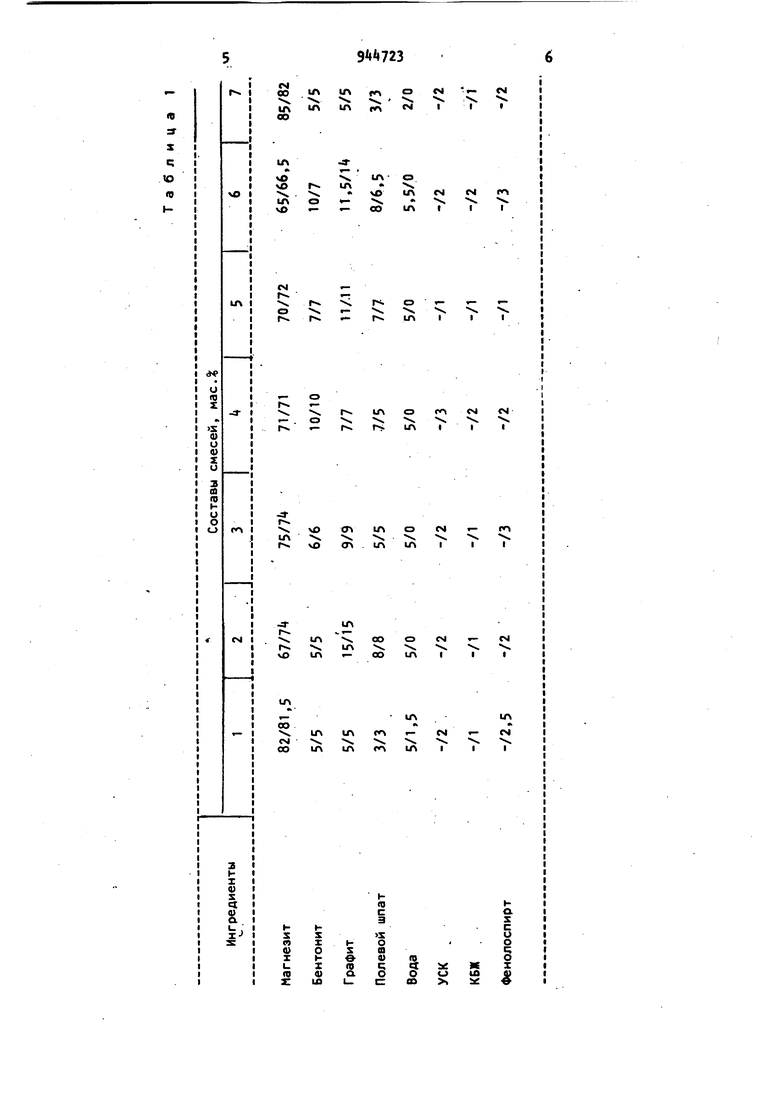

Составы смесей приведены в табл.1 а свойства - в табл. 2.

Смеси составов по табл. 1 приготавливаются в смесителях. Вначале в смеситель помещаются в весовом соотношении магнезит, графит, бентонит и полевой шпат. Эти компоненты в течение 1-2 мин перемешиваются. Затем добавляется вода или комплексное связующее. Смесь перемешивается в течение 5-8 мин после чего готовая смесь пригодна для использования.

Смесь 1 с минимальным содержанием для форм и стержней графита и полевого шпата имеет теплоаккумулирующую способность, равную 502, 4/2

52 ккал/м,-час -град. При этом появляются условия к образованию горячих трещин, так как податливость смесей уменьшается.

Смесь 2 с максимальным содержанием для форм и стержней графита и полевого шпата имеет повышенную теплоаккумулирующую способность 78 ккал/м - град, но низкие прочность по-сырому - 0,6-0,65 кгс/с .(для форм) и 0,3-0,35 кгс/см(для стержней) и газопроницаемость ( ед.), что отрицательно сказывается на качестве отливок.

При содержании в смеси графита ниже Ъ% не достигается необходимый теплоаккумулирующий эффект, вследствие чего в отливках могут образоваться горячие трещину. Использование графита более S% нецелесообразно из-за ухудшения газопроницаемости и снижения прочнбсти смеси.

Содержание полевого шпата в смеси ниже 3 мас. не оказывает существенного влияния на податливость и противопригарные свойства смеси, а выше 8 мас. приводит к снижению .огнеупорности смеси.

Использование смесей, содержащих более 85 мас.% и менее б5 мас.| магнезита, не приводит к получению желаемых результатов из-за низкой прочности в первом случае и низкой газопроницаемости во втором.

Наилучшие показатели получены при использовании смеси 3.

Как следует из табл. 2, невысокая сухая и сырая прочности смесей согласно изобретению позволяют в период кристаллизации и охлаждения стальной отливки сложной конфигурации в форме значительно уменьшить линейные напряжения в отливках, что

в конечном счете способствует резкому снижению образования такого вида брака как горячие трещины. Наиболее, рационально иметь теплоаккумулирующую способность смеси, равную 60-75 ккал/м град. Это обусловлено тем, 4fo увеличение теплоаккумулирующей способности смеси выше 75-80 ккал/мЯ час / , град не оказывает существенного влияния на . время кристаллизации отливок, а использование смесей с более низкой теплоаккумулирующей способностью, чем оказывалось, увеличивает время кристаллизации и охлаждения отливок, что нежелательно может сказаться на их структуре (возможна повышенная ликвидация серы по сечению отливок, а также образование усадочной пористости и трещин).

Формула изобретения

с целью повышения скорости затвердвания отливок за счет получения заданной теплоаккумулирующей способности смеси и снижения брака отвок за счет улучшения податливости смеси, последняя в качестве алюмрсиликатной добавки содержит полево шпат при следующем соотношении ингредиентов, мас.:

Графит5-15

Глинистое

связующее5-10

Технологическая

добавка3-7

Полевой шпат 3-8

Огнеупорный

наполнитель

на основе

окиси магния Остальное

Авторы

Даты

1982-07-23—Публикация

1980-09-24—Подача