Од

ел Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления химически водостойких непы лящик полов промьшшенных и сельскохозяйственных зданий.. Известна полимербетонная смесь Ц включающая, мае.%: Карбамидная смола 8-9,5 Щебень гранитный 50-55 Песок25-30 Андезит ,10-12,5 Полиамидная смола 0,5-2 Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является смесь t2 включающая, мас.%: 9-10 Карбамидная смола Сернокислый анилин 0,3-0,6 52-55 Гранитный щебень 25-27 Кварцевый песок 5-6,5 Молотый андезит 4,5-5 Фосфогипс Остальное Недостатком известных смесей явл ется относительно большая усадка по чаемого бетона при твердении в воздушно-сухих условиях. Цель изобретения - снижение усад ки бетона при твердении в воздушносухих усло.виях. Цель достигается тем, что полиме бетонная смесь, включающая карбамид ную смолу, кислотный отвердитель, в ду и гранитный щебень, содержит в к честве кислотного отвердителя хлори тый аммоний и дополнительно - портландцемент и тсЗнкомолотый синтетиче кий шлак сталеплавильного производства при следующем соотношении комп нентов, мас.%: Карбамидная смола 2-6 Хлористьй аммоний (в пересчете на сухое, вещество) 0,5-1,5 Портландцемент18-25 Тонкомолотый синтетический шлак сталеплавильного производства 5-15 Вода7-9 Гранитный щебень Остальное Способ приготовления этой смеси заключается в предварительном смешивании портландцемента с тонкомоло тым синтетическим шлаком и водой. В полученную однородную смесь це мента, наполнителя и боды вводят 02 минеральный заполнитель и перемешивают в течение 1-2 мин до достижения равномерного распределения цементного теста на зернах заполнителя. Затем вводят раствор карбамидной смолы при плотности 1,23-1,27 г/см в процессе перемешивания в течение 2-3 мин и 20%-ный раствор хлористого аммония. Синтетический шлак электросталеплавильного производства включает следующие окислы, мас.%: А1,0.50, ,5; СаО - остальное. Предлагаемое соотношение компонентов смеси способствует ускорению твердения полимерцементной смеси, оно обеспечивает щелочную активацию полимерцементного вяжущего и по сравнению с кварцевыми наполнителями дает меньшую усадку при твердении и, следовательно, повьш1ает трещиностойкость полимерцементных покрытий. Снижению усадки и увеличению трещиностойкости полимерцементных покрытий способствует также невысокое содержание в предлагаемой смеси карбамидной смолы, которая обеспечивает образования лишь молекулярного слоя полимера.на зернах цемента и заполнителей. В этом случае полимер лишь увеличивает прочность цементного камня при изгибе и гигиеничность, а также сн жает истираемость полимерцементного покрытия полов, делая их непылящими. Предлагаемый способ затворения этой смеси также способствует ускорению ее твердения в первые сроки, что дает возможность производить отделку монолитных полимерцементных полов уже через 24 ч после укладки. В качестве минерального заполнителя применяют гранитный щебень фракций 0-5 и 5-10 мм, соотношение которых в составе минеральной смеси определяется из условия получения наибольшей объемной массы, обеспечивающей минимальную пустотность заполнителя. Для приготовления бетонной смеси осуществляется весовая дозировка всех компонентов в количествах, обеспечивакнцих получение фактической объемной массы бетонной смеси, которая находится в пределах 22602280 кг/м, в зависимости от времени ее уплотнения. Изготовление образцов в виде балочек размером 4x4x16 см производят

3, 11146504

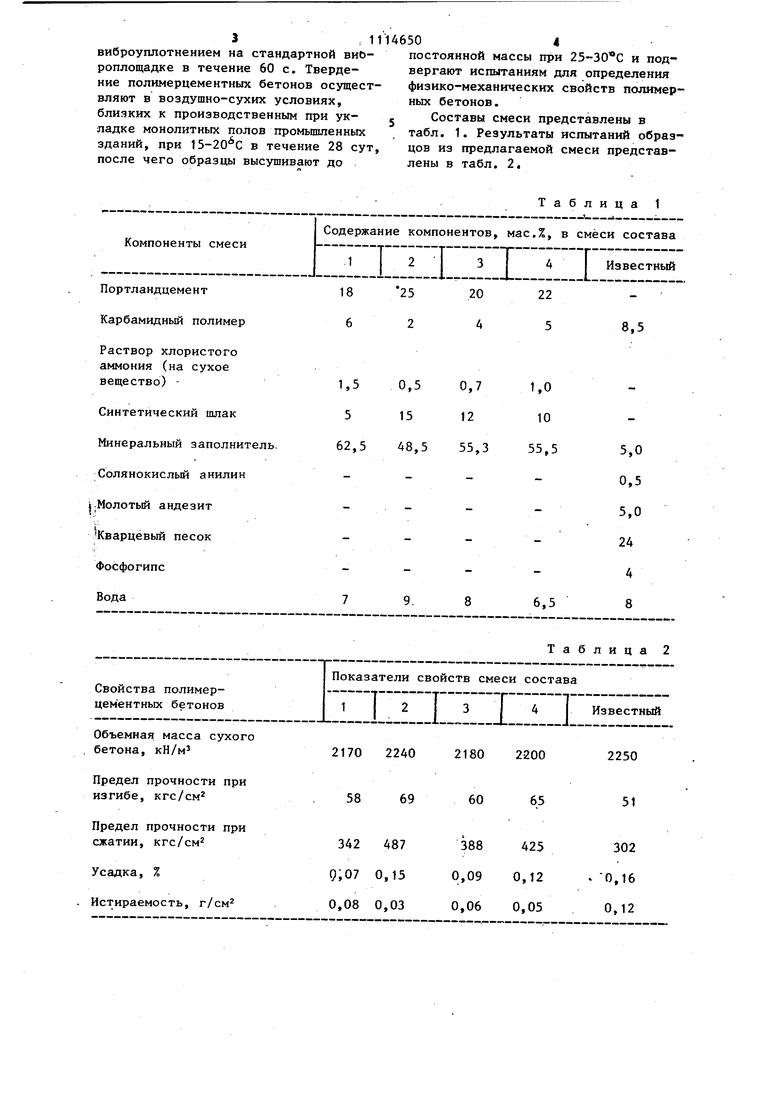

виброуплотнением на стандартной виь- постоянной массы при 25-30С и подроплощадке в течение 60 с. Тверде- вергают испытаниям для определения ние полимерцементных бетонов осущест- физико-механических свойств похшмервляют в воздушно-сухих условиях, близких к производственным при укладке монолитных полов промышленных зданий, при 15-20 С в течение 28 сут,

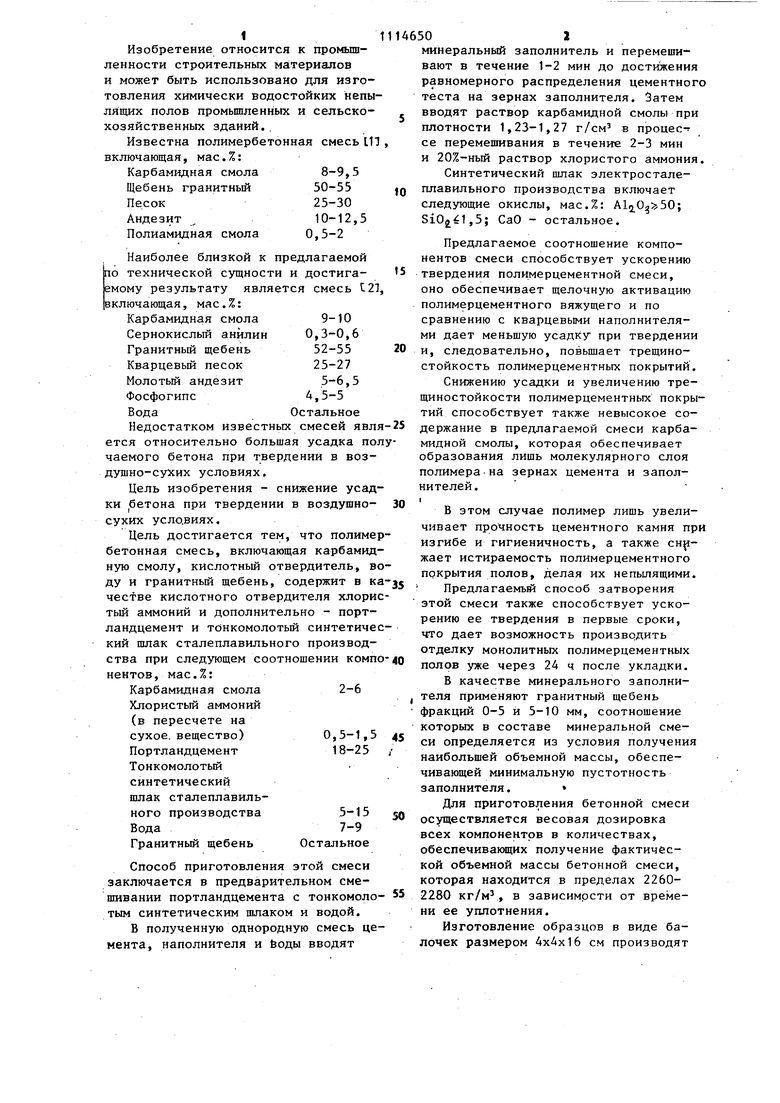

после чего образцы высушивают до Компоненты смеси Портландцемент Карбамидный полимер Раствор хлористого аммония (на сухое вещество) ных бетонов. с

лены в табл. 2, т-щг- м| 1--П1ИЦ-1--Ш-Ш т-пи±д-ттт| гияи и -шг- ..- цжи-и ижпг - ,-- держание компонентов, мас,%, в смеси состава 18 25 1,5 0,5 0,7 1,0 Составы смеси представлены в табл. 1. Результаты испытаний образцов из предлагаемой смеси представТ а б л и ц а 1 i::ni::zEz:i 1-LJ. Известный 6 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимербетонная смесь | 1976 |

|

SU551298A1 |

| Полимербетонная смесь | 1987 |

|

SU1645254A1 |

| Состав для изготовления бетона | 2017 |

|

RU2654988C1 |

| Полмербетонная смесь | 1985 |

|

SU1386605A1 |

| Полимерцементная смесь | 1982 |

|

SU1062193A1 |

| Полимербетонная смесь | 1980 |

|

SU876598A1 |

| КОМПОЗИЦИЯ ДЛЯ УСТРОЙСТВА ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД И ДРУГИХ ИНЖЕНЕРНЫХ СООРУЖЕНИЙ | 2019 |

|

RU2726094C1 |

| Полимербетонная смесь | 1982 |

|

SU1143721A1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОУПЛОТНЯЮЩЕГОСЯ БЕТОНА И БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2659290C1 |

| БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2272013C1 |

ПОЛИМЕРБЕТОННАЯ СМЕСЬ, включающая карбамидную смолу, кислотный отвердитель, воду и гранитный щебень, отличающаяся тем, что, с целью снижения усадки бетона при твердении в воздушно-сухих условиях, она содержит в качестве кислотного отвердителя хористый аммоний и дополнительно - портландцемент и тонкомолотый синтетический шлак сталеплавильного производства при следующем соотношении компонентов, мас.%: Карбамидная смола 2-6 Хлористый аммоний (в пересчете на сухое вещество) 0,5-1,5 Портландцемент , 18-25 Тонкомолотый синтетический шлак сталеплавильного производства5-15 Вода7-9 Гранитный щебень Остальное

Объемная масса сухого бетона, кН/м 2170 2240 Предел прочности при изгибе, кгс/см Предел прочности при сжатии, кгс/см Усадка, % 9;070,15 Истираемость, г/см 0,080,03 5869 342487 2180 2200 388 425 0,09 0,12 0,06 0,05

S111A6506

Из табл. 1 и 2 видно, что составыют очень низкие величины истираемоспредлагаемых полимерцементных бето-ти, что позволяет считать их практинов имеют по прочности марки 300-400,чески неш шя1цими, и малую усадв зависимости от содержания полимер-ку, что повышает их трещиностой.связующего вещества. Эти бетоны име-кость.

Авторы

Даты

1984-09-23—Публикация

1982-09-24—Подача