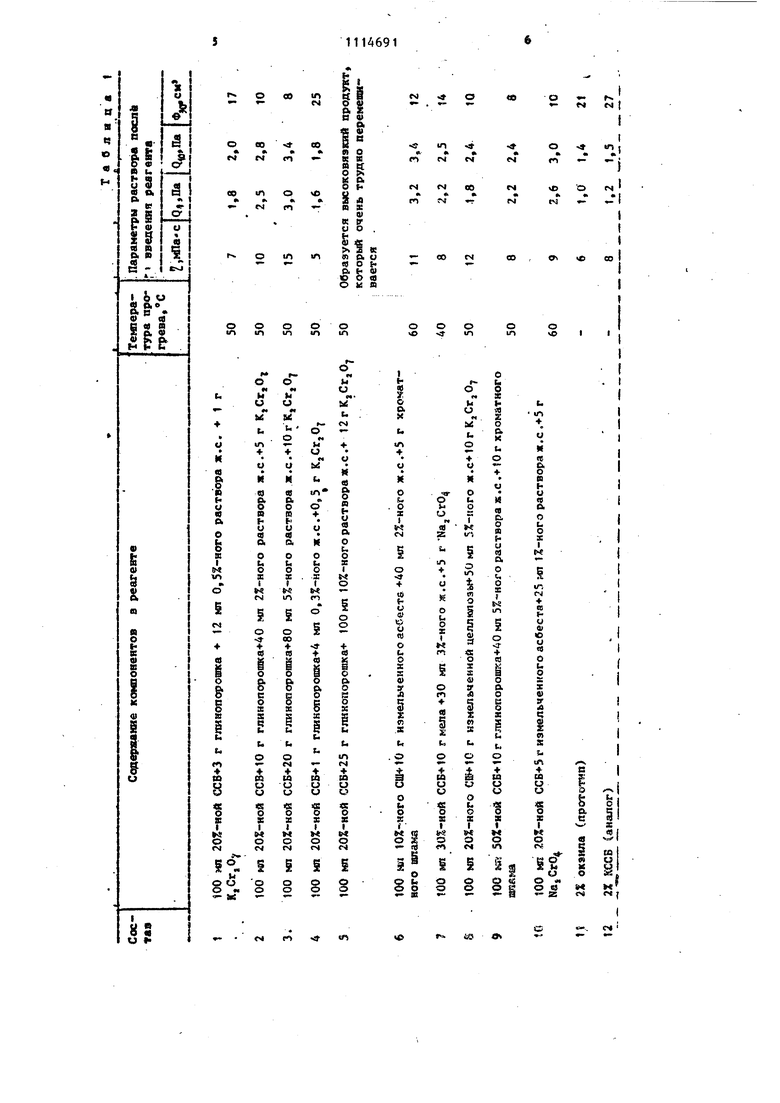

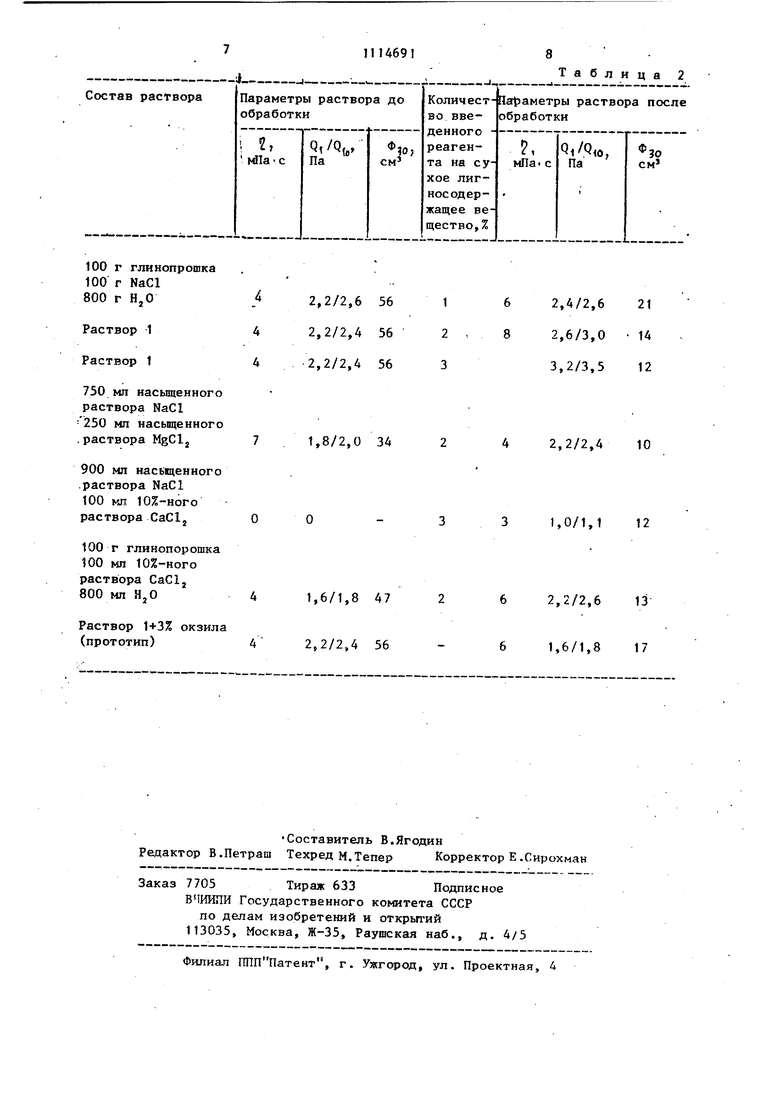

Изобретение относится к бурению нефтяных и газовых скважин, в частности к получению реагентов для буровых растворов. Известен способ получения лигносульфонатного реагента, включакяций об работку сульфит-спиртовой барды (сев) 8 вес.ч. 30%-ного формалина и 50 вес.ч. концентрированной серной кислоты (плотностью 1840 кг/м). Смесь нагревают до 95°С и в течение 1, ч осуществляют конденсацию. Полученную смесь 20-25%-ной концентрации нейтрализуют 40-45%-ным раствором каустической соды до рН 10-12, добавляют 1 вес .4. фенола и сушат до Твердого состояния fj . Недостатками данного способа получения реагента на основе ССБ являются сложность технологического продес-20 са и его энергоемкость, а также высо кий расход агрессивных материалов. Наиболее близким к предлагаемому является способ окисления ССБ или сульфитного щелока (СЩ) хромпиком, согласно которому получают хромлигно сульфонатокзил. Способ включаетобработку 30-35%-ной ССБ серной кислотой и хромпиком до рН 1-1,5. Смесь перемешивают, отстаивают, отделяют осадок гипса, производят частичную .нейтрализацию до рН 4-4,5 и высушивают. Весовые соотношения компонентов (на сухое вещество) :ССБ 1, хромпик 0,09-0,13 серная кислота 0,120,16} каустик 0,06-0,07 z . Недостатки известного способа полу чения реагента на основе сульфитспиртовой барды - сложность и энергоемкость процесса,- необходимость при менения специального оборудования, использоваьше агрессивных материалов низкие структурообразующие свойства реагента и его невысокая способность снижать фильтрацию буровых раство$)ов Цель изобретения - повьшение струк турообразукш их свойств реагента и его способности снижать фильтрацию буровых растворов при одновременном упрощении технологии приготовления реагейта. Поставленная цель достигается тем что согласно способу получения лигно сульфонатного реагента для буровых растворов, включакщеку перемепшвание сульфит-спиртовой барды или сульфитн го щелока с соединением шестивалеят него хрома, Б сулыЬит-спиртовую барду 1 91J или сульфитный щелок предварительно вводят твердый наполнитель и 0,5-5,0%ный водный раствор жидкого стекла в массовом соотношении 1:3-1:3. В качестве твердого наполнителя используют мелкоизмельченньй асбест, или мелкоизмельченную целлюлозу, или глину, или мел. Соединение шестивалентного хрома вводят в сухом виде в количестве 110 вес..%, процесс ведут при 40-60°С в любом смесителе в течение 15-30 мин. Размер частиц асбеста или целлюлозы не должен превышать 0,2 мм. В качестве соединения шестивалентного хрома используют бихромат калия , или хромовокислый натрий NajCrO, или хроматньй шлам, представляющий/ собой отход промышленности хромовых соединений и имеющий состав, вес.%: СгОз 16,- SiO 7,0; Fe,,0j 6,5г СаО 32,25MgO 28,7 Реагент можно готовить на целлюлозно-бумажных комбинатах, где имеются отходы - ССБ или Cllij или нейосредственно на буровой. Пример.В 100 мл 20%-ной ССБ вводят 20 г глинопорошка и 80 мл 5%-ного раствора жидкого стекла (ж,с.) и тщательно размеишвают. После этогораствор обрабатывают 10 г (бихромата калия). Нагревают до и в течение 15 мин ведут прогрев реакционной смеси. Затем смесь охлаждают и вводят в буровой раствор. В соответствии с указанной мето,цикой получают различные с оставы реагента, действие которого оценивают по улучшению параметров-глинистого бурового раствора, имеющего р 1100 кг/м; 7 5,0 мПа.с, 1,5/1,6; см . Количество.введенного реагента составляет 2% в пересчете на сухое лигносодержащее вещество. Данные испытаний приведены в табл. Как видно из представленных в табл, 1 данных упрощается технология получения реагента, причем используют дешевые широкодоступные материалы. Его можно использовать для получения и обработки буровых растворов на водкой основе. Уменьа ение указанных концентраций не позволяет получить зысококонцентрированный реагент. Повышение кон3Пцентраций создает большие трудности при смешении ингредиентов. Увеличение температуры прогрева.вы ше создает трудности при растворении реагента, вместе с тем повьпиается способность реагента снижать фильтрацию при повышении температуры. При температуре ниже процесс слишком растягивается во времени. В табл. 2 приведены параметры различных буровых растворов, в которые вводят реагент, имеющий состав 10 (табл. 1). 91 Анализ данных табл. 1 и 2 показывает, что предлагаемый реагент позволяет улучшить структурно-механические и фильтрационные свойства бу« ровых растворов. Реагенты (2 и 3) разжижают раствор и снижают его фильтрацию. Однако в минерализованных системах гораздо важнее создавать структуру в растворе. Улучшет1е свойств буровых растворов происходит в результате оптималь-. кого конденсирования лигносодержащих веществ на поверхности инертного материала, увеличивающего его структурирующую и кольматирующую способности.

1,8/2,0 34

1,6/1,8 47

2,2/2,4 56

2,2/2,4

10

1,0/1,112

2,2/2,6

13 1,6/1,8

17

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОСОДЕРЖАЩЕГО ЛИГНОСУЛЬФОНАТНОГО БУРОВОГО РЕАГЕНТА | 2000 |

|

RU2162873C1 |

| Способ приготовления лигносульфонатного реагента для обработки буровых растворов | 1986 |

|

SU1491878A1 |

| Буферная жидкость,разделяющая буровой и цементный растворы | 1983 |

|

SU1155723A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУРОВОГО РЕАГЕНТА | 2008 |

|

RU2375404C1 |

| ВЯЗКОУПРУГИЙ РАЗДЕЛИТЕЛЬ БУРОВЫХ ПОТОКОВ | 1997 |

|

RU2132446C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ БУРОВОГО РАСТВОРА | 2010 |

|

RU2443747C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУРОВОГО РАСТВОРА | 2010 |

|

RU2451042C1 |

| Буровой раствор | 1983 |

|

SU1227643A1 |

| Способ получения бурового реагента для глинистых растворов | 2018 |

|

RU2708428C1 |

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956537A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ, включающий перемешивание сульфит-спиртовой барды или сульфитного щелока с соединением шестивалентного хрома, отличающий.с я тем, что, с целью повьшения структурообразующих свойств реагента и его способности снижать фильтрацию буровых растворов при одновременном упрощении технологии получения реагента, в сульфит-спиртовую барду или сульфитньп щелок предварительно вводят твердый наполнитель и.О,5-5,0%ный водный раствор жидкого стекла в массовом соотношении 1:3-1:5. 3 2. Способ по п. 1, отлича. ющ и и с я тем, что в качестве твердого наполнителя используют мелкоизмельченный асбест ктти мелкоизмельченную целлюпозу., или глину, или2 мел.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Баранов B.C | |||

| и др | |||

| Новый реагент КССВ для улучшения качества глинистых растворов | |||

| - Нефтяное хозяйство, 1959, № 7, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кистер Э.Г.и др | |||

| Получение и применение окзила | |||

| В кн: Химическая обработка буровьк и цементных растворов | |||

| Труды ВНИИБТ, вып | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1984-09-23—Публикация

1983-04-18—Подача