ОС

СП

О5

Изобретение относится к очистке газов от вредных органических веществ, а именно предельных и непредельных углеводородов, кислородсодержащих органических веществ и оксида углерода, содержащихся в отходящих газах в виде примесей, производству битума и синтетических жирных кислот, идентичных по своему качественному составу, и может быть использовано в химической и нефтехимической промыщленности.

Известен способ очистки газов от органических примесей путем высокотемпературного сжигания их в цилиндрических вихревых топках вертикальных и горизонтальных печей, заключающийся в сжигании газообразных продуктов в четырех зонах печи. Максимальная температура в последней зоне топочного пространства поддерживается в пределах 500-600°С 1.

Недостаток этого способа - необходимость поддержания высоких температур в предыдущих зонах.

Для сжигания органических примесей, содержащихся в отходящих газах, известна установка для сжигания органических примесей отбросных газов химических производств, в которой топочная камера подключена последовательно при помощи пережима к циклонной камере для подачи и смещения продуктов сгорания топлива и аэросмеси из отходящих газов и воздуха 2.

Однако сжигание органических примесей, содержащихся в отходящих газах, осуществляется за счет раскаленной внутренней поверхности огнеупорной кладки, служащей катализатором. Кроме того, недостатками высокотемпературного сжигания являются высокие энергетические затраты, связанные с подогревом газов до 1000-1200° возможность образования окислов азота и канцерогенных веществ. Поддержание в топке режимной температуры связано с частными ремонтами внутренней арматуры топки, выходом из строя термопар.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ очистки отходящих газов от органических примесей и оксида углерода путем высокотемпературного сжигания в присутствии катализатора 3.

Устройство для осуществления известного способа содержит камеры горения и дожигания и установленные на выходе из камеры дожигания пакетники с катализатором 3.,

Недостатком известного технического рещения является низкая эффективность процесса вследствие возможности отравления наиболее активных катализаторов при их непосредственном контакте с очищаемыми газами. При использовании более стойких катализаторов, но менее активных, эффективность очистки низка.

Размещение пакетиков с катализаторами на выходе из камеры дожигания, занимающих все поперечное сечение камеры, увеличивает сопротивление устройства, вследствие

чего уменьщается эффективность его работы.

Цель изобретения - повыщение эффективности процесса очистки отходящих газов.

Поставленная цель достигается тем, что

согласно способу очистки отходящих газов от органических примесей и оксида углерода путем высокотемпературного сжигания их в присутствии катализатора, газы пропускают последовательно через два слоя

алюмомеднохромоокисного катализатора, затем через слой алюмоплатинового катализатора при температуре 500-550°С.

Устройство для очистки отходящих газов от органических примесей и оксида углерода, содержащее камеры горения и дожига0 ния и установленные на выходе из камеры дожигания пакетники с катализатором, снабжено установленным на входе в камеру дожигания секционным контейнером с катализатором, а пакетники с катализатором установлены в газоходе за камерой дожигания под углом 10-30° относительно плоскости поперечного сечения газохода.

В секционных контейнере и пакетниках используются катализаторы промышленной грануляции - алюмомеднохромоокисный в качестве первого и второго по ходу

0 газа слоев и алюмоплатиновый типа АП-64, отработанный в процессе «платформинга в качестве третьего слоя. Применение в качестве первого и второго слоев алюмомеднохромоокисного катализатора позволяет предотвратить отравление более активного платинового катализатора контактными ядами-сероводородом, меркаптанами. При размещении первым по ходу газа слоя платинового катализатора активность последнего быстро снижается. Послойное разме0 щение катализаторов в конкретных зонах выбрано с учетом гетерогенно-гомогейного характера процесса глубокого окисления органических примесей до СО и паров воды.

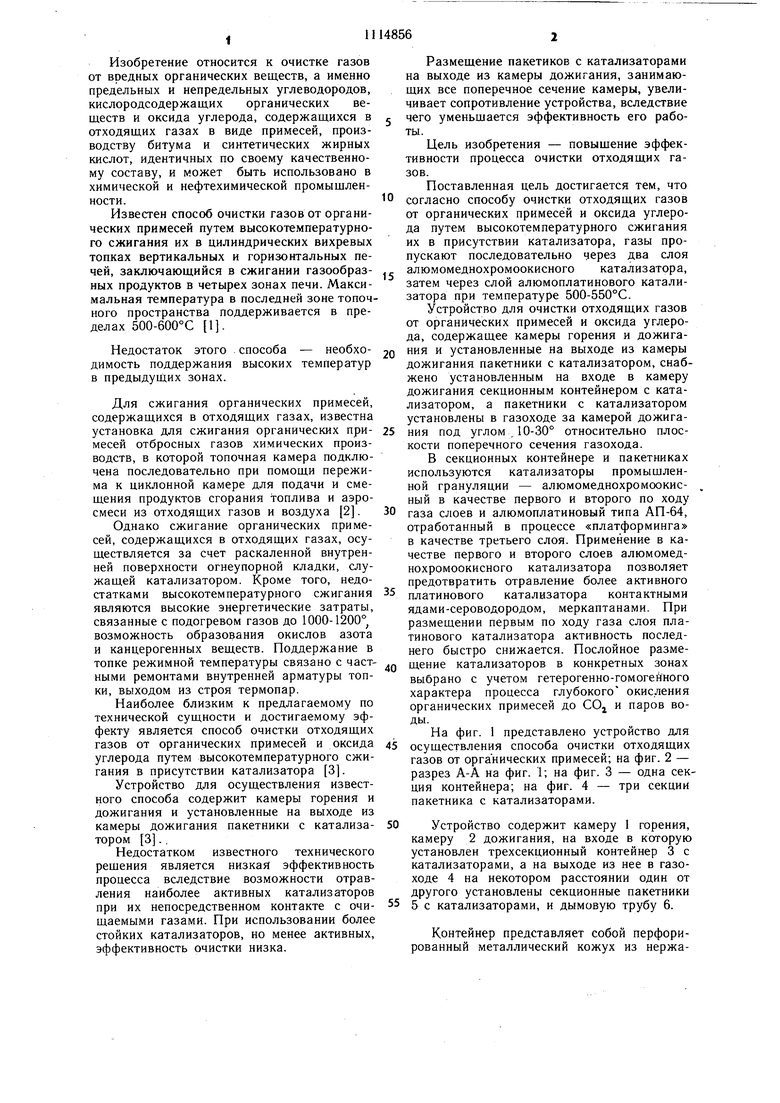

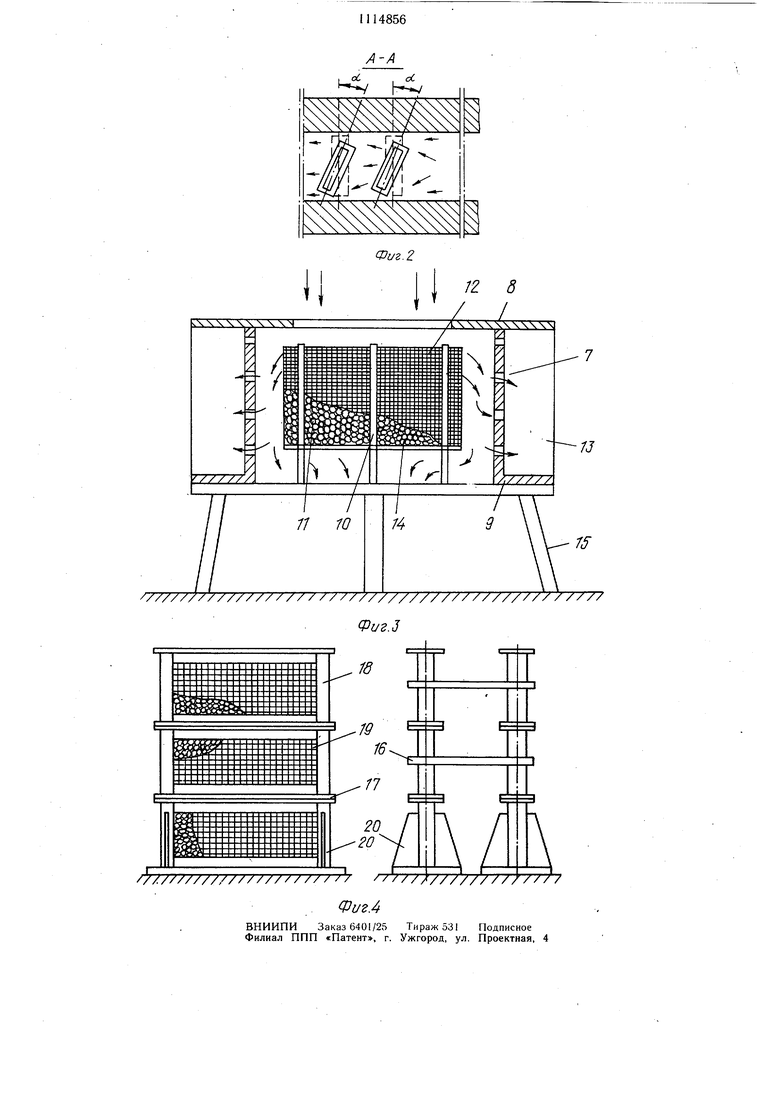

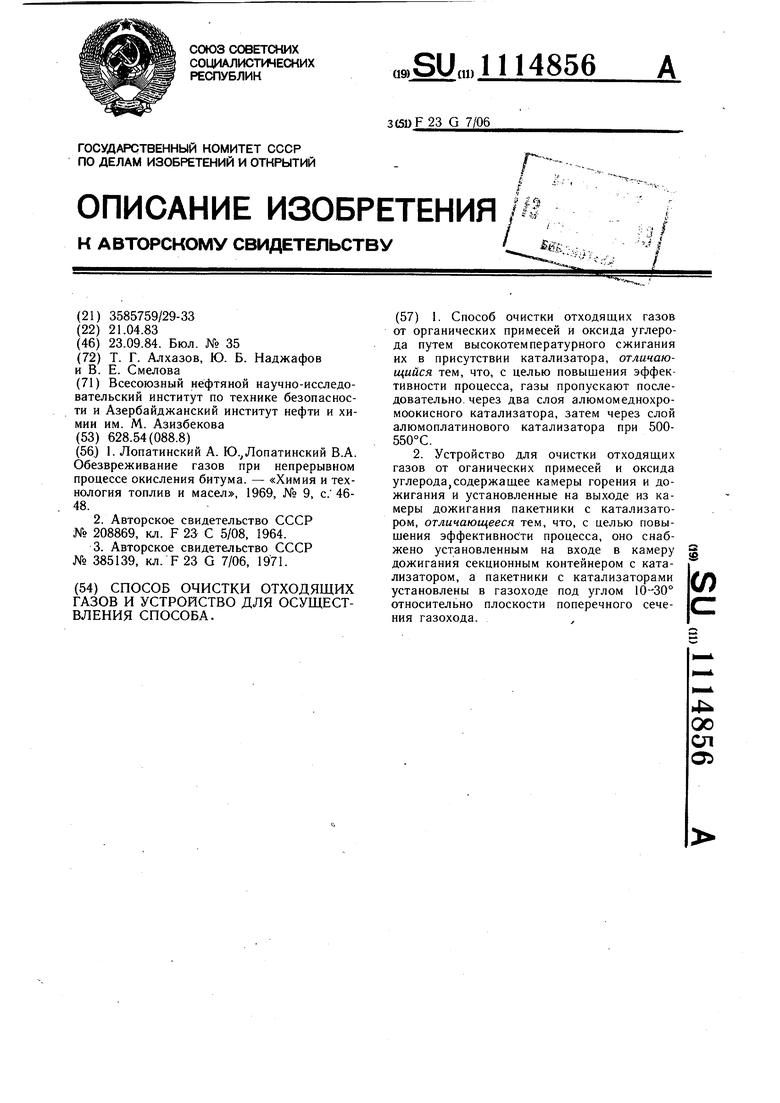

На фиг. 1 представлено устройство для

5 осуществления способа очистки отходящих газов от органических примесей; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - одна секция контейнера; на фиг. 4 - три секции пакетника с катализаторами.

0 Устройство содержит камеру 1 горения, камеру 2 дожигания, на входе в которую установлен трехсекционный контейнер 3 с катализаторами, а на выходе из нее в газоходе 4 на некотором расстоянии один от другого установлены секционные пакетники

5 5 с катализаторами, и дымовую трубу 6.

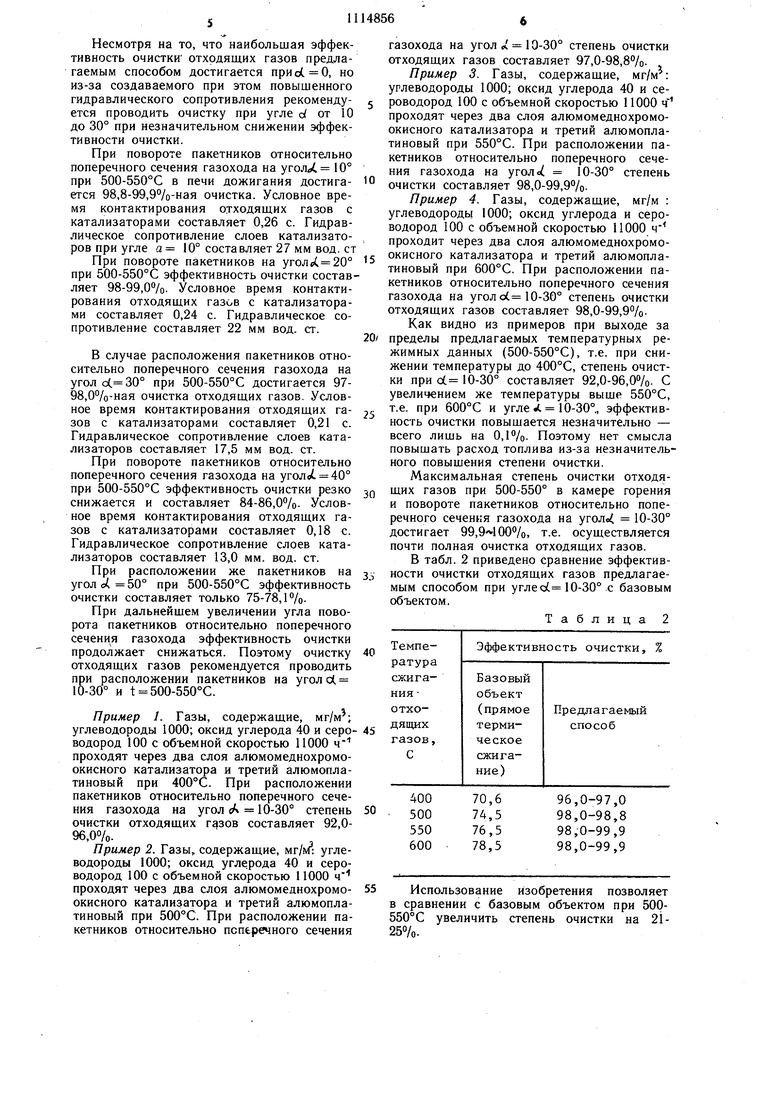

Контейнер представляет собой перфорированный металлический кожух из нержавеющей стали, ограниченный с двух сторон фланцами 8 и 9.

Внутри кожуха расположено тело 10 контейнера 3 с гранулированным катализатором 11. Конструктивно тело контейнера представляет собой круглый металлический каркас, выполненный из нержавеющей стали и обтянутый фильтровальной сеткой 12 из нержавеющей стали. Для устранения возможного вспучивания и деформации установлены ребра 13 жесткости. На дно 14 контейнера засыпается алюмомеднохромоокисный катализатор.

При сжигании газов в печи с вертикальной топкой контейнер на металлической треноге 15 устанавливается после перегородки в камере дожигания (как показано на фиг. 1), а в случае же использования печи с горизонтальной топкой контейнер размещается после циклонной камеры.

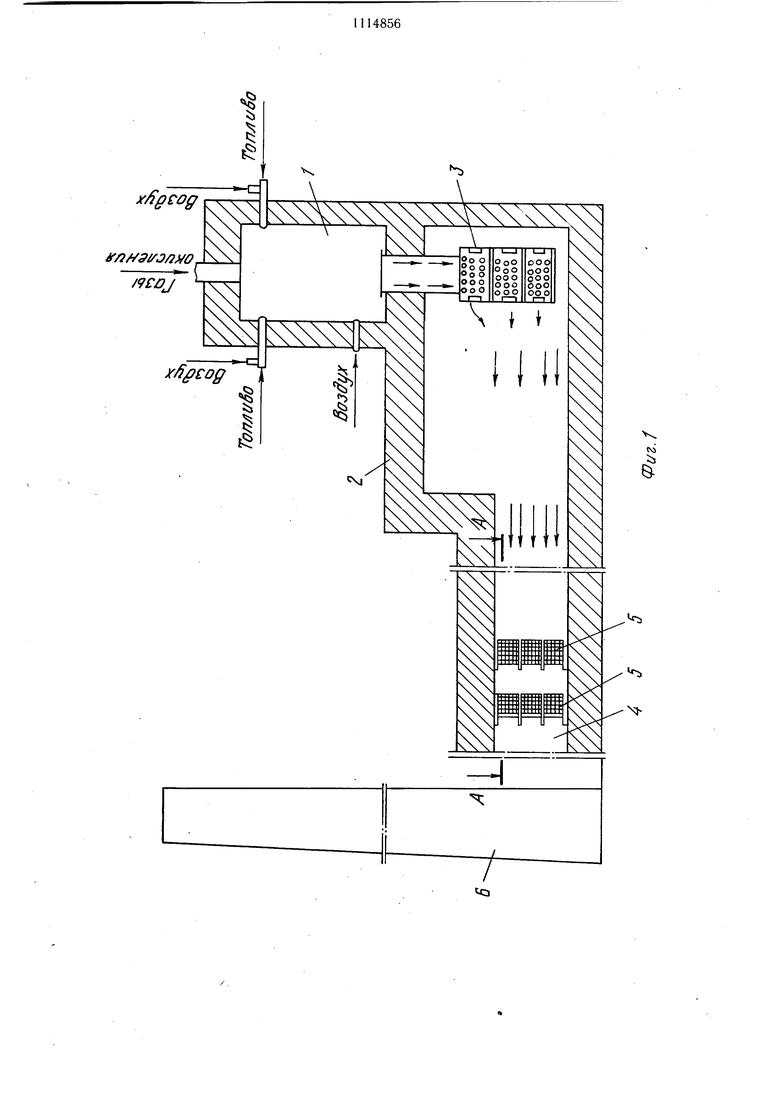

На некотором расстоянии от контейнера в газоходе печи по ходу движения газов устанавливаются два секционных пакетника (фиг. 3) зоны II и III. Второй пакетник крепится с первым с помощью двух держателей 16. Пакетник с двух сторон ограничен фланцами 17 и состоит из трех секций, каждая из которых - прямоугольный металлический каркас 18, сваренный из полосового проката и обтянутый фильтровальной сеткой 19. Нижние секции пакетника имеют опорные косынки 20. Каждая секция пакетника засыпается катализатором. Три секции первого пакетника и нижняя секция второго заполнены алюмомеднохромовым катализатором. Остальные две секции второго пакетника заполнены катализатором АП-64.

Устройство работает следующим образом.

Отходящие газы поступают в камеру 1 горения,смещиваются с продуктами горения топлива и поступают через трехсекционный контейнер 3 с катализаторами (зона I) в камеру 2 дожигания и затем через секционные пакетники 5, размещенные в газоходе (первый по ходу движения газов пакетник - зона II, второй - зона III), в дымовую трубу и выбрасываются в атмосферу.

На опытной установке проведены исследования зависимости эффективности процесса очистки газов от температуры процесса и размещения пакетников с катализаторами в газоходе.

Результаты исследований представлены в табл. 1.

При расположении пакетников перпендикулярно относительно поперечного сечения газохода () при 500-550°С в печи дожигания достигается 99-99,8%-ная очистка отходящих газов. Условное время контактирования отходящих газов с катализаторами составляет 0,3 с. Гидравлическое сопротивление катализаторов (37 мм вод. ст) преодолевается естественной тягой, регулируемой шибером печи, но может быть уменьщено и путем поворота пакетников, расположенных в газоходе печи на уголй. .

Таблица 1

Несмотря на то, что наибольшая эффективность ОЧИСТКИ отходящих газов предлагаемым способом достигается прис(.0, но из-за создаваемого при этом повышенного гидравлического сопротивления рекомендуется проводить очистку при угле of от 10 до 30° при незначительном снижении эффективности очистки.

При повороте пакетников относительно поперечного сечения газохода на уголг С 10° при 500-550°С в печи дожигания достигается 98,8-99,9/о-ная очистка. Условное время контактирования отходящих газов с катализаторами составляет 0,26 с. Гидравлическое сопротивление слоев катализаторов при угле а 10° составляет 27 мм вод. ст

При повороте пакетников на уголеС 20° при 500-550°С эффективность очистки составляет 98-99,0/о. Условное время контактирования отходящих газов с катализаторами составляет 0,24 с. Гидравлическое сопротивление составляет 22 мм вод. ст.

В случае расположения пакетников относительно поперечного сечения газохода на уголоС 30° при 500-550°С достигается 9798,0%-ная очистка отходящих газов. Условное время контактирования отходящих газов с катализаторами составляет 0,21 с. Гидравлическое сопротивление слоев катализаторов составляет 17,5 мм вод. ст.

При повороте пакетников относительно поперечного сечения газохода на . 40° при 500-550°С эффективность очистки резко снижается и составляет 84-86,0%. Условное время контактирования отходящих газов с катализаторами составляет 0,18 с. Гидравлическое сопротивление слоев катализаторов составляет 13,0 мм. вод. ст.

При расположении же пакетников на уголо(50° при 500-550°С эффективность очистки составляет только 75-78,1%.

При дальнейщем увеличении угла поворота пакетников относительно поперечного сечения газохода эффективность очистки продолжает снижаться. Поэтому очистку отходящих газов рекомендуется проводить при расположении пакетников на уголо(. 10-30° и t 500-550°C.

Пример 1. Газы, содержащие, мг/м углеводороды 1000; оксид углерода 40 и сероводород 100 с объемной скоростью 11000 ч проходят через два слоя алюмомеднохромоокисного катализатора и третий алюмоплатиновый при 400°С. При расположении пакетников относительно поперечного сечения газохода на угол А 10-30° степень очистки отходящих составляет 92,096,0%.

Пример 2. Газы,, содержащие, мг/ivf: углеводороды 1000; оксид углерода 40 и сероводород 100 с объемной скоростью 11000 ч проходят через два слоя алюмомеднохромоокисного катализатора и третий алюмоплатиновый при 500°С. При расположении пакетников относительно поперечного сечения

газохода на угол л 10-30° степень очистки отходящих газов составляет 97,0-98,8%.

.

Пример 3. Газы, содержащие, мг/м углеводороды 1000; оксид углерода 40 и сероводород 100 с объемной скоростью 11000 ч проходят через два слоя алюмомеднохромоокисного катализатора и третий алюмоплатиновый при 550°С. При расположении пакетников относительно поперечного сечения газохода на уголо{ 10-30° степень очистки составляет 98,0-99,9%.

Пример 4. Газы, содержащие, мг/м : углеводороды 1000; оксид углерода и сероводород 100 с объемной скоростью 11000 ч проходит через два слоя алюмомеднохромоокисного катализатора и третий алюмоплатиновый при 600°С. При расположении пакетников относительно поперечного сечения газохода на угол оС 10-30° степень очистки отходящих газов составляет 98,0-99,9%.

Как видно из примеров при выходе за / пределы предлагаемых температурных режимных данных (500-550°С), т.е. при снижении температуры до 400°С, степень очистки при о( 10-30° составляет 92,0-96,0%. С увеличением же температуры выше 550°С, т.е. при 600°С и угле 10-30°., эффективность очистки повышается незначительно - всего лищь на 0,1%. Поэтому нет смысла повышать расход топлива из-за незначительного повышения степени очистки.

Максимальная степень очистки отходящих газов при 500-550° в камере горения и повороте пакетников относительно поперечного сечения газохода на уголо( 10-30° достигает 99,, т.е. осуществляется почти полная очистка отходящих газов.

В табл. 2 приведено сравнение эффективности очистки отходящих газов предлагаемым способом при углео1 10-30° с базовым объектом.

Таблица 2

55 Использование изобретения позволяет в сравнении с базовым объектом при 500550°С увеличить степень очистки на 2125%.

)

if/if/9i :)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки отходящих газов | 1986 |

|

SU1388662A1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ОТХОДЯЩИХ ГАЗОВ ОТ СМОЛИСТЫХ ВЕЩЕСТВ | 1995 |

|

RU2099132C1 |

| СПОСОБ ВЫСОКОТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ, ПАСТООБРАЗНЫХ, ИХ СМЕСЕЙ И ТВЁРДЫХ ОТХОДОВ | 2016 |

|

RU2614999C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2183794C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2011 |

|

RU2484906C1 |

| СПОСОБ ОТВОДА И ОЧИСТКИ ГАЗОВ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2426799C1 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2380612C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137044C1 |

| ТЕРМОКАТАЛИТИЧЕСКАЯ УСТАНОВКА ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ НЕРАДИОАКТИВНЫХ ОТХОДОВ | 2017 |

|

RU2696906C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420452C1 |

1. Способ очистки отходящих газов от органических примесей и оксида углерода путем высокотемпературного сжигания их в присутствии катализатора, отличающийся тем, что, с целью повышения эффективности процесса, газы пропускают последовательно, через два слоя алюмомеднохромоокисного катализатора, затем через слой алюмоплатинового катализатора при 500550°С. 2. Устройство для очистки отходящих газов от оганических примесей и оксида углерода,содержащее камеры горения и дожигания и установленные на выходе из камеры дожигания пакетники с катализатором, отличающееся тем, что, с целью повыщения эффективности процесса, оно снабS жено установленным на входе в камеру дожигания секционным контейнером с ката(Л лизатором, а пакетники с катализаторами установлены в газоходе под углом 10-30° относительно плоскости поперечного сечения газохода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лопатинский А | |||

| Ю.Лопатинский В.А | |||

| Обезвреживание газов при непрерывном процессе окисления битума | |||

| - «Химия и технология топлив и масел, 1969, № 9, с | |||

| МАШИНА ДЛЯ ДВУСТОРОННЕЙ ФОРМОВКИ РАДИАТОРОВ ДЛЯ ОТОПЛЕНИЯ И Т.П. ПРЕДМЕТОВ | 1926 |

|

SU4648A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-23—Публикация

1983-04-21—Подача