Изобретение относится к сельскому хозяйству и может быть использовано при прессовании стебельчатою материала, в частности льна.

Известен способ прессования стебельчатого материала, включающий подачу материала в прямоугольную прессовальную камеру с задней стенкой и механизмом ее открывания и создание прессуюа1его усилия с последующей обвязкой спрессованного материала 1.

Известен способ,прессования стебельчатого материала, включающий периодические подачу материала в прессовальную камеру поршневого типа с задней стенкой, создание прессующего усилия в направлении к задней стенке, ее перемещение з направлении от поршня и обвязку вновь получаемого тюка материала 2.

Недостатком данных способов является невозможность получения в одной прессовальной камере тюков различных размеров. Необходимость получения тюков (кип) с различными размерами может возникнуть., например, при прессовании льна в зависимости от вида прессуемого сырья - льносоломы и льнотресты. Кипы из льнотресты должны иметь больщую массу - 500 кг и более, так как они не проходят операцию мочки, а больщая масса облегчает механизацию их погрузки к рязгрузки. Льносолокз |1роходит на льнозаводе операцию .мочки, вследствие чего ее вес увелич1шается во влажном состоянии в 5-6 раз, и кипа весом 500 кг после мочки весит 2,5-3 т. Размеры кип из льносоломы ограничиваются также размера.ми мочильных камер. Следовательно, для прессования льносоломы и льнотресты необходимо и.меть два известных пресса, что приводит к повыщенным энергозатратам.

Цель изобретения - снижение энергоемкости при прессовании гюков различных размеров.

Поставленная цель достигается тем, что заднюю перемещают на величину, крагную размеру получаемого тюка, приче.м каждое перемещение осуществляют перед началом формирования последующего тюка и после обвязки предыдущего.

Прессование прово.аят следующим образом.

Заднюю стенку устанавливают внутри прессовальной камеры на требуемый размер тюка (кипы). В прессовальную камеру подают прессуемый материал и производят прессование в направлении к задней стенке. Спрессованный материал обвязывают, перемещают заднюю стенку и устанавливают ее внутри прессовальной камеры на размер обвязанного тюка или на конце прессовальной камеры, если размер тюка равен половине длины камеры. В данном случае заднюю стенку переме1цают на ве./шчину, кратную размеру тюка в направлении усилия прессования. Затем снова подают прессуемый материал в прессовальную камеру, причем обвязанный тюк проталкивается до упора в заднюю стенку.

Если в прессовальной камере помещается более .цвух тюков требуемого размера, опять переставляют заднюю стенку по длине ка.меры и производят дальнейщее прессование и обвязку материала. Перестановку задней стенки осуществляют до тех пор, пока она не окажется на выходном конце прессовальной камеры. В этом положении стенку фиксируют на все остальное врем яработы пресса с тюками данного размера. Выталкивание обвязанного тюк-а из прессоваль.ной камеры производится следующей порцией материала. После выпадануя тюка из пресса задняя стенка закрывается, следующий тюк поджимается до упора к задней стенке, а прессование нового тюка осуществляется к предыдущим тюкам, расположенным в прессовальной камере.

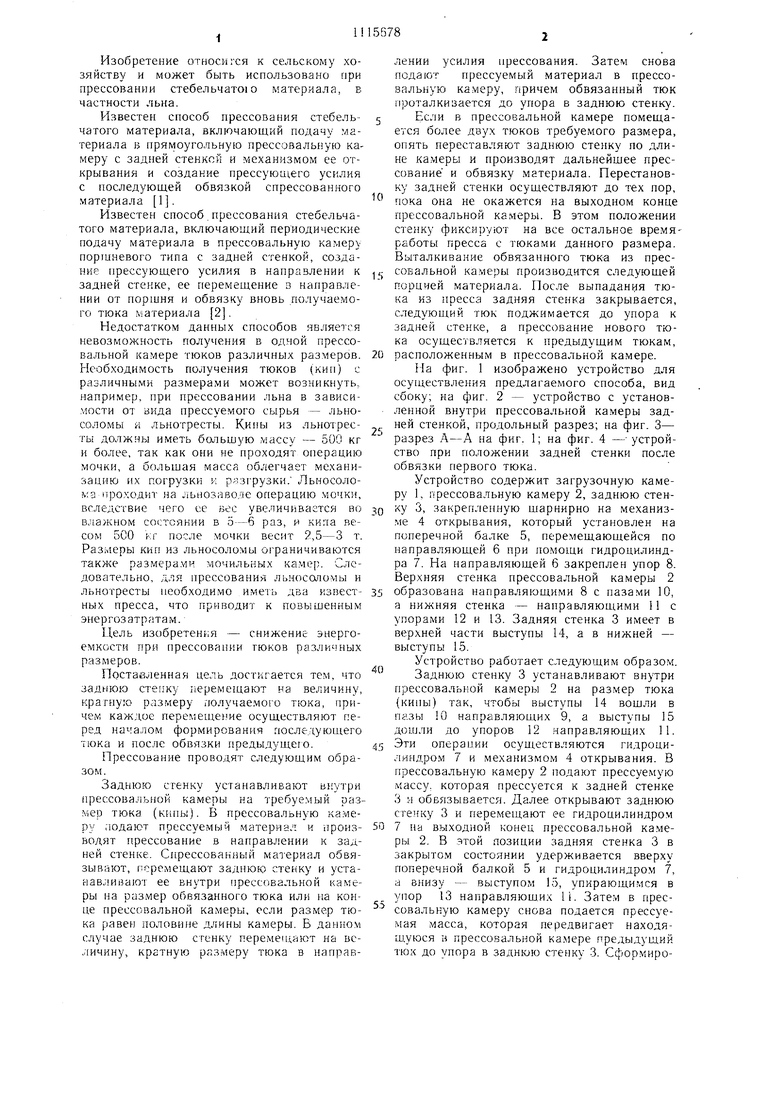

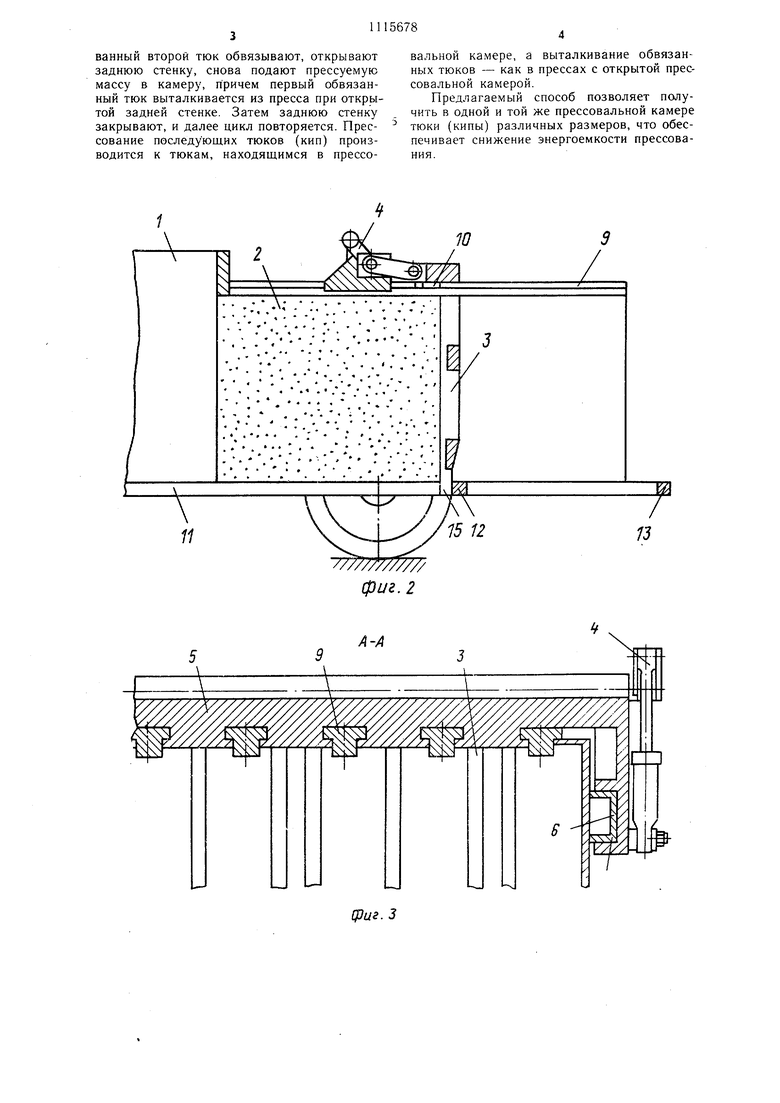

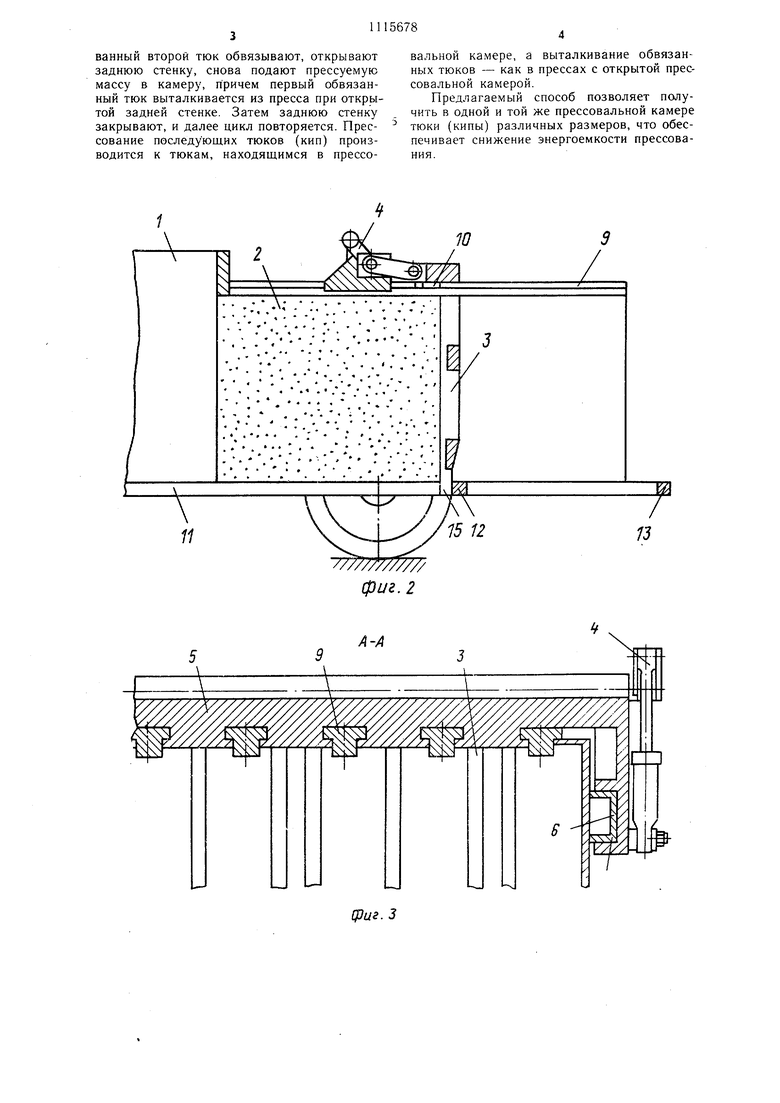

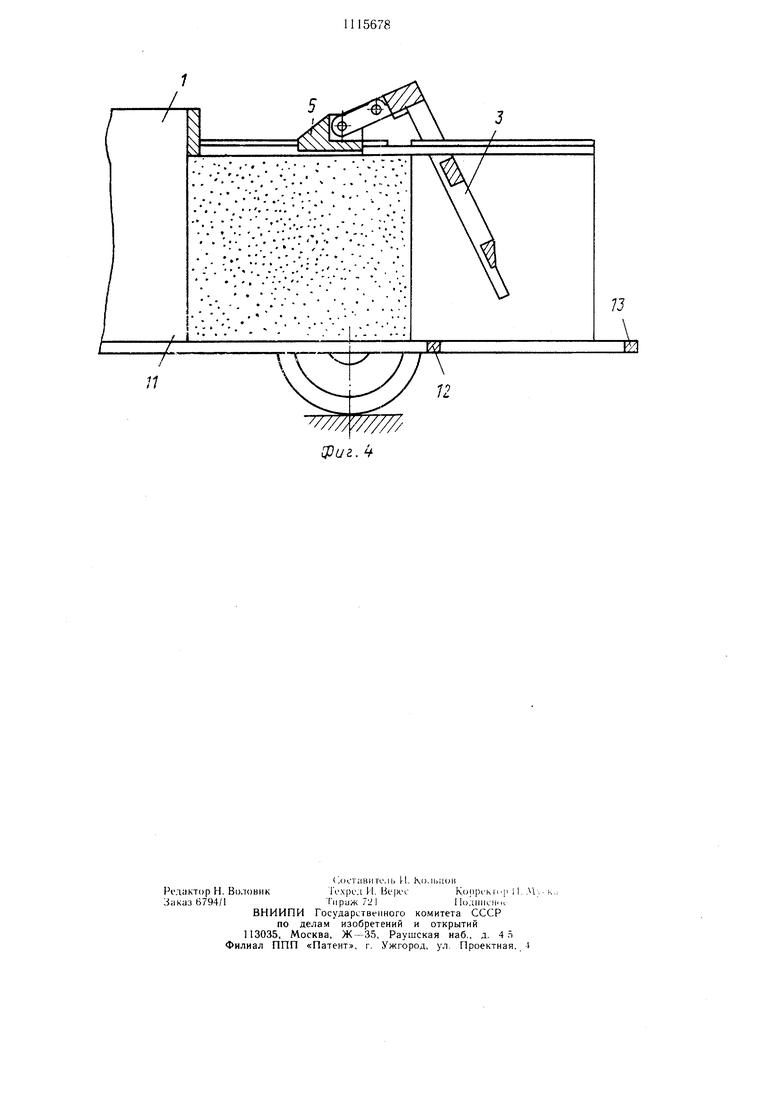

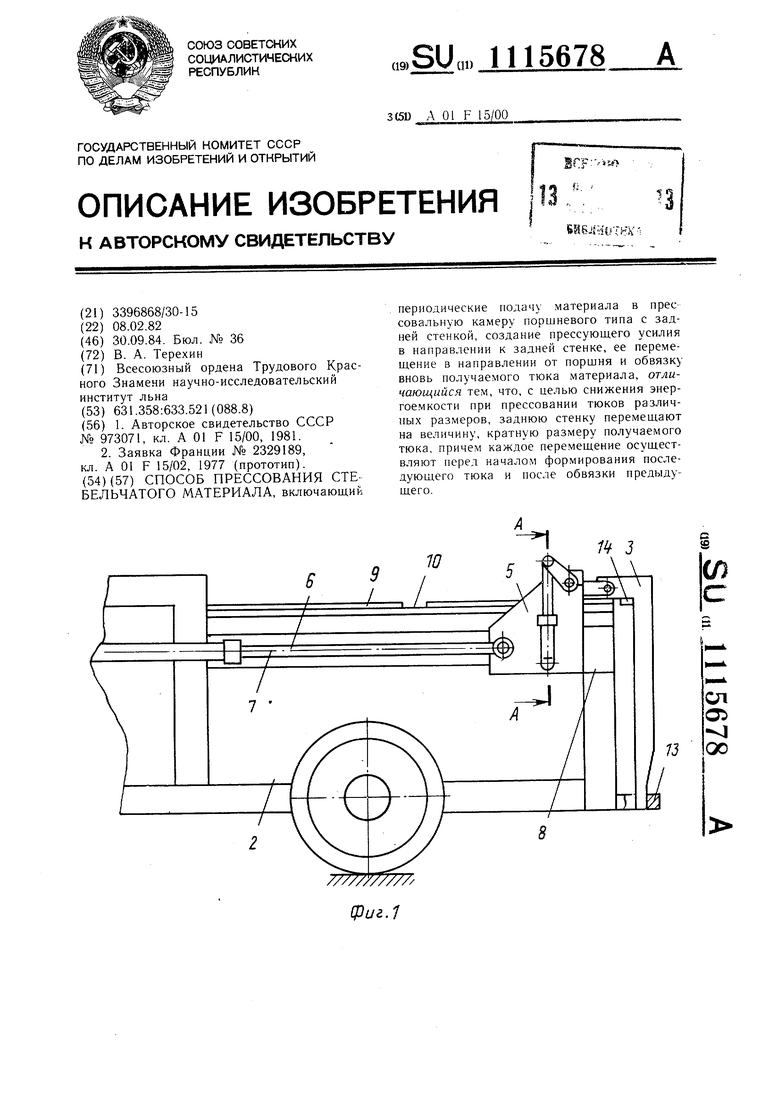

Па фиг. 1 изображено устройство для осуществления предлагаемого способа, вид сбоку; на фиг. 2 - устройство с установленной внутри прессовальной камеры задней стенкой, продольный разрез; на фиг. 3- разрез А-А на фиг. 1; на фиг. 4 - устройство при положении задней стенки после обвязки первого тюка.

Устройство содержит загрузочную камеру 1, прессовальную камеру 2, заднюю стенку 3, закрепленную щарвирно на механиз.ме 4 открывания, который установлен на поперечной балке 5, перемещающейся по направляющей 6 при помощи гидроцилиндра 7. На направляющей 6 закреплен упор 8. Верхняя стенка прессовальной камеры 2 образована направляющими 8 с пазами 10, а нижняя стенка - направляющими 1 с упорами 12 и 13. Задняя стенка 3 имеет в верхней части выступы 14, а в нижней - выступы 15.

Устройство работает следующим образом.

Заднюю стенку 3 устанавливают внутри прессовальной камеры 2 на размер тюка (кипы) так, чтобы выступы 14 вощли в пазы 0 направляющих 9, а выступы 15 дошли до упоров 12 направляющих 11. Эти операции осуществляются гидроцилиндром 7 и механизмом 4 открывания. В прессовальную камеру 2 подают прессуемую массу, которая прессуется к задней стенке 3 1-1 обвязывается. Далее открывают заднюю стенку 3 и перемещают ее гидроцилиндром 7 на выходной конец прессовальной камеры 2. В этой позиции задняя стенка 3 в закрытом состоянии удерживается вверху поперечной балкой 5 и гидроцилиндром 7, а внизу - выступом 15, упирающимся в упор 13 направляющих П. Затем в прессовальную камеру снова подается прессуемая масса, которая передвигает находящ.уюся н прессовальной ка.мере предыдущий тюк до упора в заднюю стенку 3. Сформированный второй тюк обвязывают, открывают заднюю стенку, снова подают прессуемую массу в камеру, причем первый обвязанный тюк выталкивается из пресса при открытой задней стенке. Затем заднюю стенку закрывают, и далее цикл повторяется. Прессование последующих тюков (кип) производится к тюкам, находящимся в прессовальной камере, а выталкивание обвязанных тюков - как в прессах с открытой прессовальной камерой.

Предлагаемый способ позволяет получить в одной и той же прессовальной камере тюки (кипы) различных размеров, что обеспечивает снижение энергоемкости прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования длинностебельных материалов | 1982 |

|

SU1085547A1 |

| ПРЕСС-ПОДБОРЩИК ЛЬНОТРЕСТЫ В КИПЫ | 1971 |

|

SU294574A1 |

| ПРИЦЕПНОЙ ПРЕСС-ПОДБОРЩИК | 1999 |

|

RU2162283C1 |

| Пресс для прессования волокнистых материалов | 1990 |

|

SU1713487A1 |

| ПРИЦЕПНОЙ ПРЕСС-ПОДБОРЩИК | 1999 |

|

RU2162282C1 |

| Пресс | 1982 |

|

SU1066497A1 |

| Пресс-подборщик | 1982 |

|

SU1077596A1 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА РУЛОННЫХ ТЮКОВ | 1988 |

|

RU2023379C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 1997 |

|

RU2114737C1 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2171567C1 |

СПОСОБ ПРЕССОВАНИЯ СТЕБЕЛЬЧАТОГО МАТЕРИАЛА, включающий периодические подачу материала в прессовальную камеру поршневого типа с задней стенкой, создание прессуюш.его усилия в направлении к задней стенке, ее перемещение в направлении от поршня и обвязку вновь получаемого тюка материала, отличающийся тем, что, с целью снижения энергоемкости при прессовании тюков различных размеров, заднюю стенку перемещают на величину, кратную размеру получаемого тюка, причем каждое перемещение осуществляют перед началом формирования после.аующего тюка и после обвязки предыдущего. S (Л с сд С5 оо (риг. 7

//////7//////

фиг. 2

QJus. 3

7J

/7

7777{///7// риг.

Ж.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прессовальная камера пресс-подборщика | 1981 |

|

SU973071A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ АЭРОЗОЛЬНОГО КЛАПАНА | 2003 |

|

RU2329189C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-30—Публикация

1982-02-08—Подача