1 11

Изобретение относится к порошковой металлургии, в частности к полуению мелкодисперсных порошков металлов и сплавов с защитной оболочкой, снижающей их пожаровзрывоопасность.

Такие порошки могут быть использованы в различных отраслях народного хозяйства: в цветной и черной еталлургии в качестве легирующих обавок, при производстве экзотермических смесей, сварочных электроов, порошковой проволоки, флюсов, в строительной промышленности при роизводстве изделий из ячеистого бетона, в пиротехнике и др.

Известен способ обработки металлических порошков раствором иода в водном растворе иодида калий, заключающийся в том, что, с целью снижения пирофорности, готовые поошки обрабатывают 10 мин 0,0 Н аствором иода в водном растворе иодида при и затем высушивают на вакуумном фильтре путем просасывания воздуха 1 J.

Недостатками способа являются высокая стоимость реагентов и сложность технологического процесса, связанная с обработкой порошка избытком жидкости при определенной температуре, а тагоке с введением ополнительных операций фильтрации и сущки порошка.

При этом способе обрабатываются готовые порошки, а следовательно, не предусматривается устранение аварийных условий при измельчении и транспортировании порошков.

Наиболее близким к -предлагаемому является способ стабилизации пироорных порошков железа, в котором предусматривается обработка пожарогзрывоопасных порошков жидкими органическими соединениями и измельчение 2.

Это дает возможность повысить технологичность процесса, снизить расход обрабатывающей жидкости.

Недостатком способа является использование органических соединений, которые, как правило, имеют низкую температуру воспламенения, их применение требует дополнительных мер по технике безопасности.

Цель изобретения - улучшение качества защитной пленки и повышение пожаровзрьгаобезопасности перерабатываемых порошков.

5852 .- , 2

Поставленная цель достигается тем, что согласно способу стабилизации пирофорных металлических порошков, включающему их обработку жид5 костью и последующее измельчение, в качестве жидкости используют смесь растворимого стекла и глицерина в количестве 1,5-2,0 мас,%.

При этом в смеси растворимое стек0 ло и глицерин берут в соотношении 1:(1-3).

Способ осуществляют следующим об- разом.

В специальной емкости смешивают , 5 растворимое стекло (плотность 1,15 г/см ) и глицерин (плотность -у 1,26 г/см) в соотношении 1:(1-3) и полученную однородную жидкость в количестве 1,5-2,0 мас.% 0 вводят в подлежащий измельчению

материал фракции минус 10 мм. После, тщательного перемешивания, при котором достигается равномерное распределение жидкости на поверхности твер5 дого материала, последний подают на операцию измельчения. Режим измельчения подбирают из условия получения порошка фракции минус 0,4 мм.

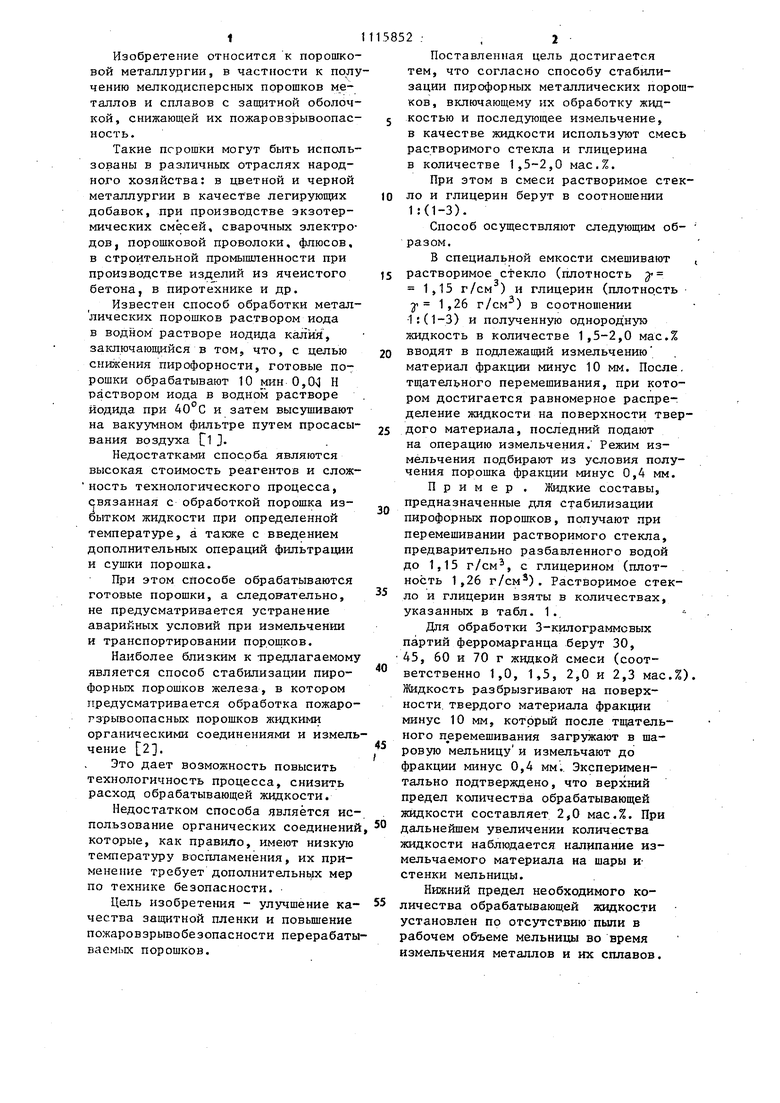

Пример . Жидкие составы, предназначенные для стабилизации пирофорных порошков, получают при перемешивании растворимого стекла, предварительно разбавленного водой до 1,15 г/см, с глицерином (плотность 1,26 г/см). Растворимое стекло и глицерин взяты в количествах.

указанных в табл. 1.,

Для обработки 3-килограммовых партий ферромарганца берут 30, 45, 60 и 70 г жидкой смеси (соответственно 1,0, 1,5, 2,0 и 2,3 мас.%). Жидкость разбрызгивают на поверхности, твердого материала фракции минус 10 мм, который после тщательного перемешивания загружают в шаровую мельницу и измельчают до фракции минус 0,4 мм.. Экспериментально подтверждено, что верхний предел количества обрабатывающей жидкости составляет 2,0 мас.%. При

дальнейшем увеличении количества жидкости наблюдается налипание измельчаемого материала на шары истенки мельницы.

Нижний предел необходимого количества обрабатывающей жидкости установлен по отсутствию пьши в рабочем объеме мельницы во время измельчения металлов и их сплавов.

3111

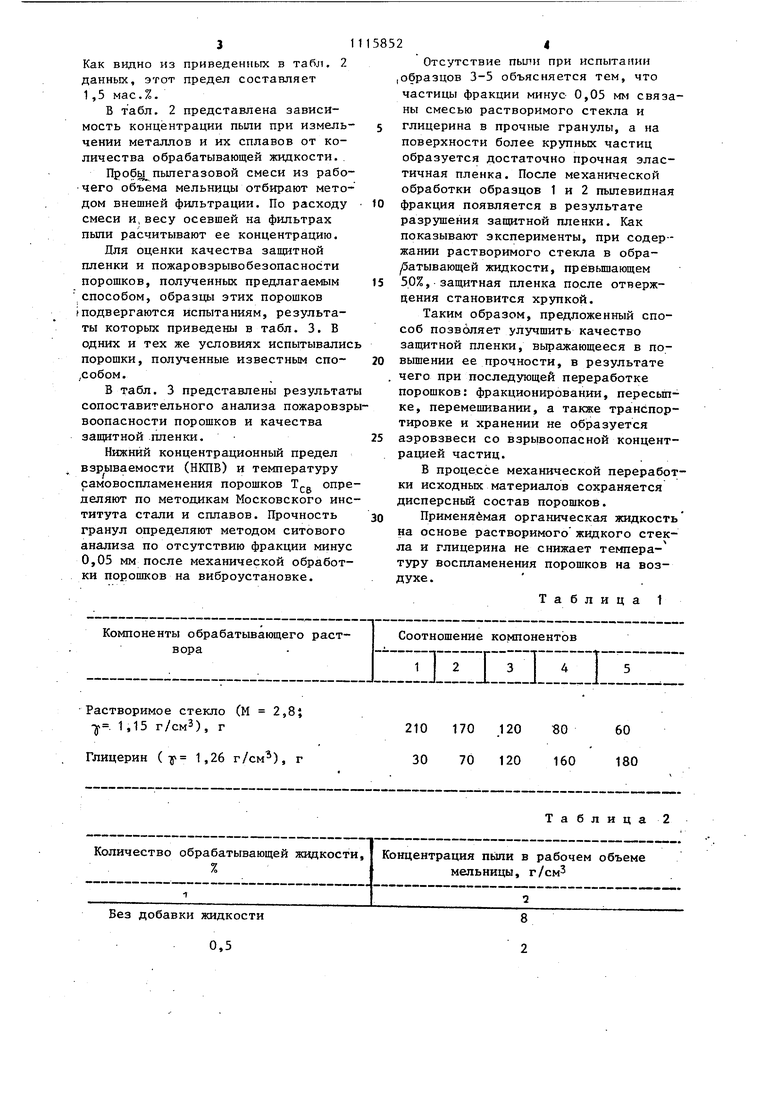

Как видно из приведенных в табл. 2 данных, этот предел составляет 1 ,5 мас.%.

В табл. 2 представлена зависимость концентрации пыли при измельчении металлов и их сплавов от количества обрабатывающей жидкости..

Пробы пылегазовой смеси из рабочего объема мельницы отбирают методом внешней фильтрации. По расходу смеси и,весу осевшей на фильтрах пыпи расчитывают ее концентрацию.

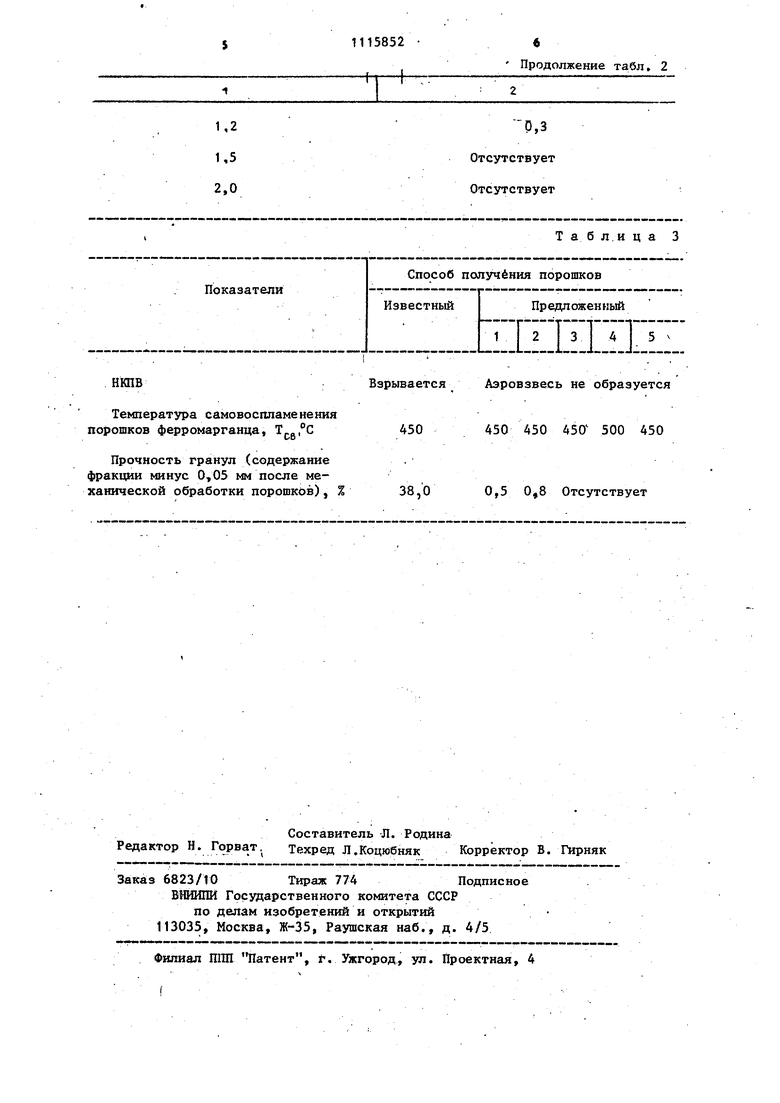

Для оценки качества защитной пленки и пожаровзрывобезопасности порошков, полученньпс предлагаемым способом, образцы этих порошков Подвергаются испытаниям, результаты которых приведены в табл. 3. В одних и тех же условиях испытывались порошки, полученные известным спо,собом.

В табл. 3 представлены результаты сопоставительного анализа пожаровзрывоопасности порошков и качества защитной .пленки.

Нижний концентрационный предел взрываемости (НКПВ) и температуру самовоспламенения порошков Т(. определяют по методикам Московского института стали и сплавов. Прочность гранул определяют методом ситового анализа по отсутствию фракции минус 0,05 мм после механической обработки порошков на виброустановке.

24

Отсутствие пыли при испытании .образцов 3-5 объясняется тем, что частицы фракции минус 0,05 мм связаны смесью растворимого стекла и

глицерина в прочные гранулы, а на поверхности более крупных частиц образуется достаточно прочная эластичная пленка. После механической обработки образцов 1 и 2 пылевидная

фракция появляется в результате разрушения защитной пленки. Как показывают эксперименты, при содержании растворимого стекла в обра атывающей жидкости, превышающем

50%, защитная пленка после отверждения становится хрупкой.

Таким образом, предложенный способ позволяет улз 1шить качество защитной пленки, выражающееся в повышении ее прочности, в результате чего при последующей переработке порошков: фракционировании, пересьтке, перемешивании, а также транспортировке и хранении не образуется

аэровзвеси со взрывоопасной концентрацией частиц.

В процессе механической переработки исходных материалов сохраняется дисперсньй состав порошков.

Применяемая органическая жидкость на основе растворимого жидкого стекла и глицерина не снижает темпераТ5фу воспламенения порошков на воздухе.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАССИВАЦИИ ПИРОФОРНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1999 |

|

RU2185262C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПРОВОДОВ | 2012 |

|

RU2513377C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2484926C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ГРУППЫ ЖЕЛЕЗА | 2008 |

|

RU2356694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВА | 2003 |

|

RU2241721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2348997C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭРОЗИОННОСТОЙКОГО ЗАЩИТНОГО ПОКРЫТИЯ | 2012 |

|

RU2522552C2 |

| Брикетированная смесь для обработки серого чугуна для отливок | 1985 |

|

SU1296620A1 |

| МЕТАЛЛСОДЕРЖАЩАЯ ПРИСАДКА К ТОПЛИВАМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2010 |

|

RU2444560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2011 |

|

RU2458166C1 |

1. СПОСОБ СТАБИЛИЗАЦИИ ПИРОФОРНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включаниций их обработку жчдкоотью и последующее измеххьчение, о т л ич а ю щ и и с я тем, что, с целью улучшения качества защитной пленки и повьшения пожаровзрывобезопасности перерабатываемых порошков, в качестве жидкости используют смесь растворимого стекпа и глицерина - в количестве 1, мас.%. 2. CnocQ6 по п. 1, отличаю-, щ и и с я тем, что в смеси растворимое стекло и глицерин берут в соотношении 1:

Таблица 2

1,2 1,5 2.0

НКПВ

Температура самовоспламенения порошков ферромарганца,

Прочность гранул (содержание фракции минус О,05 мм после механической обработки порошков),

Продолжение табл. 2

0,3

Отсутствует Отсутствует

Таблица 3

ВзрываетсяАэровзвесь не образуется

450450 450 450 500 450

38,00,5 0,8 Отсутствует

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖИДКОСТЬЮ | 1972 |

|

SU425732A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УЗЕЛ КРЕПЛЕНИЯ ДЛЯ КРЕСЛА АВТОМОБИЛЯ | 2011 |

|

RU2524517C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-09-30—Публикация

1983-05-23—Подача