Изобретение относится к порошковой металлургии и механохимии, а именно к получению ферромагнитных высокодисперсных порошковых материалов, предназначенных для изготовления композитных изделий и покрытий высокочастотных (ВЧ) и сверхвысокочастотных (СВЧ) диапазонов, и может быть использовано для биологической защиты от мощных радиоизлучений, экранирования помещений и оборудования безэховых камер, разрешения проблем помехозащищенности и электромагнитной совместимости электронных устройств, снижения радиолокационной заметности различных объектов, устройств радиотехники и автоматики.

В указанных областях техники используют промышленно выпускаемые порошки карбонильного железа с содержанием примесей (углерод, азот и кислород) от 1,30 до 3,55 мас.%, удельной поверхностью от 0,18 до 0,25 м2/г, размером сферических частиц от 1,5 до 10 мкм и насыпной плотностью от 2,8 до 3,2 г/см3 (патент RU 2107705, С09D 5/32, 1998 г.).

Использование промышленных марок порошков карбонильного железа позволяет получать композиты, имеющие значения тангенса угла магнитных потерь в СВЧ-диапазоне не более 0,6 (на частотах порядка 6 ГГц) при концентрации порошка около 40 об.%.

Увеличение указанного параметра для композитов на основе промышленных порошков карбонильного железа различными путями, например очистительным высокотемпературным отжигом в водороде или обработкой поверхности железных частиц различными капсулянтами (ортофосфорной кислотой), не привело к успеху и не вызвало заметного роста сверхвысокочастотных потерь в композитах, наполненных указанными порошками.

Известен способ размола порошков карбонильного железа в шаровых мельницах аттриторного или планетарного типа, выбранный нами в качестве прототипа. Такой способ позволяет (только при размоле в жидких средах - сухой помол не эффективен) получать порошки карбонильного железа с более развитой поверхностью (до 1,5 м2/г), с частицами "чешуйчатой" формы и тангенсом магнитных потерь 1,4-1,6 на частотах не ниже 6 ГГц (патент RU 2236929, В22F 1/00, 2003 г.).

Недостатком данного способа является трудоемкая технология высокоэнергетической мехобработки (размола). Только непосредственный размол занимает до 5-9 часов, а при необходимости повторного "домола" после сушки время обработки даже небольших партий весом до 3-5 кг составляет десятки часов. При увеличении массы партии (увеличении производительности оборудования) время механохимической обработки возрастает. Ограничен и заявленный спектр составов и структур получаемых магнитных порошков, лежащих в небольшом диапазоне дисперсности, что ограничивает выбор технологических и эксплуатационных параметров для широкого круга изделий СВЧ-техники.

Настоящее изобретение направлено на расширение составов и структур магнитных материалов, улучшение их магнитных свойств и на совершенствование технологии их изготовления.

Задачей настоящего изобретения является получение магнитного порошкового материала для композитных изделий, обладающих повышенным тангенсом магнитных потерь (более 1,0 в диапазоне частот более 1,5 ГГц) при содержании магнитного порошкового материала не более 35 об.%, расширение частотной полосы поглощения энергии ЭМИ (электромагнитного излучения) композитными изделиями, сокращение времени размола порошков, снижение затрат электроэнергии и увеличение срока службы размольных элементов мельниц.

Указанный технический результат достигается путем механической обработки (размола) порошков карбонильного железа марки Р-10 или Р-20 (возможно и применение промышленных порошков марки Р-100) совместно с порошком электролитического кобальта марки Со-0 при содержании кобальта от 0,1 до 24 мас.% (средний размер исходных частиц перечисленных порошков составляет величину ˜5 мкм) в жидкой среде (этиловый или изопропиловый спирты, или уайт-спирит, или др.) при соотношении массы жидкости и порошка не ниже 1:1,5.

При совместном размоле железа и кобальта в жидкой среде происходит не только уменьшение размеров частиц железа и увеличение удельной поверхности материала до 3-3,5 м2/г, но и внедрение атомов кобальта в частицы железа - в кристаллическую решетку твердого раствора на основе железа (α-Fe) таким образом, что кобальт как самостоятельная фаза может быть полностью устранен.

При содержании кобальта до 6-8 мас.% его полное внедрение в решетку железа происходит в течение первого часа размола. Кроме того, внедрение кобальта в матрицу железа в виде твердого раствора замещения уже на уровне 0,5 -2,0 мас.% вызывает резкое уменьшение размера первичных кристаллитов железа от исходного 30-40 нм до 5-7 нм. Измельчение кристаллитов вызывает увеличение твердости и рост хрупкости частиц материала, благодаря чему ускоряется процесс размола и сокращается в 2-3 раза время активной (самой энергоемкой) стадии технологического процесса.

В качестве размольных аппаратов используются планетарные шаровые мельницы или мельницы аттриторного типа с числом оборотов не ниже 350-400 1/мин.

Размол карбонильного железа и кобальта проводят путем воздействия размольных тел (например, шаров из стали ШХ-15 диаметром от 3 до 6 мм) с высокой кинетической энергией (от 200 до 500 Дж/кг) на обрабатываемый материал, достигая определенного уровня дисперсности и заданного состава. Величина тангенса магнитных потерь композитов, наполненных 30-35 об.% получаемого порошка, на частотах более 6 ГГц составляет не менее 1.0.

После размола и декантации спирта влажный порошок подвергается сушке при температурах 75-80°С и просеиванию через сита с размером ячеек 80-250 мкм. Сушка проводится при температурах не более 80°С во избежание эффекта самовозгорания из-за высокой пирофорности порошков железа, особенно порошков с поверхностью более 1,5 м2/г.

При размоле в жидкой среде происходит изменение размера и формы частиц карбонильного железа, а также состава частиц из-за внедрения добавки кобальта в решетку кристаллов твердого раствора на основе железа (α-Fe). Эффективности процесса способствует полная взаимная растворимость компонентов (Fe и Со), проходящая с образованием твердых растворов замещения при близких значениях ионных радиусов рассматриваемых металлов. Уменьшение поперечных размеров частиц и изменение их состава (т.е. изменение микро- и макроструктуры частиц и электрофизических свойств материала) приводит к снижению влияния эффектов скинирования и, соответственно, к увеличению тангенса сверхвысокочастотных магнитных потерь как на частотах 1,5-3 ГГц, так и в диапазоне 3-10 ГГц.

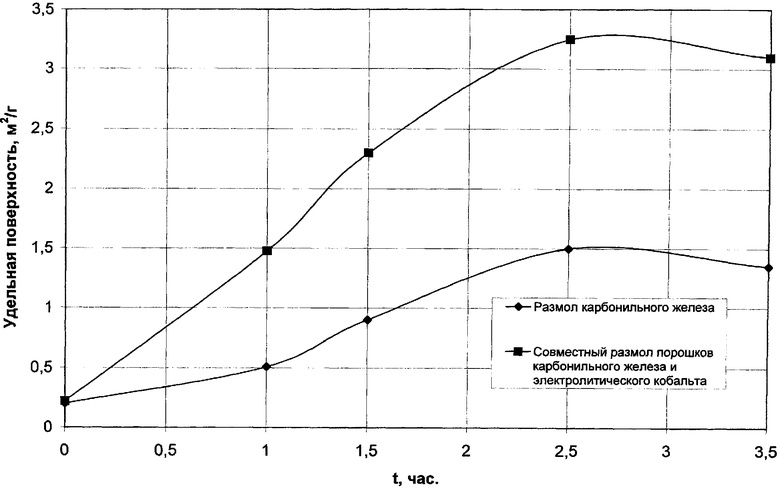

На чертеже приведена зависимость величины удельной поверхности от времени размола для чистого карбонильного железа марки Р-10 и для порошка состава Fe - 4% Со. Как видно из приведенных на чертеже данных, максимум дисперсности для чистого железа достигается через 2,5 часа механохимической обработки и составляет 1,5-1,6 м2/г, а для исходной смеси порошков Fe - 4% Со этот уровень достигается практически уже через 1 час, тогда как максимальный уровень 3-3,5 м2/г является для порошков чистого карбонильного железа (без кобальта) недостижимым.

Время размола определяется составом порошка и необходимым уровнем дисперсности получаемого материала и составляет величину от 0,2 до 2,5-3,0 часа. Необходимо отметить, что последний параметр зависит и от степени загрузки мельницы, причем увеличение загрузки вызывает заметный рост времени обработки. Регулирование уровня дисперсности производится изменением времени механохимической обработки (размола) и числа оборотов ротора.

Техническим результатом изобретения является повышение сверхвысокочастотных магнитных потерь, характеризующих получаемый магнитный порошок на основе карбонильного железа и электролитического кобальта; повышение эффективности радиопоглощающих материалов на основе указанного порошка, что позволяет в свою очередь снизить толщину и массу покрытий практически для всего диапазона СВЧ-излучений. Повышается и эффективность технологического процесса изготовления из-за значительного (в 2-3 раза) сокращения времени самой энергоемкой операции - размола порошков.

Указанный технический результат достигается путем размола в высокоэнергетическом размольном устройстве в среде спиртов и сушке при температуре не более 80°С порошков карбонильного железа и электролитического кобальта при соотношении жидкость:порошок не ниже 1:1,5 до получения порошкового материала с удельной поверхностью 0,2 до 3,5 м2/г и величиной тангенса магнитных потер более 1,0 в диапазоне частот более 1,5 ГГц.

Сущность изобретения заключается в том, что предложен способ получения бинарных дисперсных магнитных материалов в системе Fe-Co при содержаниях кобальта от 0,1 до 24 мас.%, включающий совместный размол частиц карбонильного железа и частиц электролитического кобальта в жидкой среде в высокоэнергетическом размольном аппарате с последующей декантацией жидкости, сушку получаемого порошка и просеивание получившегося материала через сита с размером ячеек 80-250 мкм в виброрассеивателях. Размол порошков карбонильного железа и кобальта проводят путем воздействия размольных тел (например, шаров из стали ШХ-15 диаметром от 3 до 6 мм) с высокой кинетической энергией (от 200 до 500 Дж/кг) на обрабатываемый материал до определенного уровня дисперсности и заданного состава. Величина тангенса магнитных потерь композитов, наполненных 30-35 об.% получаемого порошка-наполнителя, на частотах более 6 ГГц составляет не менее 1.0.

В качестве размольных аппаратов используются планетарные шаровые мельницы или мельницы аттриторного типа с числом оборотов не ниже 350-400 1/мин.

Обработка порошков карбонильного железа и кобальта может производиться только в жидкой среде спиртов при соотношении массы жидкости и порошка не ниже 1:1,5. Сушка проводится при температурах от 75 до 80°С (не выше) во избежание эффектов самовозгорания из-за высокой пирофорности порошков железа, особенно порошков с поверхностью более 1,5 м2/г. Время размола определяется составом порошка и необходимым уровнем дисперсности материала и составляет величину от 0,2 до 3,0 часа. Регулирование уровня дисперсности производится изменением времени механохимической обработки (размола) и числа оборотов ротора.

Для порошков систем Fe или Fe-Co, изготовляемых механохимическим размолом в жидких средах, практически несущественным является состав газовой фазы в охлаждаемом водой аппарате во время размола, т.к. свои пирофорные свойства порошки реализуют только в сухом состоянии и при нагреве.

Для ускорения процесса размола дополнительно могут использоваться поверхностно-активные вещества. В зависимости от состава жидкости: этиленгликоль; олеиновая или стеариновая кислоты в количестве до 5-8 мас.%, от количества жидкости в аппарате (кислоты нежелательны из-за возможной реакции с материалом мельницы).

Техническим результатом изобретения является повышение сверхвысокочастотных магнитных потерь, характеризующих получаемый магнитный порошок на основе карбонильного железа и электролитического кобальта; повышение эффективности радиопоглощающих материалов на основе указанного порошка, что позволяет в свою очередь снизить толщину покрытий и их вес практически для всего диапазона СВЧ-излучений. Повышается и эффективность технологического процесса из-за значительного (в 2-3 раза) сокращения времени самой энергоемкой операции - размола порошка.

Способ осуществляют следующим образом.

Порошок промышленной марки карбонильного железа (как правило, Р-10 или Р-20) с частицами сферической формы и порошок электролитического кобальта (марка С-0; в количестве от 0,1 до 24 мас.% от массы Fe) загружают в аттритор, заполненный стальными шарами в количестве 1:8-1:10 массы порошка к массе шаров. Заливают этиловый или изопропиловый спирт или уайт-спирит в количестве 1:1 или 1:1,5 в соотношениях масс жидкость:порошок. Аппарат герметизируют, включают охлаждение на внешнюю водяную рубашку и включают двигатель, приводящий в движение ротор с пальцами и мелющие тела (шары).

В зависимости от состава порошка и заданной степени помола выбирается время механохимической обработки при определенном числе оборотов двигателя.

По истечении заданного времени процесса размола и образования гомогенного по составу порошка - внедрения всего кобальта в решетку железа - аттритор разгружают, разделяют на грубой сетке шаров и пульпы.

Затем пульпу отстаивают в течение 1,5-2,5 часов, спирт декантируют и направляют на повторное использование. Влажный порошок раскладывают на поддоны из нержавеющей стали слоем толщиной не более 1,5 см и помещают в вакуумный сушильный шкаф (вакуум 10-1 мм рт.ст.), в котором высушивают при температуре не выше 80°С до полного удаления жидкости. Высушенный порошок просеивают через металлическое сито на вибрационной установке и упаковывают в герметичную металлическую тару или полиэтиленовые мешки.

У полученного материала измеряют насыпную плотность (волюмометром) и производят определение удельной поверхности по методу БЭТ - низкотемпературной адсорбции инертных газов.

Методом рентгеноструктурного и рентгеновского фазового анализов определяют фазовый состав получаемых порошков и размеры блочной структуры твердой фазы. При этом размер блочной структуры (микроструктуры) исходных порошков карбонильного железа составляет величину порядка 34,0-36,0 нм, а фазовый состав получаемых материалов (с точностью метода исследования - 3-4 мас.%) отвечает α-Fe (твердому раствору кобальта в железе).

Выборочно на растровом электронном микроскопе, анализируют изменения структуры частиц порошков (макроструктуры) при увеличениях от х1000 до х6000.

Измерение значений СВЧ магнитных потерь в контрольных образцах композитов из порошка и полимерной матрицы (количество порошка до 30-35 об. %) проводят по методике, изложенной в работах Liszi I, Domankos I, Szabo I, Acta Chem. Acad. Sci. Hung., 79, 3, 323-330 (1973); Hannely L, Lopes A, Salello S, Chem. Eng. Data, 28, 2, 169 (1983); Hannai T, Kouzumi N, Gotoh R, Nippon Kagaku Zasshi, 80, 17 (1959), с использованием векторных анализаторов цепей типа HP 8510 или измерителей комплексных коэффициентов передачи типа Р4-53.

Изобретение иллюстрируется следующими примерами.

Пример 1

В аттритор емкостью 12 л, предварительно загруженный шарами диаметром 5-7 мм в количестве 15 кг, загружают порошок карбонильного железа марки Р-10 с частицам сферической формы в количестве 1,5 кг и 15 г порошкообразного кобальта марки Со-0 (из расчета 1,0 мас.%), заливают 1,3 л этилового спирта. Аппарат герметизируют и производят размол в течение 2,5 часа при скорости вращения ротора 400 1/мин с постоянным охлаждением помольной камеры проточной водой.

По окончании размола мельницу разгружают; пульпу порошок-спирт отстаивают, спирт декантируют и направляют на повторный цикл использования, влажный порошок, разложенный на поддоны, высушивают при температуре 75-80°С в вакууме.

После сушки порошковый материал провеивают на вибрационном грохоте через металлическое сито с размером ячейки 125 мкм и упаковывают в полиэтиленовые мешки.

Проводят контроль насыпной массы полученного материала и его удельной поверхности. Анализируют фазовый состав порошка и его структурные характеристики. Анализ формы частиц проводят выборочно на электронном растровом микроскопе. Размер блочной структуры 15,0-16,0 нм.

Для определения магнитных потерь изготавливают контрольные образцы композита с содержанием порошка Fe-Co 30-35 об.%.

Удельная поверхность порошкового материала составляет 1,7 м2/г, а насыпная масса - 1,4 г/см3.

У 85% частиц форма чешуйчатая. Много мелких частиц с размерами порядка микрона и менее.

Тангенс СВЧ магнитных потерь на частотах более 5 ГГц составляет в среднем 1,1-1,3.

Пример 2

В аттритор емкостью 12 л, предварительно загруженный шарами диаметром 5-7 мм в количестве 15 кг, загружают порошок карбонильного железа с частицам сферической формы марки Р-10 в количестве 1,5 кг и порошок электролитического кобальта марки Со-0 в количестве 60 г (из расчета 4 мас.%), заливают изопропиловый спирт в количестве 1,5 л. Размол проводят при постоянном охлаждении в течение 2,0 часов и скорости вращения ротора 400 1/мин. По окончании размола аттритор разгружают; пульпу порошок-спирт отстаивают, спирт декантируют, порошок высушивают при температуре менее 80°С.

Размолотый порошок имеет удельную поверхность 2,3 м2/г; насыпную массу 1,1 г/см3. Количество чешуйчатых частиц близко к 95%.

Размер блочной структуры блоков твердого раствора железа составляет 10,0-12,0 нм.

Тангенс СВЧ магнитных потерь на частотах более 4 ГГц составляет в среднем 1,1-1,4.

Пример 3

Получение порошкового материала проводят при содержании кобальта 18 мас.%, в среде этилового спирта в течение 1,0 часа при скорости вращения ротора 550 1/мин.

Полученный порошок имеет удельную поверхность 3,6 м2/г, насыпную массу 0,82 г/см3. Количество сферических (неразмолотых) частиц - 0%. Размер блоков - 6,0-7,0 нм.

Тангенс СВЧ магнитных потерь на частотах более 6 ГГц составляет в среднем 0,9-1,3.

Как показали примеры, способ механохимической совместной обработки порошков системы железо-кобальт в заявленном диапазоне составов от 0,1 до 24 мас.% кобальта позволяет, при относительно небольшом времени размола, получать материалы с управляемыми составом и структурой, управляемыми технологическими и эффективными электромагнитными параметрами применительно практически ко всему частотному диапазону изделий СВЧ-техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2484926C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2003 |

|

RU2236929C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2530076C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАГНИТНОГО МАТЕРИАЛА СИСТЕМЫ "ФЕРРОМАГНЕТИК-ДИАМАГНЕТИК" | 2010 |

|

RU2460817C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ГРУППЫ ЖЕЛЕЗА | 2008 |

|

RU2356694C1 |

| Способ получения нанокристаллического порошкового материала для изготовления широкополосного радиопоглощающего композита | 2015 |

|

RU2625511C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2420549C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2006 |

|

RU2338804C2 |

Изобретение относится к порошковой металлургии, а именно к получению ферромагнитных порошковых материалов. Может использоваться при изготовлении композитных изделий и покрытий ВЧ- и СВЧ-диапазонов для биологической защиты от мощных радиоизлучений, экранирования помещений и оборудования безэховых камер, разрешения проблем помехозащищенности и электромагнитной совместимости электронных устройств, снижения радиолокационной заметности различных объектов, устройств радиотехники и автоматики. Порошки карбонильного железа и электролитического кобальта подвергают размолу в высокоэнергетическом размольном устройстве в среде спиртов. Соотношение жидкость:порошок не ниже 1:1,5. Получают порошковый материал с удельной поверхностью 0,2-3,5 м2/г и величиной тангенса магнитных потерь более 1,0 в диапазоне частот более 1,5 ГГц. После размола проводят сушку при температуре не более 80°С. Полученный материал обладает высокими СВЧ магнитными потерями, обеспечивает высокую эффективность радиопоглощения, позволяет снизить толщину покрытия для СВЧ-излучений. 2 з.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2003 |

|

RU2236929C1 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1979 |

|

SU871234A2 |

| Композиционный магнитный материал | 1989 |

|

SU1624541A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СПЛАВА ЖЕЛЕЗО - КОБАЛЬТ | 1993 |

|

RU2035263C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО ПРОДОЛЬНОГО ИЗГИБА КОРПУСА СУДНА | 2010 |

|

RU2435149C1 |

| US 6589331 B2, 08.07.2003 | |||

| DE 3135661 A, 17.03.1983. | |||

Авторы

Даты

2009-03-10—Публикация

2006-12-20—Подача