Изобретение относится к области получения материалов, пригодных для формирования высокотемпературных эрозионно-стойких защитных покрытий на особожаропрочные конструкционные материалы (углерод-углеродные и углерод-керамические композиционные материалы, графиты, сплавы на основе тугоплавких металлов), широко применяемые в авиакосмической, ракетной и других отраслях промышленности.

Поверхность особо теплонагруженных элементов конструкций из этих материалов, работающих в условиях взаимодействия с высокоэнтальпийными сверх- и гиперзвуковыми потоками кислородсодержащих газов, подвержена одновременному воздействию нестационарных тепловых и механических нагружений. Это приводит к катастрофическому их разрушению в результате недостаточной жаро- и эрозионной стойкости существующих защитных покрытий при температурах на поверхности конструкционной стенки свыше Tw≥1600÷1700°С. Изобретение предназначено для обеспечения работоспособности указанных материалов в выше названных условиях.

Достаточно эффективным средством защиты углеродсодержащих композиционных материалов (УКМ) от окисления при температурах на поверхности Tw≤1700÷1750°С является способ формирования жаростойкого покрытия, включающий нанесение тугоплавкой композиции по шликерной технологии и последующее силицирование из газовой фазы (см., например, описание изобретения к патенту РФ №2082694, кл. С04В 35/52, опубл. 27.06.1997 [1]).

Наполнителем в шликерной суспензии служит порошок HfB2 (95,0 мас.%) с добавками С (5,0 мас.%) в виде сажи, кокса, искусственного графита, а связующим - 5%-ный водный раствор карбоксиметилцеллюлозы. В результате термообработки в парах кремния при температуре 1850+50°С, τ=1÷3 ч и при остаточном давлении в вакуумной камере Р0≤1,3·103 Па на УКМ формируется слой покрытия системы HfB2-SiC - Si, a на поверхности защищаемого материала - слой из карбида кремния. Наличие SiC в обоих слоях приводит к их «сращиванию» и исчезновению четкой границы в системе «УКМ-покрытие», что способствует увеличению адгезионной связи покрытия с защищаемым материалом. Защитная способность обеспечивается образованием на поверхности при высокотемпературном взаимодействии покрытия с кислородом окружающей среды сложных тугоплавких боросиликатных стекол, легированных гафнием.

К существенным недостаткам способа следует отнести резкое снижение степени черноты полного излучения покрытия в условиях взаимодействия с высокоэнтальпийными потоками воздуха при температурах Tw>1750°С и, как следствие, мгновенный разогрев конструкционной стенки свыше допустимых значений. К тому же, в результате осуществления заявленного способа получают диффузионное покрытие на конкретной защищаемой подложке, а не материал, который может быть использован как исходный для формирования покрытий любым из методов наслоенного нанесения, например газотермическим напылением (плазменным, ионно-плазменным, детонационным, лазерным и пр.) или шликерно-обжиговым наплавлением.

Известно высокотемпературное покрытие, предназначенное для противоокислительной защиты УКМ, следующего состава, мас.%:

- Si - 4,0÷6,0,

- В - 2,0÷4,0,

- HfO2 - 60,0÷65,0,

- HfВ2 - 6,0÷10,0,

- Ta2O5 - 10,0÷15,0,

- HfSi2 - 7,0÷10,0,

- SiB4 - 2,0÷4,0

(см., например, описание изобретения к патенту РФ №2253638, кл. С04В 35/00, опубл. 10.06.2005).

Исходные компоненты перемешивают в фарфоровом барабане с алундовыми шарами в течение 48 ч. Покрытие наносят на УКМ напылением. Затем проводят сушку на воздухе при температуре 80°С и последующую термообработку в печи с силитовыми нагревателями при температуре 1350÷1370°С в течение 20÷30 мин. Согласно патенту покрытие обладает хорошей термостойкостью (30 циклов по 50 сек каждый по режиму 2000°С↔20°С). Однако столь высокие результаты получены при атмосферном давлении (1,0·105 Па) в спокойном воздухе. Данное изобретение обладает теми же недостатками, что и патент [1], а также неспособностью покрытия защитить детали сложной геометрии (острые кромки, области интерференции скачков уплотнения и др.) в условиях их взаимодействия с кислородсодержащими потоками плазмы.

К общим недостаткам изобретений относится низкая эрозионная стойкость покрытий, формируемых на УКМ из заявленных материалов по указанным технологиям. Это объясняется тем, что, начиная с температур Tw ~ 1650°С, особенно в условиях сильного разрежения (Pw ~ 0,05÷0,1 атм), наблюдается прогрессирующая сублимация образующихся в процессе высокотемпературного окисления защитных оксидных пленок (кремнеземных, боросиликатных и пр.).

Наиболее близким из известных по своей технической сущности и достигаемому результату является выбранный в качестве прототипа предлагаемого изобретения используемый согласно предложенному способу материал жаростойкого гетерофазного покрытия следующего химического состава, мас.%:

- Ti - 15,0÷40,0,

- Мо - 5,0÷30,0,

- Y - 0,1÷1,5,

- В - 0,5÷2,5,

- Cr - 0,2÷6,0,

- один или несколько элементов VIII группы - 7,0÷10,0,

- Si - остальное,

или

- Ti - 15,0÷40,0,

- Мо - 5,0÷30,0,

- Y - 0,1÷1,5,

- В - 0,5÷2,5,

- Cr - 0,2÷6,0,

- один или несколько элементов VIII группы - 7,0÷10,0,

- Mn-1,5,

- Si - остальное,

или

- Ti - 15,0÷40,0,

- Мо - 5,0-30,0,

- Y - 0,1÷1,5,

- В - 0,5÷2,5,

- Si - остальное

(см., например, описание изобретения к патенту РФ №2082824, кл. С23С 24/10, опубл. 27.06.1997).

Покрытия, формируемые из указанных порошковых материалов, обеспечивают надежную высокотемпературную (не ниже чем до 1500÷1800°С) противоокислительную и противоэрозионную защиту поверхности особотепло- и механически нагруженных элементов конструкций авиакосмической и ракетной техники из УКМ, графитов и сплавов на основе тугоплавких металлов в условиях нестационарного динамического взаимодействия с плазменными кислородсодержащими газовыми потоками (воздуха, продуктов сгорания высококалорийных топлив и др.). Покрытия наносят на детали из шликерной суспензии, связующим в которой является дистиллированная вода либо этилсиликат, а наполнителем служит порошок заявленного оптимального состава. Детали с нанесенным слоем шликера подвергаются сушке на воздухе и последующей термообработке в вакуумной печи при 1300÷1600°С. В результате формируется качественное защитное покрытие, представляющее собой микрокомпозиционный материал в виде тугоплавкого каркаса из силицидов входящих в состав металлов, ячейки внутри которого заполнены легкоплавкой (относительно температуры эксплуатации) кремнийсодержащей эвтектической структурной составляющей. Защитная способность обеспечивается образованием в кислородсодержащих высокотемпературных средах самовосстанавливающейся оксидной стеклообразной пленки с низкой каталитической активностью. Покрытие способно защитить острые кромки элементов конструкций с радиусом затупления ≥0,5 мм, а также обеспечить эффективную защиту возникающих в процессе эксплуатации дефектов диаметром до 0,3 мм.

К недостаткам прототипа следует отнести повышенный эрозионный унос сформированных из перечисленных материалов покрытий при температурах Tw≥1650°С в условиях взаимодействия с высокоэнтальпийными сверх- и гиперзвуковыми потоками кислородсодержащих газов. Скорость эрозионного уноса поверхностных слоев покрытий, сопровождающегося сублимацией кремнезема, существенно возрастает как с увеличением температур на поверхности конструкционной стенки, так и с понижением давления окружающей среды (особенно в условиях сильного разрежения - Pw<0,1 атм).

Технический результат от использования предлагаемого изобретения - разработка способа получения исходного материала, обеспечивающего повышение эрозионной стойкости покрытий, формируемых из него на особожаропрочных материалах любым из методов наслоенного нанесения, с одновременным сохранением высокой самозалечивающей способности защитного слоя.

Указанный технический результат достигается тем, что предложенный способ получения материала для высокотемпературного эрозионно-стойкого защитного покрытия, включающий приготовление многокомпонентной смеси, содержащей (в мас.%): Ti - 15,0÷40.0, Мо - 5.0÷30,0, Y - 0,1÷1,5, В - 0,5÷2,5, Cr - 0,2÷6,0, один или несколько элементов VIII группы - 7,0÷10,0, Si - остальное или Ti - 15,0÷40,0, Мо - 5.0÷30,0, Y - 0,1÷1,5, В - 0,5÷2,5, Cr - 0,2÷6,0, один или несколько элементов VIII группы - 7,0÷10,0, Mn - 1,5, Si - остальное или Ti - 15,0÷40,0, Mo - 5,0÷30,0, Y - 0,1÷1,5, В - 0,5÷2,5, Si - остальное, с последующим отбором порошка нужной фракции и его прокаливанием, при этом из указанной смеси вначале выплавляют базовый сплав, далее изготавливают порошок дисперсностью 43÷100 мкм, в который затем дополнительно вводят нитевидные кристаллы SiC в количестве 2,0÷15,0 мас.%. При этом нитевидные кристаллы SiC берут в виде длинноволокнистых нитевидных кристаллов с отношением длины к диаметру L/D≥1000. Введение их в порошок базового сплава осуществляют совместным диспергированием до наиболее пригодной для последующего формирования покрытия размерности.

Нитевидные кристаллы SiC наилучшим образом отвечают основным требованиям, предъявляемым к компонентам-модификаторам рассматриваемых гетерофазных материалов для покрытий, с позиции сохранения их структурно-морфологических особенностей и механизма работы сформированных из них покрытий в составе единой конструкционной стенки с защищаемым материалом в выше приведенных условиях эксплуатации. Нитевидные кристаллы SiC отличаются высоким совершенством кристаллического строения, имеют высокую термодинамическую стабильность, обладают выгодным комплексом механических свойств. Таким образом, они способны поднять температуру устойчивости тугоплавкого каркаса покрытий и увеличить их эрозионную стойкость.

Сущность заявляемого технического решения заключается в следующем. Предлагаемый способ получения исходного материала для высокотемпературного эрозионно-стойкого защитного покрытия включает в себя две основные последовательные операции:

- получение базового материала покрытия заданного состава и структуры путем выплавки сплава из исходных компонентов и его последующего измельчения до дисперсности 43÷100 мкм;

- введение в порошок базового материала нитевидных кристаллов SiC в количестве 2,0÷15,0 мас.% совместным диспергированием до наиболее пригодной для последующего формирования покрытия размерности.

Шихту для приготовления базового сплава готовят следующим образом. Рассчитывают потребное содержание компонентов в зависимости от веса выплавляемого слитка и соотношения между основными структурными составляющими сплава - тугоплавкими силицидами входящих в состав металлов и легкоплавкой эвтектики. Затем приготавливают электрод и проводят вакуумную выплавку с тремя переплавами для выравнивания химического состава по объему слитка. Соотношение между структурными составляющими сплава определяется исходя из следующих требований к фазовому составу:

- количество силицидных фаз должно обеспечивать непрерывность образующегося дендритно-ячеистого тугоплавкого каркаса;

- наличие кремния в несвязанном состоянии, обеспечивающего образование относительно легкоплавкой эвтектики с температурой плавления не выше 1300÷1350°С.

Последнее требование обусловлено тем, что при более высоких температурах плавления эвтектической структурной составляющей снижается эффект самозалечивания.

Предварительная выплавка сплава дает возможность получить заданный фазовый состав и структуру базовых материалов для покрытий, а также облегчает введение в состав нитевидных кристаллов с целью усиления тугоплавкого каркаса. Последующее использование этого материала при формировании из него защитных покрытий любым из методов наслоенного нанесения обеспечивает сохранение фаз, состава и структуры наносимого материала в сформированном покрытии.

Приготовление порошков из выплавленных слитков осуществляют их дроблением с последующим измельчением (например, в шаровой или планетарной мельнице) и отбором фракции 43÷100 мкм (например, методом ситового анализа (ГОСТ 18318-94)). Выход за указанные пределы по дисперсности затрудняет процесс последующего ввода нитевидных кристаллов SiC, не обеспечивает получение наиболее пригодной для последующего формирования покрытий размерности порошковых материалов и равномерность распределения в них нитевидных кристаллов.

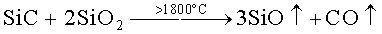

Далее полученные порошки механически перемешивают с ватообразной массой длинноволокнистых нитевидных кристаллов SiC в количестве 2,0÷15,0 мас.% и затем диспергируют (например, в шаровой или планетарной мельнице) до наиболее пригодной для последующего формирования покрытий размерности и равномерного распределения нитевидных кристаллов в модифицированном таким образом порошке базового сплава. Нижняя и верхняя границы ввода нитевидных кристаллов SiC определены экспериментально, исходя из влияния модифицирования на структуру, жаростойкость и эрозионную стойкость покрытий, сформированных из соответствующих порошков. Заметный эффект от введения нитевидных кристаллов SiC в порошок базового сплава наблюдается при их содержании не менее 2 мас.%. При содержании нитевидных кристаллов SiC более 15 мас.% существенно уменьшается количество эвтектики в структуре сформированных покрытий, что влечет за собой снижение способности к самозалечиванию эксплуатационных дефектов. Кроме того, при температурах Tw>1800°С наблюдается взаимодействие нитевидных кристаллов SiC с поверхностной оксидной пленкой на основе аморфного кремнезема, формирующейся в процессе эксплуатации, с образованием газообразных веществ по реакции:

В результате снижается эффективность защитного действия покрытий и ухудшаются характеристики их долговечности.

Для исключения возможного комкования нитевидных кристаллов в процессе диспергирования с порошком базового сплава допускается их совместный роспуск в дистиллированной воде (2:1) или этиловом спирте (2:1) с последующей фильтрацией и сушкой.

Выбранное отношение длины к диаметру L/D>1000 для исходных длинноволокнистых нитевидных кристаллов SiC позволяет достичь максимального эффекта усиления тугоплавкого каркаса в формирующихся покрытиях и не оказывает отрицательного влияния на технологичность получаемого порошкового материала. Указанное отношение длины к диаметру является существенным признаком, поскольку при отклонении от него в меньшую сторону и переходе к коротковолокнистым нитевидным кристаллам или поликристаллическим порошковым материалам SiC не достигается заметного увеличения эрозионной стойкости защитных покрытий.

Рациональные режимы диспергирования нитевидных кристаллов SiC с порошком базового сплава, обеспечивающие равномерное распределение SiC в объеме порошка, устанавливаются экспериментально, исходя из условий выхода максимального количества порошка нужной фракции, наиболее пригодной для последующего формирования покрытий одним из методов наслоенного нанесения. Например, для получения качественных покрытий из разработанных порошковых материалов методом шликерно-обжигового наплавления наилучшие результаты получаются при использовании фракции 5÷15 мкм, при формировании покрытий методом плазменного напыления - фракции 43÷80 мкм, а при нанесении покрытий методом детонационного напыления - фракции 15÷43 мкм.

Заключительной операцией при реализации заявляемого технического решения является прокаливание порошковых материалов. При этом улучшается сыпучесть порошка, снижается количество связанной и адсорбированной влаги, загрязнений органической природы. Рациональный температурно-временной цикл прокаливания разработанных материалов на воздухе составляет 2÷5 ч при 200÷250°С.

Достижение технического результата от реализации предлагаемого способа было экспериментально подтверждено во ФГУП «Центральный аэрогидродинамический институт имени профессора Н.Е. Жуковского» (ФГУП «ЦАГИ») при проведении многопараметрических стендовых испытаний образцов-моделей на установке с высокотемпературной аэродинамической трубой ВАТ-104, оснащенной индукционным плазматроном (испытания проведены начальником лаборатории «Моделирование условий полета аппаратов с гиперзвуковыми скоростями», с.н.с., к.т.н. Б.Е.Жестковым при непосредственном участии А.Н.Астапова). Моделировались нестационарные условия входа перспективного космического летательного аппарата в плотные слои атмосферы при его возвращении на Землю, а также условия воздействия высокоэнтальпийных сверх- и гиперзвуковых потоков диссоциированного воздуха, направленных перпендикулярно исследуемым образцам-моделям, характерные для высоконагруженных элементов авиакосмической и ракетной техники. Защитные покрытия формировались из порошковых материалов, полученных заявляемым способом, на образцах из особожаропрочных материалов (УКМ классов С-С и C-SiC, графиты, ниобиевые сплавы) одним из методов наслоенного нанесения (шликерно-обжиговое наплавление, плазменное напыление). Испытания проводились в диапазонах скоростей потока V=(4000÷4500) м/с, энтальпии торможения потока i0=(25÷40) МДж/кг, давлений потока перед образцами Pw=(1,0÷4,2) кПа, температур на поверхности моделей Tw=(1300÷1950)°С с кратковременными их забросами в область больших значений (вплоть до 2200°С), степени диссоциации воздуха 60÷80%, степени его ионизации 0,1%. В общей сложности было проведено более 50 испытаний. Все образцы выдержали испытания без разрушений.

Результаты стендовых испытаний показали, что защитные покрытия, сформированные из заявляемых материалов, обладают неоспоримыми преимуществами по эрозионной стойкости в сочетании с антиокислительной способностью, что иллюстрируется ниже приведенными примерами. Снижение скорости эрозионного уноса за счет усиления каркаса основного слоя покрытий нитевидными кристаллами SiC позволило существенно уменьшить потери массы конструкционной стенки и, как минимум, вдвое расширить временные границы ее работоспособности.

К достоинствам предлагаемого способа также относится экологическая чистота, пожаро- и взрывобезопасность используемых компонентов.

Примеры реализации предложенного способа.

Для получения материалов для защитных покрытий были приготовлены 4 композиции, соотношение компонентов в которых приведено в табл.1. Смеси поочередно загружали в полистироловый сосуд высокоэнергетической шаровой мельницы SPEX Sample Prep 8000 М-230 с шарами из метакрилата, в котором они перемешивались в течение 3 ч. Таким образом, были получены материалы для защитных покрытий по прототипу.

Для осуществления заявляемого способа полученные смеси прессовали в шайбы диаметром ⌀=18 мм, высотой h=8÷15 мм на тридцатитонном прессе с усилиями 25÷28 т. Плавку проводили во взвешенном состоянии в инертной атмосфере бестигельной индукционной печи ЭТМ-27, оснащенной электромагнитным индуктором высокой частоты. В качестве инертного газа использовали гелий газообразный высокой чистоты марки 6,0 (ТУ 0271 - 001 - 45905715 - 02). Сплавы отливали в медные изложницы диаметром 6 и 10 мм. Для устранения ликвации слитки подвергали отжигу в вакуумной печи СШВЭ-1.2.5/25 И2 при остаточном давлении газов (1,33÷6,65)·10-3 Па, при 1100°С, 2 ч.

Приготовление порошков из слитков выплавленных сплавов осуществляли их дроблением с последующим измельчением в шаровой мельнице SPEX Sample Prep 8000 М-230 со стальными шарами твердостью HRC - 58÷62 в стакане из того же материала до дисперсности 43÷100 мкм. Время измельчения устанавливали, исходя из условий выхода максимального количества порошков этой фракции. Отбор проводили на приборе ситового анализа (тип РОТАП).

Полученные порошки механически перемешивали с ватообразной массой длинноволокнистых нитевидных кристаллов SiC (отношение длины к диаметру L/D≥1000) в количествах, указанных в табл.1. Далее диспергировали в высокоэнергетической шаровой мельнице SPEX Sample Prep 8000 М-230 до размерности 43-80 мкм, наиболее пригодной для формирования из них покрытий методом плазменного напыления, и 5÷15 мкм - для шликерно-обжигового метода получения покрытий. Измельчение проводилось в дистиллированной воде (2:1) шарами из карбида вольфрама в стакане из того же материала.

Получение высокотемпературных защитных покрытий осуществляли: методом плазменного напыления порошков по п/п 1, 2 (табл.1) на образцы-диски диаметром ⌀50 мм, толщиной h=2,2 мм из ниобиевого сплава ВН-3; методом шликерно-обжигового наплавления порошков по п/п 3, 4 (табл.1) на образцы-диски ⌀30 мм, h=8,5 мм из углерод-керамического композиционного материала «Гравимол». Толщина сформированных покрытий находилась в пределах 80÷100 мкм.

Нанесение плазменных покрытий проводили на универсальной установке УПУ-ЗД. В качестве плазмообразующего газа использовали аргон газообразный высшего сорта (ГОСТ 10157-79) с добавками 15 мас.% азота газообразного (ГОСТ 9293-74). В целях повышения надежности защиты острых кромок последние скругляли R≥0,5 мкм, а напыление их проводили по схеме «кромка-плоскость-кромка». Подготовка поверхности заключалась в ее активации путем обдувки электрокорундом белым марки 25А (ГОСТ 28818-90) зернистостью 63÷80 мкм при давлении 0,3÷0,4 МПа. После обдувки поверхность образцов тщательно обрабатывали ацетоном и этиловым спиртом.

Получение шликерно-обжиговых покрытий осуществляли согласно технологии, приведенной в прототипе. Образцы предварительно были обезжирены этиловым спиртом и обезвожены ацетоном. Шликерный слой наносили кистью на воздухе на все поверхности и кромки образцов. Шликерная суспензия состояла из композиции, в которой в качестве связующего использовался этилсиликат, а в качестве наполнителя - указанные выше порошковые материалы. Соотношение этилсиликата и порошка в композиции составляло 1:1. После высушивания образцов в сушильном шкафу при температуре 100÷120°С в течение 30 мин их нагревали в вакуумной печи СШВЭ-1.2.5/25 И2 при остаточном давлении ~ 8·10-3 Па до температуры 1450±2°С.

Образцы испытывали в условиях комплексного многопараметрического моделирования режимов входа в плотные слои атмосферы возвращаемого космического летательного аппарата нового поколения. Указанное взаимодействие конструкционной стенки с гиперзвуковыми потоками воздушной плазмы характеризуется очень высокими значениями коэффициента тепломассообмена (α/Ср~6÷15 кг/(м2·с)) и значительными сдвиговыми напряжениями за счет наличия высоких градиентов давлений и скоростей набегающего потока. Это соответствует условиям работы элементов конструкций (острые кромки пилонов, клиньев, конусов и пр.), на которые «садятся» скачки уплотнения, и деталей сложной геометрии в областях интерференции скачков уплотнения. Полученные характеристики эрозионного уноса покрытий при различных режимах испытаний (температур, скоростей, давлений и продолжительности) представлены табл.2. Сравнение потерь массы образцами подтвердили высокую эффективность усиления тугоплавкого каркаса основного слоя микрокомпозиционных покрытий нитевидными кристаллами SiC, a вместе с этим - достижение технического результата от реализации предлагаемого способа. Представленные экспериментальные данные свидетельствуют как о снижении среднего уровня эрозионного уноса покрытий, сформированных из заявляемых материалов, по сравнению с покрытиями по патенту-прототипу [8], так и о существенно меньших отклонениях от среднего значения потерь массы образцами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КРЕМНИЙСОДЕРЖАЩЕГО ЗАЩИТНОГО ПОКРЫТИЯ НА ЖАРОПРОЧНЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛАХ | 2010 |

|

RU2437961C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| Композиция для формирования шликерного безобжигового защитного от окисления покрытия | 2022 |

|

RU2781263C1 |

| Способ получения жаростойкого стеклокерамического покрытия | 2018 |

|

RU2679774C1 |

| ОГНЕУПОРНЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263648C2 |

| СПОСОБ ЗАЩИТЫ ЖАРОПРОЧНЫХ МАТЕРИАЛОВ ОТ ВОЗДЕЙСТВИЯ АГРЕССИВНЫХ СРЕД ВЫСОКОСКОРОСТНЫХ ГАЗОВЫХ ПОТОКОВ (ВАРИАНТЫ) | 1994 |

|

RU2082824C1 |

| Шихта для получения композиционного материала на основе дисилицида молибдена | 2023 |

|

RU2818057C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ АНТИОКИСЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2601676C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ АНТИОКИСЛИТЕЛЬНОЕ ПОКРЫТИЕ | 2022 |

|

RU2800358C1 |

| ЭРОЗИОННОСТОЙКАЯ КЕРМЕТНАЯ ОБЛИЦОВКА ДЛЯ ПРИМЕНЕНИЯ В РАЗВЕДКЕ, ОЧИСТКЕ И ХИМИЧЕСКОЙ ПЕРЕРАБОТКЕ НЕФТИ И ГАЗА | 2007 |

|

RU2437950C2 |

Изобретение относится к области получения материалов, пригодных для формирования высокотемпературных эрозионно-стойких защитных покрытий на особожаропрочные конструкционные материалы (углерод-углеродные и углерод-керамические композиционные материалы, графиты, сплавы на основе тугоплавких металлов), широко применяемые в авиакосмической, ракетной и других отраслях промышленности. Для осуществления предлагаемого способа сначала приготавливают многокомпонентную смесь, содержащую (мас.%): Ti - 15,0÷40,0, Мо - 5,0÷30,0, Y - 0,1÷1,5, В - 0,5÷2,5, Cr - 0,2÷6,0, один или несколько элементов VIII группы - 7,0÷10,0, Si -остальное, или Ti - 15,0÷40,0, Мо - 5,0÷30,0, Y - 0,1÷1,5, В - 0,5÷2,5, Cr - 0,2÷6,0, один или несколько элементов VIII группы - 7,0÷10,0, Mn - 1,5, Si - остальное, или Ti - 15,0÷40,0, Мо - 5,0÷30,0, Y - 0,1÷1,5, В - 0,5÷2,5, Si - остальное. Из полученной смеси выплавляют сплав, измельчают в порошок дисперсностью 43÷100 мкм и вводят нитевидные кристаллы SiC в количестве 2,0÷15,0 мас.% совместным диспергированием до наиболее пригодной для последующего формирования покрытия размерности. SiC берут в виде длинноволокнистых нитевидных кристаллов с отношением длины к диаметру L/D≥1000. Технический результат изобретения - повышение эрозионной стойкости покрытий с одновременным сохранением самозалечивающей способности защитного слоя. 2 з.п. ф-лы, 2 табл.

1. Способ получения материала для высокотемпературного эрозионно-стойкого защитного покрытия, включающий приготовление многокомпонентной смеси, содержащей (мас.%): Ti - 15,0÷40,0, Мо - 5,0÷30,0, Y - 0,1÷1,5, В - 0,5÷2,5, Cr - 0,2÷6,0, один или несколько элементов VIII группы - 7,0÷10,0, Si - остальное или Ti - 15,0÷40,0, Мо - 5,0÷30,0, Y - 0,1÷1,5, В - 0,5÷2,5, Cr - 0,2÷6,0, один или несколько элементов VIII группы - 7,0÷10,0, Mn - 1,5, Si - остальное, или Ti - 15,0÷40,0, Мо - 5,0÷30,0, Y - 0,1÷1,5, В - 0,5÷2,5, Si - остальное, с последующим отбором порошка нужной фракции и его прокаливанием, отличающийся тем, что из указанной смеси вначале выплавляют базовый сплав, далее изготавливают порошок дисперсностью 43÷100 мкм, в который затем дополнительно вводят нитевидные кристаллы SiC в количестве 2,0÷15,0 мас.%.

2. Способ по п.1, отличающийся тем, что нитевидные кристаллы SiC берут в виде длинноволокнистых нитевидных кристаллов с отношением длины к диаметру L/D≥1000.

3. Способ по п.1, отличающийся тем, что длинноволокнистые нитевидные кристаллы SiC вводятся в порошок базового сплава совместным диспергированием до наиболее пригодной для последующего формирования покрытия размерности.

| СПОСОБ ЗАЩИТЫ ЖАРОПРОЧНЫХ МАТЕРИАЛОВ ОТ ВОЗДЕЙСТВИЯ АГРЕССИВНЫХ СРЕД ВЫСОКОСКОРОСТНЫХ ГАЗОВЫХ ПОТОКОВ (ВАРИАНТЫ) | 1994 |

|

RU2082824C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 2009 |

|

RU2402633C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| US 6946096 B2, 20.09.2005 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2014-07-20—Публикация

2012-11-01—Подача