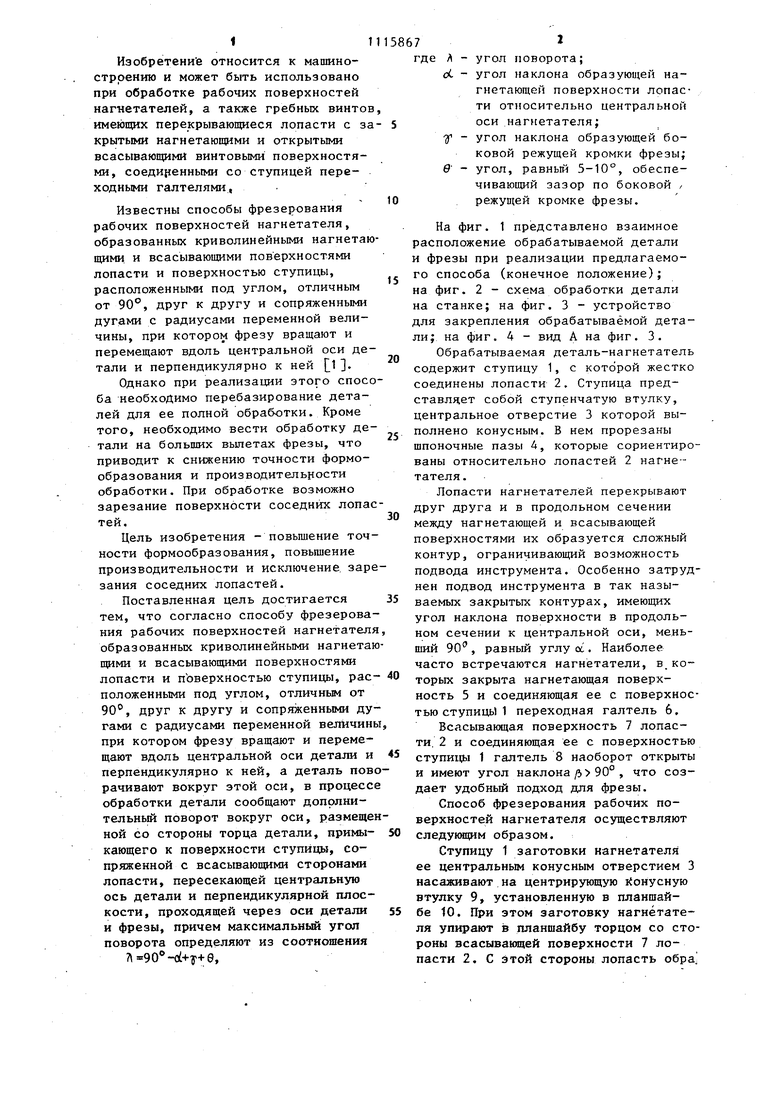

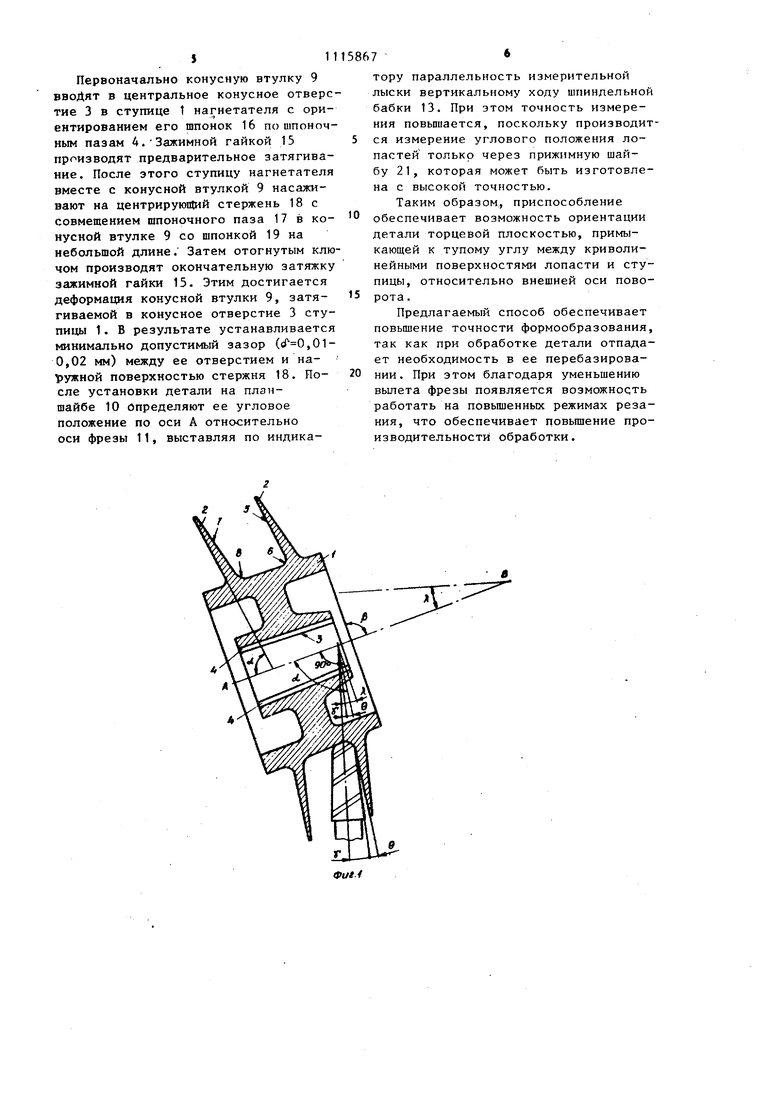

Изобретение относится к машиностроению и может быть использовано при обработке рабочих поверхностей нагнетателей, а также гребных винтов имеющих перекрывающиеся лопасти с за крытыми нагнетающими и открытыми всасывающими винтовыми поверхностями, соединенными со ступицей переходными галтелями, Известны способы фрезерования рабочих поверхностей нагнетателя, образованных криволинейными нагнетаю щими, и всасывающими поверхностями лопасти и поверхностью ступицы, расположенными под углом, отличным от 90°, друг к другу и сопряженными дугами с радиусами переменной величины, при котором фрезу вращают и перемещают вдоль центральной оси детали и перпендикулярно к ней . Однако при реализации этого спосо ба необходимо перебазирование деталей для ее полной обработки. Кроме того, необходимо вести обработку де тали на больших вылетах фрезы, что приводит к снижению точности формообразования и производительрости обработки. При обработке возможно зарезание поверхности соседних лопа тей. Цель изобретения - повышение точ ности формообразования, повышение производительности и исключение, зар зания соседних лопастей. Поставленная цель достигается тем, что согласно способу фрезерова ния рабочих поверхностей нагнетател образованных криволинейными нагнета щими и всасывающими поверхностями лопасти и пЪверхностью ступицы, рас положенными под углом, отличным от 90°, друг к другу и сопряженными ду гами с радиусами переменной величин при котором фрезу вращают и перемещают вдоль центральной оси детали и перпендикулярно к ней, а деталь пов рачивают вокруг этой оси, в процесс обработки детали сообщают дополнительньй поворот вокруг оси, размеще ной со стороны торца детали, примыкающего к поверхности ступицы, сопряженной с всасывающими сторонами лопасти, пересекающей центральную ось детали и перпендикулярной плоскости, проходящей через оси детали и фрезы, причем максимальный угол поворота определяют из соотношения 7 90-Ы+т+0, где Л - угол поворота; oi - угол наклона образующей нагнетающей поверхности лопасти относительно центральной оси нагнетателя; у - угол наклона образующей боковой режущей кромки фрезы; в - угол, равньй 5-10°, обеспечивающий зазор по боковой / режущей кромке фрезы. На фиг. 1 представлено взаимное расположение обрабатываемой детали и фрезы при реализации предлагаемого способа (конечное положение); на фиг. 2 - схема обработки детали на станке; на фиг. 3 - устройство для закрепления обрабатываемой детали; на фиг. 4 - вид А на фиг. 3. Обрабатываемая деталь-нагнетатель содержит ступицу 1, с которой жестко соединены лопасти 2. Ступица представляет собой ступенчатую втулку, центральное отверстие 3 которой выполнено конусным. В нем прорезаны шпоночные пазы 4, которые сориентированы относительно лопастей 2 нагнетателя . Лопасти нагнетателей перекрывают друг друга и в продольном сечении между нагнетающей и всасывающей поверхностями их образуется сложный контур, ограничивающий возможность подвода инструмента. Особенно затруднен подвод инструмента в так называемых закрытых контурах, имеющих угол наклона поверхности в продольном сечении к центральной оси, меньший 90 , равный углу OL , Наиболее часто встречаются нагнетатели, в.которых закрыта нагнетающая поверхность 5 и соединяющая ее с поверхностью ступиць) 1 переходная галтель 6. Всасывающая поверхность 7 лопасти. 2 и соединяющая ее с поверхностью ступи1рз1 1 галтель 8 наоборот открыты и имеют угол наклона/i 90° , что создает удобный подход для фрезы. Способ фрезерования рабочих поверхностей нагнетателя осуществляют следукнцим образом. Ступицу 1 заготовки нагнетателя ее центральным конусным отверстием 3 насаживают на центрирующую 1 онусную втулку 9, установленную в планшайбе 10. При этом заготовку нагнетателя упирают в планшайбу торцом со стороны всасывающей поверхности 7 лопасти 2. С этой стороны лопасть обра

31

эует тупой угол с криволинейной поерхностью ступицы 1, практически авный углу наклона /3 образующей всасывающей поверхности 7 опасти 2 относительно оси А ступиы.

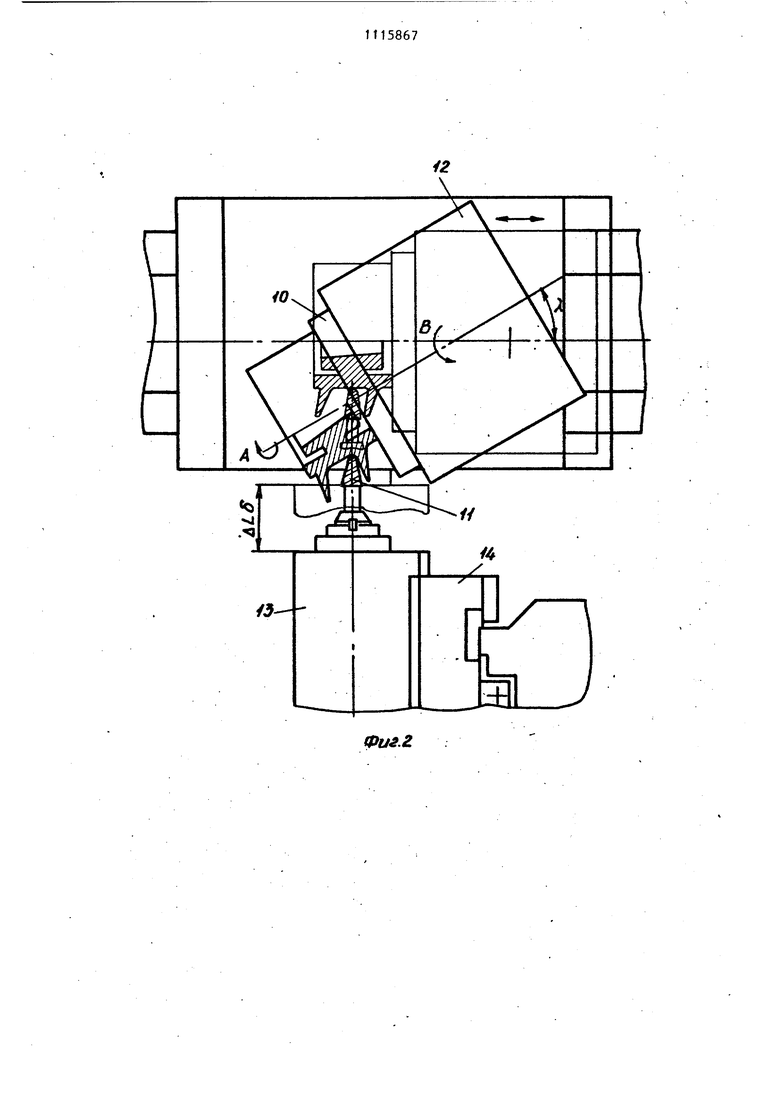

Заданный профиль образуют удалеием слоя металла профилирующим вижением вращающейся фрезы 11, оторая описывает сложную простраН- твенную траекторию. Одновременно резу 11 перемещают вдоль центральной оси А и перпендикулярно к ней в плоскости, проходящей через ось фрезы и ось А детали, поворачивают обрабатываемую заготовку вокруг оси А и относительно внешней оси В (фиг. 1 и 2), расположенной со стороны торца, примыкающего к тупому углу /3 между открытой всасывающей криволинейной поверхностью 7 лопасти 2 и центральной осью А. Внешняя ось В пересекает ось А и перпендикулярна плоскости, проходящей через ось фрезы и ось А. Поворот производят из положения, при котором ось А перпендикулярна оси фрезы. Он необходим для обеспечения подвода вращающейся фрезы внутрь закрытых контуров, образованных двумя криволинейными поверхностями, закрытой нагнетающей поверхностью 5 лопасти 2 и поверхностью ступицы 1, расположенными под острым углом, практически равным углу наклона образующей закрытой нагнетающей поверхности 5 лопасти 2 относительно центральной оси А.

При осуществлении такого движения на станке бабку изделия 12 поворачивают вокруг оси В навстречу фрезе 11, а шпиндельную бабку 13 вместе с фрезой 11 перемещают в направлении поперечины 14, что в итоге уменьшает вылет фрезы 11.

Максимальный угол поворота вокруг внешней оси В определяют из соотношения

7l 90°-oi+ -t-e,

где оС- угол наклона образующей закрытой нагнетающей поверхности лопасти относительно центральной оси А нагнетателя (например, для рабочих колес циркуляционных насосов ot 64вЗ ; для гребных винтов Ы 70-86°);

-у- угол наклона образующей боковой режущей кромки фрезы (для цилиндрических фрез , а. для более жестких конических фрез 5- 3-10;

158674

. , равный , обеспечивающий зазор по боковой режущей кромке фрезы (для исключения снятия всей боковой режущей кром5 кой, которое может вызвать поломку фрезы из-за возрастающего усилия резания, величина угла установлена на основе опыта эксплуатации фрезерных станков с ЧПУ для объемной

10 обработки) .

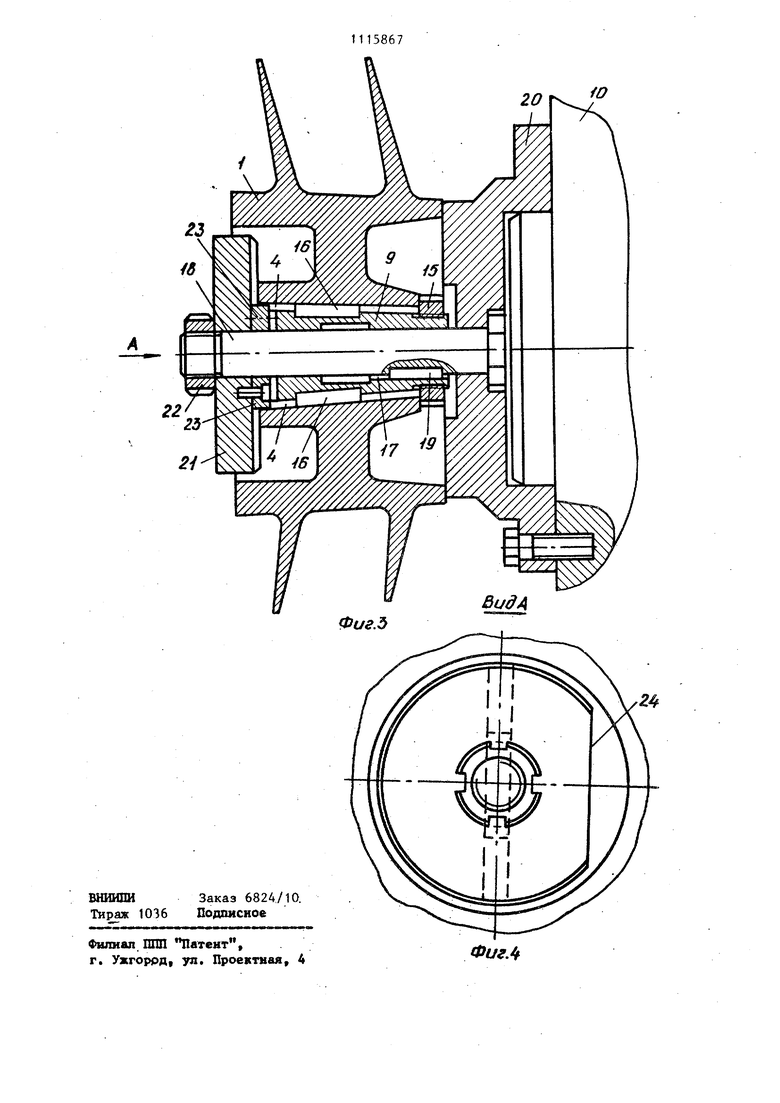

Предлагаемый способ наиболее эффективен при обработке нагнетателей с малым углом с, что приводит к повороту нагнетателя относитель15 но оси В навстречу фрезе от его, среднего положения (фиг. 2) на максимальный угол , что в итоге значительно уменьшает вылет фрезы. При обработке используют приспо0 собление для закрепления изделия, содержащее вьщ еуказанную втулку 9, которая имеет цилиндрическую резьбу со стороны малого диаметра конуса (фиг. 3). Центрирующая оправка выпол5 нена в виде тонкостенной радиально деформируемой конусной втулки с возможностью установки на ней детали, имеющей посадочное конусное.отверстие 3. При этом деталь зажимают гай0 кой 15, навинчиваемой на цилиндрическую резьбу конусной втулки. Конусная втулка 9 снабжена шпонками 16 для взаимодействия со шпоночными пазами 4 нагнетателя. В цилиндрическом от верстии конусной втулки 9 имеется шпоночный паз 17. Конусная втулка 9 располагается на центрирующем стержне 18, снабженном шпонкой 19. Центрирующий стержень 18 одним из концов

0 закреплен в базирующую втулку 20, жестко прикрепленную к планшайбе 10. На свободном его конце надета прижимная шайба 21 и по резьбе навинчена зажимная гайка 22. Прижимная шайJ ба 21 помимо основной функции - передачи усилия от зажимной гайки 22 на торец ступицы нагнетателя - является элементом, измеряющим угловое положение нагнетателя. Для этого на

Q ней установлены торцевые шпонки 23, взаимодействующие со шпоночными пазами 4 ступищ) 1 нагнетателя.. На боковой поверхности прижимной шайбы 21 выполнена измерительная лыска 24,

- плоскость которой параллельна боковым поверхностям торцевых шпонок 23.

Приспособление работает следующим образом.

Первоначально конусную втулку 9 вводят в центральное конусное отверстие 3 в ступице 1 нагнетателя с ориентированием его шпонок 16 по шпоночным пазам А.Зажимной гайкой 15 производят предварительное затягивание. После этого ступицу нагнетателя вместе с конусной втулкой 9 насаживают на центрируюп1ий стержень 18 с совмещением шпоночного паза 17 в конусной втулке 9 со шпонкой 19 на небольшой длине. Затем отогнутым ключом производят окончательную затяжку зажимной гайки 15. Этим достигается деформация конусной втулки 9, затягиваемой в конусное отверстие 3 ступицы 1. В результате устанавливается минимально допустимый зазор (,010,02 мм) между ее отверстием и наТружной поверхностью стержня 18. После установки детали на планшайбе 10 Определяют ее угловое положение по оси А относительно оси фрезы 11, выставляя по индикатору параллельность измерительной лыски вертикальному ходу шпиндельной бабки 13. При этом точность измерения повьш1ается, поскольку производится измерение углового положения лопастей только через прижимную шайбу 2 1 , которая может быть изготовлена с высокой точностью.

Таким образом, приспособление обеспечивает возможность ориентации детали торцевой плоскостью, примыкающей к тупому углу между криволинейными поверхностями лопасти и ступицы, относительно внешней оси поворота.

Предлагаемый способ обеспечивает повышение точности формообразования, так как при обработке детали отпадает необходимость в ее перебазировании. При этом благодаря уменьшению вылета фрезы появляется возможность работать на повьш)енных режимах резания, что обеспечивает повьш1ение производительности обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306201C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306202C1 |

| ШПОНОЧНАЯ ФРЕЗА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С БОЛЬШОЙ ПОДАЧЕЙ И МАЛОЙ ГЛУБИНОЙ ПРОХОДА И СПОСОБ ФРЕЗЕРОВАНИЯ ДЕТАЛИ УКАЗАННОЙ ФРЕЗОЙ | 2008 |

|

RU2475340C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2306199C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2306200C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ КОМПЛЕКТА ВИНТОВ | 2008 |

|

RU2387522C1 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

| СПОСОБ ОБРАБОТКИ КОМПЛЕКТА ВИНТОВ | 2008 |

|

RU2381877C1 |

| СПОСОБ ОБРАБОТКИ ВИНТОВ ГЕРОТОРНЫХ ВИНТОВЫХ НАСОСОВ | 2001 |

|

RU2209129C1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ УГЛОВ ФРЕЗ, РАЗВЕРТОК И ТОМУ ПОДОБНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1935 |

|

SU49267A1 |

СПОСОБ ФРЕЗЕРОВАНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ НАГНЕТАТЕЛЯ, образованных криволинейньми нагнетающими и всасывающими поверхностями лопасти и поверхностью ступицы, расположенными под углом, отличным от 90, друг к другу и сопряженными дугами с радиусами переменной величины, при котором фрезу вращают и перемещают вдоль центральной оси детали и перпендикулярно к ней, а деталь поворачивают вокр.уг этой оси, отличающийся тем, что. с црлью повышенияточности формообразования, повышения производительности, в процессе обработку детали сообщают дополнительный поворот вокруг оси, размещенной со стороны торца детали, примыкающего к поверхности ступицы, сопряженной с всасывающими сторонами лопасти, пересекающей центральную ось детали и перпендикулярной плоскости, проходящей через оси детали и фрезы, причем максимальный угол поворота определяют из соотнощения Л 90-oC+j4-S, где Л - угол поворота; % oL - угол наклона образующей нагнетающей поверхности лопасти относительно центральной оси нагнетателя; -jf - угол наклона образующей боковой режущей кромки фрезы; 9 - угол, равный 5-10°, обеспечивающий зазор по боковой режущей кромке фрезы. сл 00 Од

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для обработки гребных винтов | 1975 |

|

SU610618A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-30—Публикация

1983-02-16—Подача