Од

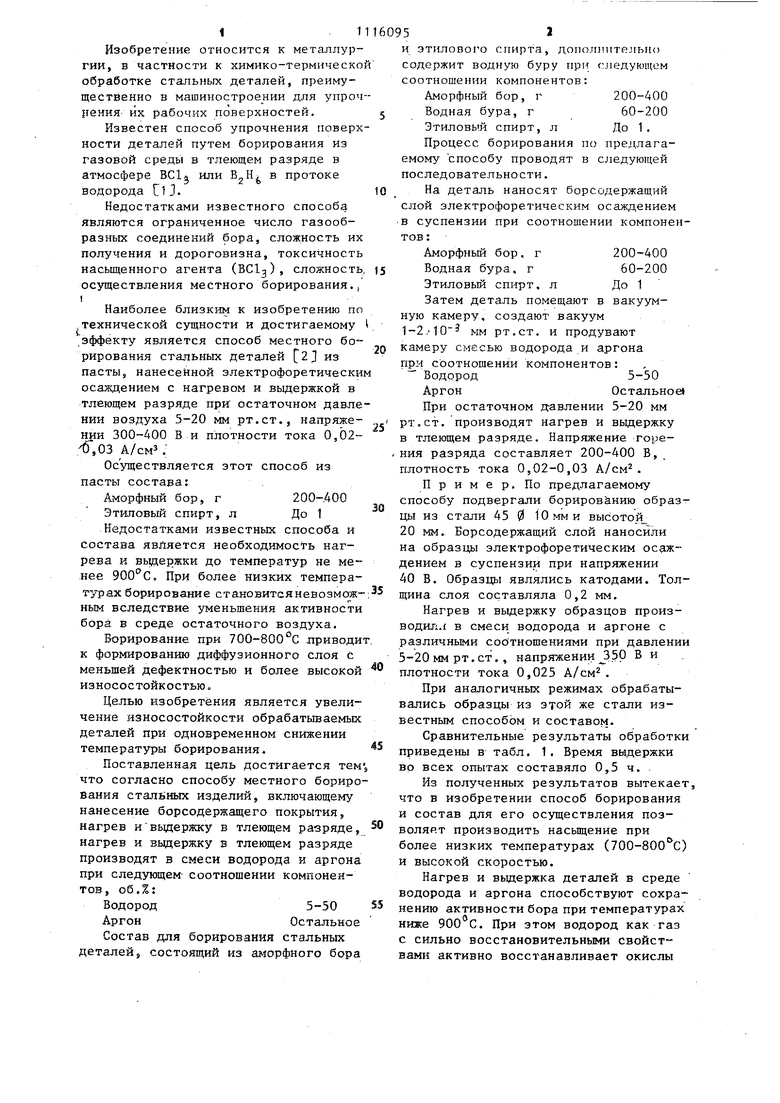

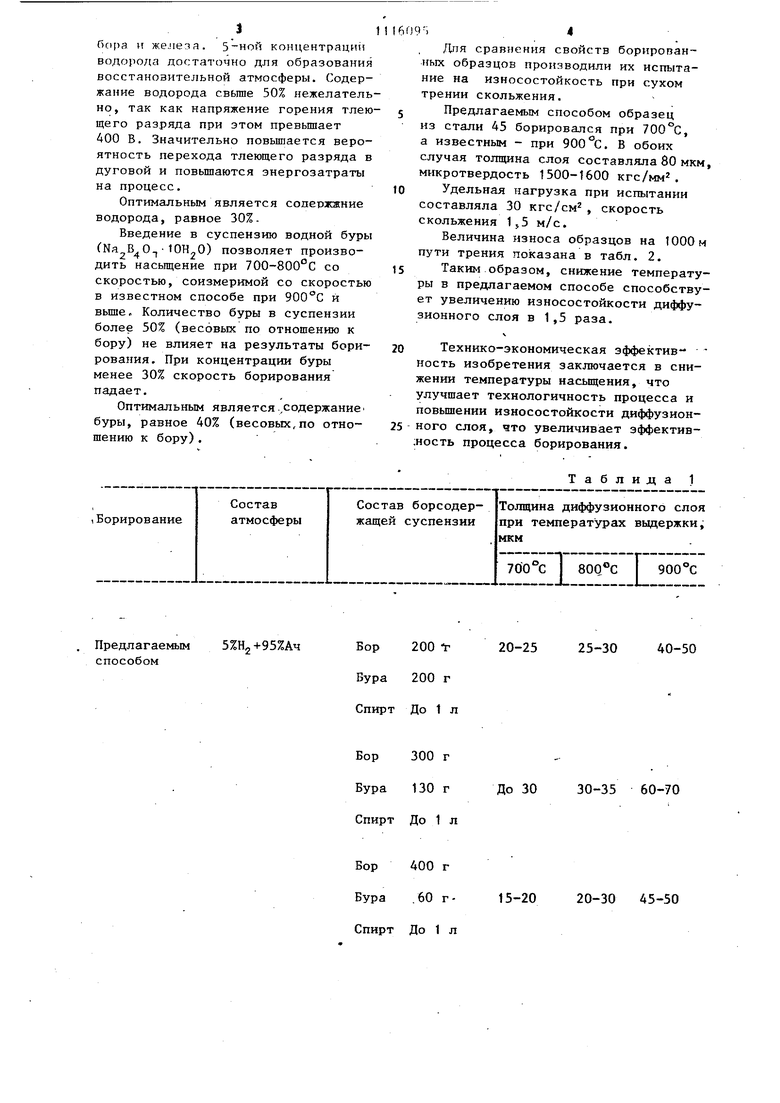

о ел Изобретение относится к металлургии, в частности к химико-термическо обработке стальных деталей, преимущественно в машиностроении для упроч рениЯ их рабочих поверхностей. Известен способ упрочнения поверх ности деталей путем борирования из газовой среды в тлеющем разряде в атмосфере ВС1 или в протоке водорода си. Недостатками известного способа являются ограниченное число газообразных соединений бора, сложность их получения и дороговизна, токсичность насыщенного агента (BClj), сложность осуществления местного борирования., 1 Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ местного борирования стальных деталей 2 из пасты, нанесенной электрофоретически осаждением с нагревом и выдержкой в тлеющем разряде при остаточном давле нии воздуха 5-20 мм рт.ст., напряжеНИИ 300-400 В и плотности тока 0,02б.ОЗ А/смЗ . Осуществляется этот способ из пасты состава: Аморфный бор, г 200-400 Этиловый спирт, л До 1 Недостатками известных способа и состава является необходимость нагрева и выдержки до температур не менее . При более низких температурах борирование становитсяневозможным вследствие уменьшения активности бора в среде остаточного воздуха. Борирование при 700-800°С лриводи к формированию диффузионного слоя с меньшей дефектностью и более высокой износостойкостью. Целью изобретения является увеличение износостойкости обрабатьшаемых деталей при одновременном снижении температуры борирования. Поставленная цель достигается тем что согласно способу местного бориро вания Сталиных изделий, включающему нанесение борсодержащего покрытия, нагрев ивыдержку в тлеющем разряде, нагрев и выдержку в тлеющем разряде производят в смеси водорода и аргона при следующем соотношении компонентов , об,%: Водород5-50 АргонОстальное Состав для борирования стальных деталей 9 состоящий из a юpфнoгo бора и этилового спирта, допотштельно содержит водную буру при следующем соотношении компонентов: Аморфный бор, г 200-400 Водная бура, г60-200 Этиловый спирт, л До 1. Процесс борирования по предлагаемому способу проводят в следующей последовательности. На деталь наносят борсодержащий слой электрофоретическим осаждением в суспензии при соотношении компонентов:Аморфный бор. г 200-400 Водная бура, г60-200 Этиловьй спирт, л До 1 Затем деталь помещают в вакуумную камеру, создают вакуум 1-2.10 мм рт.ст. и продувают камеру смесью водорода и аргона пр:- соотношении компонентов: Водород5-50 АргонОстальное При остаточном давлении 5-20 мм рт.ст. производят нагрев и вьщержку в тлеющем разряде. Напряжение горения разряда составляет 200-400 В,, плотность тока 0,02-0,03 А/см. Пример. По предлагаемому способу подвергали борированию образцы из стали 45 0 10 мм и высотой 20 мм. Борсодержащий слой наносили на образцы электрофоретическим осаждением в суспензии при напряжении 40 В. Образцы являлись катодами. Толщина слоя составляла 0,2 мм. Нагрев и выдержку образцов производила в смеси водорода и аргоне с различными соотношениями при давлении 5-20мм рт.ст., напряжении 350 В и плотности тока 0,025 А/см. При аналогичных режимах обрабатывались образцы из этой же стали известным способом и составом. Сравнительные результаты обработки приведены в табл. 1. Время выдержки во всех опытах составяло 0,5 ч. Из полученных результатов вытекает, что в изобретении способ борирования и состав для его осуществления позволяр.т производить насьщ ение при более низких температурах (700-800 С) и высокой скоростью. Нагрев и вьщержка деталей в среде водорода и аргона способствуют сохранению активности бора при температурах ниже 900 С. При этом водород как газ с сильно восстановительными свойствами активно восстанавливает окислы 3 бора и железа. концентрацн) водорода достаточно для образования восстановительной атмосферы. Содержание водорода свьппе 50% нежелатель но, так как напряжение горения тлею щего разряда при этом превышает АОО В. Значительно повьппается вероятность перехода тлеющего разряда в дуговой и повышаются энергозатраты на процесс. Оптимальным является сопержнние водорода, равное 30%. Введение в суспензию водной буры (Na В 0) позволяет производить насыщение при 700-800°С со скоростью, соизмеримой со скоростью в известном способе при 900°С и выше. Количество буры в суспензии более 50% (весовых по отношению к бору) не влияет на результаты борирования. При концентрации буры менее 30% скорость борирования падает. Оптимальным является.,содержание буры, равное 40% (весовых,по отношению к бору).

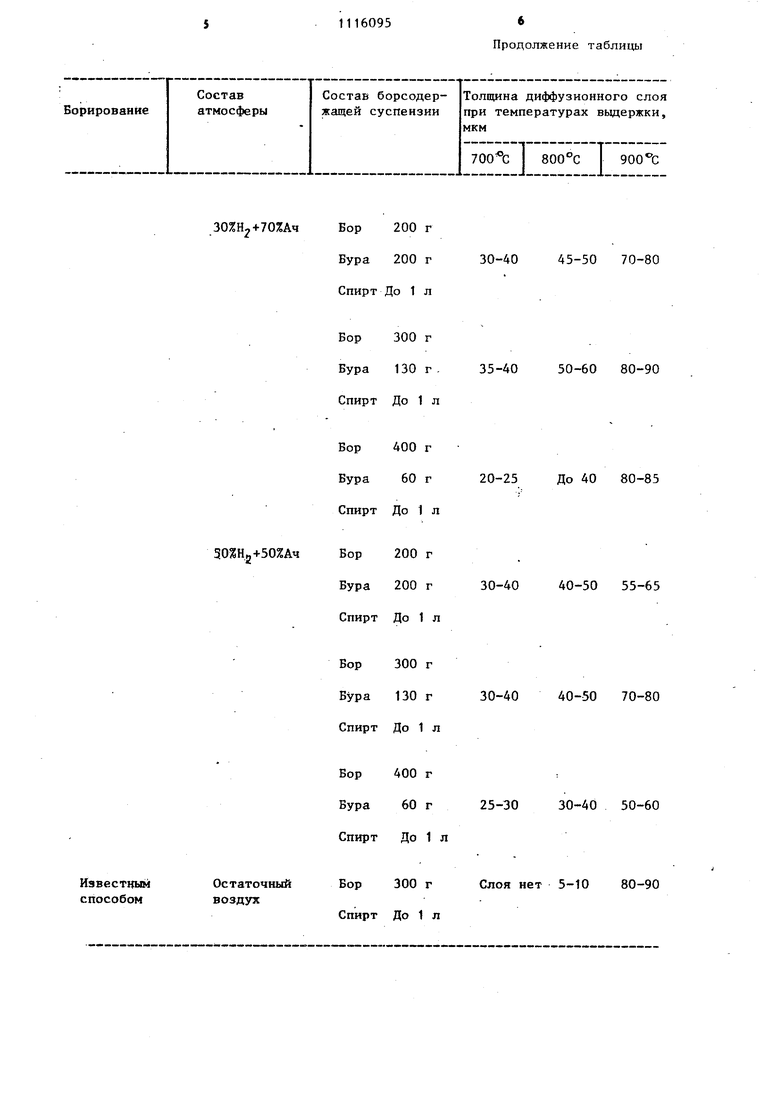

Таблида 1 . . 4 Для сравнения свойств борированных образцов производили их испытание на износостойкость при сухом трении скольжения. Предлагаемым способом образец из стали 45 борировался при 700°С, а известным - при 900°С. В обоих случая толщина слоя составляла 80 мкм, микротвердость 1500-1600 кгс/мм. Удельная нагрузка при испытании составляла 30 кгс/см, скорость скольжения м/с. Величина износа образцов на ШООм пути трения показана в табл. 2. Таким образом, снижение температуры в предлагаемом способе способствует увеличению износостойкости диффузионного слоя в 1,5 раза. Технико-экономическая эффектив ность изобретения заключается в снижении температуры насьш5ения, что улучшает технологичность процесса и повьш1ении износостойкости диффузионного слоя, что увеличивает эффектив;ность процесса борирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ местного борирования стальныхдЕТАлЕй и COCTAB для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU836202A1 |

| Способ местного борирования стальных деталей | 1988 |

|

SU1525232A2 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| СПОСОБ ПЛАЗМЕННОГО БОРИРОВАНИЯ | 2006 |

|

RU2415965C2 |

| Состав пасты для борирования стальных изделий | 1988 |

|

SU1574681A1 |

| Спо об газового борирования изделий | 1978 |

|

SU685719A1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2017 |

|

RU2671522C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2221078C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

1. Способ местного борирования стальных деталей, включающий нанесение борсодержащего состава, нагрев и задержку в тлекицем разряде, о т л ичающийся тем, что, с целью увеличения износостойкости обрабатываемых деталей, при одновременном снижении температуры борирования, нагрев и вьщержку в тлеющем разряде производят в смеси водорода и аргона при следующем соотношении компонентов, об.%: Водород5-50 АргонОстальное 2. Состав для борирования стальных деталей, включающий аморфный бор и этиловый спирт, отличающийся тем, что, с целью увеличения износостойкости при одновременном снижейии температуры борирования, он Дополнительно содержит водную (П буру при следующем соотношении компонентов, г/л: . Аморфный б&р, г 200-400 Водная бура, г 60-200 о с Этиловый спирт До 1 л

5%Н2+95%Ач

Предлагаемым способом

40-50

20-25

25-30

200 Т 200 г До t л

300 г

30-35 60-70

До 30 130 г До 1 л

Бор 400 г

20-30 45-50

Бура .60 г- 15-20

Спирт До 1 л

0%Н2+70%Ач

Бор200 г

Бура200 г 30-40

СпиртДо 1 л

Бор300 г

Бура130 г . 35-40

СпиртДо 1 л

Бор400 г

Бура60 г

СпиртДо 1 л

0%Н2+50%Ач

Бор200 г

Бура200 г 30-40

СпиртДо 1 л

Бор300 г

Бура130 г 30-40

СпиртДо 1 л

Бор400 г

Бура60 г 25-30

СпиртДо 1 л

Бор 300 г

Остаточный воздух Спирт До 1 л

Продолжение таблицы

45-50 70-80

50-60 80-90

20-25 До 40 80-85

40-50 55-65

40-50 70-80

30-40 50-60

Слоя нет 5-10 80-90

I

Образец

Способ борирования

45

Предлагаеья й

t , г 0,54 ч

Известный.

t , tr 0,54 ч

Таблица 2

Износ, мг/см

4,8 6,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Применение тлеющего разряда для ионного силицирования и борирования.-Журнал МиТОМ, 1980, № 3, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ местного борирования стальныхдЕТАлЕй и COCTAB для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU836202A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-30—Публикация

1982-04-27—Подача