Изобретение относится к способу химико-термической обработки и может быть использовано для повышения эксплуатационной стойкости изделий из ниобия

Известен способ борирования стальных деталей, включающий в себя приготовление насыщающей шихты, содержащей борсодержащий компонент и активатор фтористый натрий, упаковку деталей в тигле и термообработку [патент РФ №2477337 от 10.03.2013. Способ получения боридных покрытий из борной кислоты / Корнопольцев В.Н.]. В качестве борсодержащего компонента используют 20-40 мас. % обезвоженной композиционной смеси на основе борной кислоты в виде гранул, которые получают путем приготовления смеси, содержащей 70-74 мас. % Н3 ВО3, 24-28 мас. % А1 и 2 мас. % NaF, обезвоживания со спеканием полученной смеси и дробления спекшейся композиционной смеси до гранул размером до 2 мм. Обезвоженная борная кислота, являющаяся источником бора при борировании, восстанавливается в процессе термообработки в гранулах. Насыщающая шихта дополнительно содержит разделительную добавку, в качестве которой используют инертные порошки в виде окиси алюминия или окиси магния, или отработанные составы для борирования, а также фтористый натрий. Термообработку проводят при температуре 800-950°С в течение 3-5 часов. Уменьшается стоимость и время борирования, а также обеспечивается дополнительная регулировка свойств и толщины получаемых покрытий, что позволяет получать качественные покрытия с заданными характеристиками. Недостатком способа является сложная методика приготовления борсодержащей смеси и высокая продолжительность термообработки.

Известен способ борирования углеродистой стали, который включает предварительную обработку и борирование [патент РФ №2293789 от 20.02.2007. Способ борирования углеродистой стали / Сизов И.Г., Прусаков Б.А., Новакова А.А., Корнилова А.А.]. Предварительную обработку проводят электронным пучком в вакууме (Р=2×10- 3 Па) в течение 30 с при удельной мощности (4÷5)×104 Вт/см2. Борирование осуществляют при температуре 940°С в течение 3 часов в контейнере с плавким затвором с насыщающей смесью, состоящей из 97% В4С и 3% KBF4. Техническим результатом изобретения является разработка технологии борирования, направленной на поверхностное упрочнение инструментов, снижение хрупкости боридного слоя, увеличение толщины слоя и снижение напряжений в боридной зоне. Недостатком данного способа является высокая хрупкость боридного слоя, который выкрашивается даже при приготовлении шлифа. Кроме того, способ содержит операции в виде предварительной обработки электронным пучком в вакууме, что усложняет способ борирования.

Известен способ приготовления порошкообразного состава для борирования стальных изделий, который содержит следующие компоненты, мас. %: карбид бора 45-65, фтористый натрий 5-8, высокоглиноземистый коррозионно-стойкий цемент на основе алюминатов кальция ВГКЦ-75-0,5 30-35, древесный угольный карбюризатор 8-12. Борирование стальных конструкций осуществляется при многократном использовании насыщающей смеси в герметичном контейнере [патент РФ №2413034 от 27.02.2011. Порошкообразный состав для борирования стальных изделий / Игонин В.А., Игонин А.И., Соколов Владимир О., Резник Е.А.]. Основными недостатками известных составов, является необходимость герметизации контейнеров с борируемыми деталями, недостаточная скорость насыщения и снижение насыщающей способности смеси.

Известен способ борирования поверхностных слоев углеродистой стали, основанный на нанесении борсодержащей обмазки и индукционном воздействии, при этом борсодержащая обмазка содержит 75 мас. % борной кислоты и 25 мас. % порошка железа; на 1,5 г смеси борной кислоты и порошка железа добавляют 1 мл гидроксида аммония, 0,32 г угля и 1 мл разбавленного водой жидкого стекла и осуществляют активацию диффузионных процессов воздействием индукционных токов в индукционной печи при 1000°С и времени выдержки 5 минут [патент РФ №2693416 от 20.08.2018. Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия / Шевчук Е.П.]. Недостатком способа является сложная методика приготовления борсодержащей смеси и высокая продолжительность термообработки.

Электролиз расплавленных солей состава 0,1 Nb2O5+2 В2О3+MgO (СаО, LiO2)+MgF2 (CaF2, LiF) при 980-1000° приводит к выделению серых металлических кристалликов, содержащих 18,0-18,2% В и 80,9-81,7% Nb. По составу это отвечает дибориду ниобия (теоретически 18,89% бора).

Можно получать бориды ниобия за счет непосредственной реакции между бором и ниобием или прокаливанием в графитовых тиглях смесей Nb2O3+В2О3+С при высоких температурах. Возможно получение боридов ниобия спеканием смесей порошков ниобия и бора в атмосфере аргона. В образцах с 25-50% атомн. бора находили, кроме моноборида ниобия NbB, две новые фазы, предположительно Nb3B и Nb2B. Горячим прессованием смеси гидрида ниобия с бором можно получить моноборид и диборид ниобия. При прессовании смесей карбида ниобия с бором или карбидом бора удается получить лишь диборид ниобия (https://fccland.ru/tverdye-splavy/6980-borid-niobiya.html; CRC Handbook of Chemistry and Physics. - 95ed. - CRC Press, 2014. -C. 4-78; Свойства, получение и применение тугоплавких соединений. - М.: Металлургия, 1986. - С.171 - прототип). Недостатками приведенных методов является сложность методик приготовления реакционных борсодержащих смесей и трудоемкость технологических операций.

Целью изобретения является повышение качества покрытий путем формирования диффузионной зоны на границе раздела покрытие - подложка и повышение производительности процесса формирования покрытия.

Технический результат заключается в нанесении борсодержащей обмазки на поверхность подложки из ниобия, нагрев ее с борсодержащей обмазкой, при этом предварительно перед нанесением борсодержащей обмазки проводят микродуговое оксидирование поверхности подложки из ниобия в воднощелочном растворе с получением оксидной пленки, а борсодержащая обмазка содержит 50 мас. % аммонийной соли 2-моноэтаноламина и борной кислоты и 50 мас. % порошка сажи, нагрев же проводят при температуре 950 - 1325°С с выдержкой 4,5-9,5 мин.

Технический результат достигается в нанесении на поверхность оксидированной подложки ниобия обмазки, вступающей под действием высокотемпературного воздействия с материалом подложки в экзотермическую химическую реакцию с образованием химических соединений, обладающих нужным набором физико-механических свойств. Реализацию химических реакций и формирование диффузионной зоны осуществляют интенсивным тепловыделением в поверхностном слое упрочняемого ниобия марки Н61 с борсодержащей обмазкой.

Конструкционная прочность часто зависит от состояния материала в поверхностных слоях детали. В результате применения этого метода увеличивается твердость поверхностных слоев ниобия с одновременным повышением сопротивления истиранию.

В основу метода положено явление активации диффузионных процессов элементов борсодержащей обмазки в ходе интенсивного тепловыделения в поверхностном слое оксидированного металла ниобия марки Н61 для изготовления ответственных деталей с повышенными усталостной прочностью при кручении/ изгибе/ контактном нагружении, износостойкостью, упругими свойствами, предназначенную для изготовления сверл и других изделий для холодных работ: фрезы, гребенок, плашек, метчиков. Разработанный способ борирования поверхностных слоев ниобия поясняется фиг. 1-4, где:

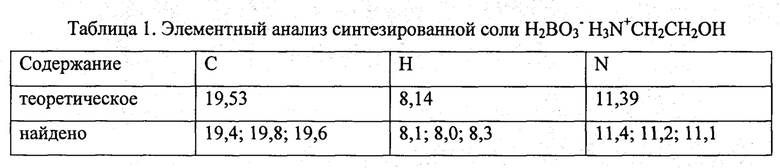

фиг. 1 - инфракрасный спектр синтезированной соли Н2 ВО3-H3N+СН2СН2ОН,

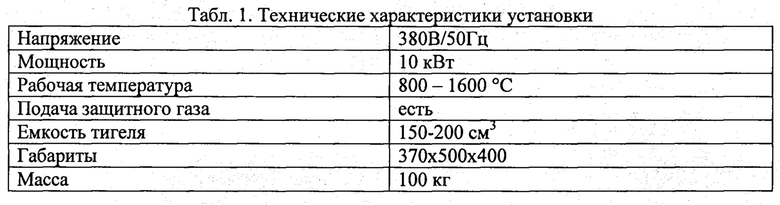

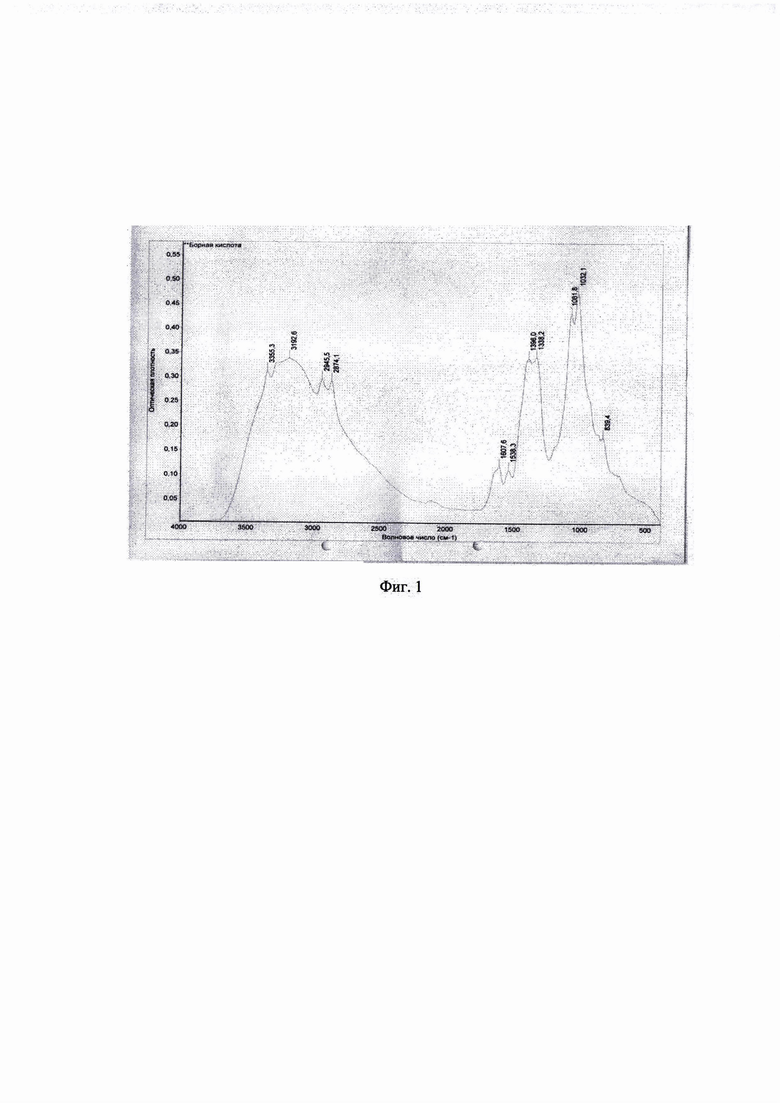

фиг. 2 - зависимость микротвердости образцов ниобия (исходный, после оксидирования, после ниобирования) от нагрузки на индентор, фиг. 3 - РФА борированного образца ниобия,

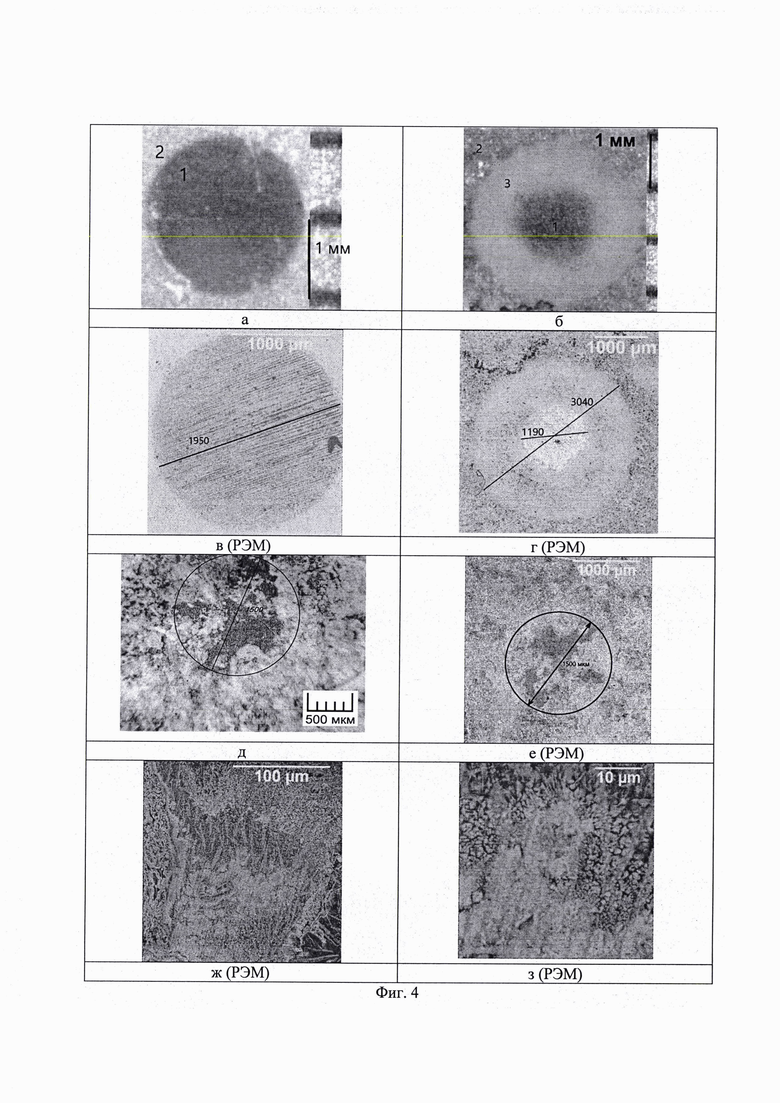

фиг. 4 -фотографии износа образцов Nb исх. (а, в), и Nb после МДО (б, г), Nb после МДО и борирования (д-з), где: а, в - отпечаток износа 1 на Nb, 2 - исходная поверхность Nb, 6, г - отпечаток износа 1 на Nb, 2 - исходная поверхность Nb, 3 -отпечаток износа на оксидах ниобия.

Примеры конкретного выполнения

Пример 1. Синтез аммонийной соли 2-моноэтаноламина и борной кислоты.

Смешение 2-моноэтаноламина - МЭА по СТП ТУ КОМП 2-198-10, борной кислоты Н3 ВО3 по ГОСТ 18704-78 и дистиллированной воды в качестве растворителя проводили в мольном соотношении 1:1:1 в литровой колбе при нагревании до температуры 85-95°С. Стабилизацию смеси осуществляли путем ее выдержки в течение не менее 2 часов с последующим удалением воды на ротационном испарителе при подъеме температуры до 95-100°С. Затем полученную вязкую массу аммонийной соли 2-аминоэтанола и борной кислоты переносили в отдельную емкость. Элементный анализ синтезированной аммонийной соли и ИК - спектр подтверждают образование соединения Н2 ВО3" H3N+CH2CH2OH, табл.1, фиг. 1.

Основные полосы поглощения: 2945,5 см-1 - ассиметричные, 2874,1 см-1 -симметричные валентные колебания СН2-групп; 1538,3 и 1396,0 см'1 - анион сложноэфирной группы - В(0)0", 3400-3200 см-1 - катион -NH3+- группы.

Пример 2. Оксидирование поверхностных слоев ниобия

Микродуговое оксидирование (МДО) образцов ниобия марки Н61 (ТУ 48-19-284-84) размером 8×6*2 мм проводили в 3…4% водном растворе NaOH на лабораторной установке «МДО-1» при плотности тока 1,0±0,2 кА/м2, при этом получали на ниобии плотное оксидное покрытие. Длительность процесса составляла 10±0,5 мин. Исследование микротвердости образцов проводилось по методу Виккерса (ГОСТ 2999-75) с помощью микротвердомера «ПМТ-3» при нагрузках на индентор пирамидальной формы 20, 50, 100, 200 гс, соответственно, фиг. 2. После оксидирования и борирования микротвердость образцов значительно увеличилась.

Рентгенофазовый анализ (РФА) проводился на дифрактометре ARL X'TRA "Thermo Fisher Scientific" (Швейцария) методом рентгеновской дифракции в излучении Cu-Ка (длина волны X=0,154178 нм) с интервалом углов рассеяния от 5 до 90° в автоматическом режиме при скорости съемки 2°/мин. При работе использовались напряжение 40 кВ и электрический ток 40 мА. Фазовый анализ покрытий образцов выполнен в программном комплексе PDXL с использованием базы данных ICDD, фиг. 3. Анализ полученных данных показывает, что на поверхности Nb присутствуют как оксиды, так и борид ниобия. Анализ структуры покрытий проводился на растровом электронном микроскопе (РЭМ) «Aspex EXplorer», фиг. 4.

Пример 3. Борирование поверхностных слоев ниобия

На оксидированные образцы наносили слой обмазки, состоящей из смеси основных компонент в соотношении 50% мае. аммонийной соли МЭА+Н3 ВО3 (Н2 ВО3" H3N+CH2CH2OH) и 50% мае. сажи Т-900 по ГОСТ 7885-86 (Углерод технический для производства резины). Обмазку готовили следующим образом: на 1,5 г соли добавляли 1,5 г сажи. Затем образцы помещали в реактор, характеристики которого приведены в табл.1.

Осуществляли медленный нагрев до 900°С в течение 5-7 минут и выдержку при этой температуре 5±0,5 минут.Проводили борирование при 950±30°С в течение 4,5±0,5 минут.В ходе нагрева образца с обмазкой аммонийная соль разлагается на аммиак и далее на азот и водород, выполняющих роль переносчика бора, а также на борную кислоту и далее на оксид бора, который при взаимодействии с сажей образует бор. Последний диффундирует в глубину структуры образца, формируя обширную диффузионную зону, содержащую бориды ниобия. Толщина борированного слоя, замеренная на шлифе на растровом электронном микроскопе, в среднем составила 10-25 мкм. Близкие и значимо не отличимые результаты получены для дипазона 950-1325°С с выдержкой 4,5-9,5 мин.

После борирования измеряли микротвердость как на борированной поверхности, так и по сечению образца, анализировали структуру и рентгенограмму. Результаты измерений приведены на фиг. 2, 3.

Из анализа рентгенограммы следует, что в структуре поверхностного слоя присутствуют борид ниобия, а также незначительные количества фаз карбида и оксидов ниобия, распределенных в диффузионной зоне.

Пример 4. Испытание на истираемость.

В сравнительном плане исследовалась оценка истираемости образцов исходного Nb, а также после оксидирования и борирования.

Контроль параметров износа образцов при истирании проводился на устройстве абразивного шарового истирания Calotest фирмы GSM Instruments (Швейцария), предназначенном для получения выемки в нанесенных покрытиях. Условия истирания: дисперсность алмазной суспензии 1 мкм, диаметр шара 15 мм, продолжительность теста 120 с, частота вращения шпинделя электропривода 1300 об/мин. Глубина износа Nb определялась на микроскопе ЛОМО ЕС Метам РВ-23 интерференционным объективом МИО-1 и составила: 1) для чистого образца Nb - 20...22 мкм, 2) для образца Nb+Nb3O3 -6…8 мкм. Анализ полученных данных показывает, что уменьшения износа Nb исходного примерно в 3 раза можно добиться за счет формирования на поверхности Nb оксидированного покрытия. На поверхности борированного Nb износ еще более низкий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ ванадирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791345C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Способ ниобирования поверхностных слоев хромоникелевой стали | 2022 |

|

RU2791348C1 |

| Борирование поверхностных слоев углеродистой стали при помощи микродуговой наплавки | 2022 |

|

RU2801101C1 |

| Способ хромирования поверхности подложки из конструкционной легированной стали | 2023 |

|

RU2819547C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОПОРЫ СКОЛЬЖЕНИЯ БУРОВОГО ДОЛОТА | 1991 |

|

RU2048649C1 |

Изобретение относится к способу обработки поверхности подложки из ниобия. Проводят микродуговое оксидирование поверхности подложки из ниобия в воднощелочном растворе с получением оксидной пленки. Наносят борсодержащую обмазку на поверхность упомянутой подложки и нагревают упомянутую подложку с борсодержащей обмазкой. Упомянутая борсодержащая обмазка содержит 50 мас. % аммонийной соли 2-моноэтаноламина и борной кислоты и 50 мас. % порошка сажи, при этом указанный нагрев проводят при температуре 950-1325 °С с выдержкой 4,5-9,5 мин. Обеспечивается повышение качества покрытия путем формирования диффузионной зоны на границе раздела покрытие - подложка и повышение производительности процесса формирования покрытия. 4 ил., 2 табл., 4 пр.

Способ обработки поверхности подложки из ниобия, включающий нанесение борсодержащей обмазки на поверхность упомянутой подложки и нагрев упомянутой подложки с борсодержащей обмазкой, отличающийся тем, что перед нанесением упомянутой борсодержащей обмазки проводят микродуговое оксидирование поверхности подложки из ниобия в воднощелочном растворе с получением оксидной пленки, а упомянутая борсодержащая обмазка содержит 50 мас. % аммонийной соли 2-моноэтаноламина и борной кислоты и 50 мас. % порошка сажи, при этом указанный нагрев проводят при температуре 950-1325 °С с выдержкой 4,5-9,5 мин.

| ОБМАЗКА ДЛЯ БОРИРОВАНИЯ | 0 |

|

SU396447A1 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2250937C1 |

| US 20200291795 A1, 17.09.2020 | |||

| EP 3521567 B1, 16.12.2020 | |||

| US 20020189716 A1, 19.12.2002. | |||

Авторы

Даты

2024-06-28—Публикация

2023-11-28—Подача