1

Изобретение относится к области машиностроения. Способ может быть использован при химико-термической обработке стальных деталей для упрочнения их рабочих поверхностей.

Известен способ упрочнения поверхностей стальных деталей путем борирования из паст или обмазок с печным нагревом в воздушной среде, в соляных ваннах или с использованием ТВЧ 1 .

Недостатками известного способа являются длительность процесса, значительные энергозатраты при исполь-, зовании электропечей, высокая трудоемкость и большой расход материалов так как пасты и обмазки наносят вручную слоем большой толщины и после борирования необходима отмывка деталей от остатков пасты, что приводит к загрязнению сточных вод.

Известен также способ местного борирования из паст, заключакяцийся в нанесении на обрабатываемую поверхность слоя пасты толщиной 1,52,0 мм, состоящей из 50-55% карбида бора и 45-50% криолита (или 84% карбида бора и -16% буры) со связую-щим на основе клея БФ-4, нагреве

и выдержке детали в, печи в воздушной атмосфере при 900-105О С Г2Д.

Нагрев и длительная выдержка деталей в электропечах обусловливает большие энергозатраты при реализации такого способа и необходимость защиты детали от окисления. Последующая отмывка деталей кипячением от остатков пасты приводит к дополни0тельным трудозатратам и загрязнению сточных вод токсичными отходами. Состав пасты обусловливает ручную операцию нанесения ее, возможность обработки деталей только простой 5 конфигурации, отсутствие контроля за толщиной и сплошностью нан сенного слоя. Поэтому известный способ характеризуют низкая технологичность и большой расход борсодержащих ве0ществ .

Целью изобретения является ускорение процесса обработки, повьшение технологичности и экономии борсодержащих веществ.

5

Цель достигается тем, что по способу местного борирования стальных детёшей, включающему нанесение борсодержащего покрытия, нагрев и выдержку детали в воздушной атмосфере,

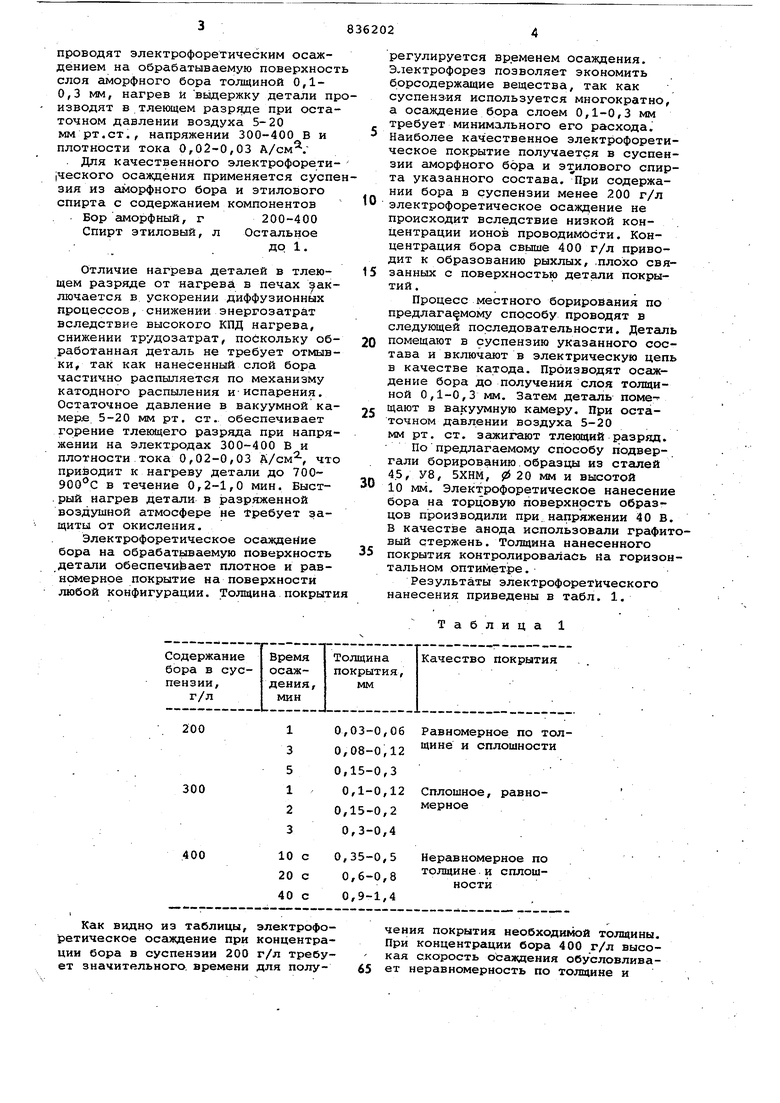

0 нанесение борсодержащего покрытия Проводят электрофоретическим осаждением на обрабатываемую поверхнос слоя аморфного бора толщиной 0,10,3 мм, нагрев и ввдержку детали п изводят в тлеющем разряде при оста точном давлении воздуха 5-20 мм рт.ст,, напряжении 300-400 В и плотности тока 0,02-0,03 А/см. . Для качественного электрофорети j4ecKoro осаждения применяется сусп зия из с1морфного бора и этилового спирта с содержанием компонентов Бор аморфный, г 200-400 Спирт этиловый, л Остальное Отличие нагрева деталей в тлеющем разряде от нагрева в печах зак лючается в ускорении диффузионных процессов, снижении энергозатрат вследствие высокого КПД нагрева, снижении трудозатрат, поскольку об работанная деталь не требует отмыв ки, так как нанесенный слой бора частично распыляется по механизму катодного распыления и-испарения. Остаточное давление в вакуумной ка мер.е. 5-20 мм рт. ст.. обеспечивает горение тлеющего разряда при напря жении на электродах 300-400 В и плотности тока 0,02-0,03 , чт приводит к нагреву детали до 700900 0 в течение 0,2-1,0 мин. Быст. рый нагрев детали в разряженной воздушной атмосфере не Требует защиты от окисления, Электрофоретическое осаждейие бора на обрабатываемую поверхность детали обеспечивает плотное и равномерное покрытие на поверхности любой конфигурации. Толщина покрыт регулируется временем осаждения. Электрофорез позволяет экономить бррсодержащие вещества, так как суспензия используется многократно, а осаждение бора слоем 0,1-0,3 мм требует минимального его расхода. Наиболее кач;ественное электрофоретическое покрытие получается в суспензии аморфного бора и этилового спирта указанного состава,при содержании бора в суспензии менее 200 г/л Электрофоретическое осаждение не происходит вследствие низкой концентрации ионов проводимости. Концентрация бора свыше 400 г/л приводит к образованию рыхлых, .плохо связаннЕДх с поверхностью детали покрытий . Процесс местного борирования по предлагаемому способу проводят в следующей последовательности. Деталь помещают в суспензию указанного состава и включают в электрическую цепь в качестве катода. Производят осаждение бора до получения слоя толщиной 0,1-0,3 мм. Затем деталь помещают в вакуумную камеру. При остаточном давлении воздуха 5-20 мм рт. ст, зажигают тлеющий разряд. По предлагаемому способу подвергали борированию.образцы из сталей 4.5, У8, 5ХНМ, 0 20 мм и высотой 10 мм. Электрофоретическое нанесение бора на торцовую поверхность образцов производили при.напряжении 40 В, В качестве анода использовали графитовый стержень. Толщина нанесенного покрытия контролировалась на горизонтальном оптиметре, Результаты электрофоретйческого нанесения приведены в табл, 1, Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ местного борирования стальных деталей и состав для его осуществления | 1982 |

|

SU1116095A1 |

| Способ диффузионного борированияМЕТАлличЕСКиХ дЕТАлЕй | 1979 |

|

SU852963A1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Способ местного борирования стальных деталей | 1988 |

|

SU1525232A2 |

| Способ борирования стальных изделий | 1988 |

|

SU1527318A1 |

| Способ борирования металлических изделий | 1990 |

|

SU1723192A1 |

| Способ диффузионного борирования | 1980 |

|

SU937531A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

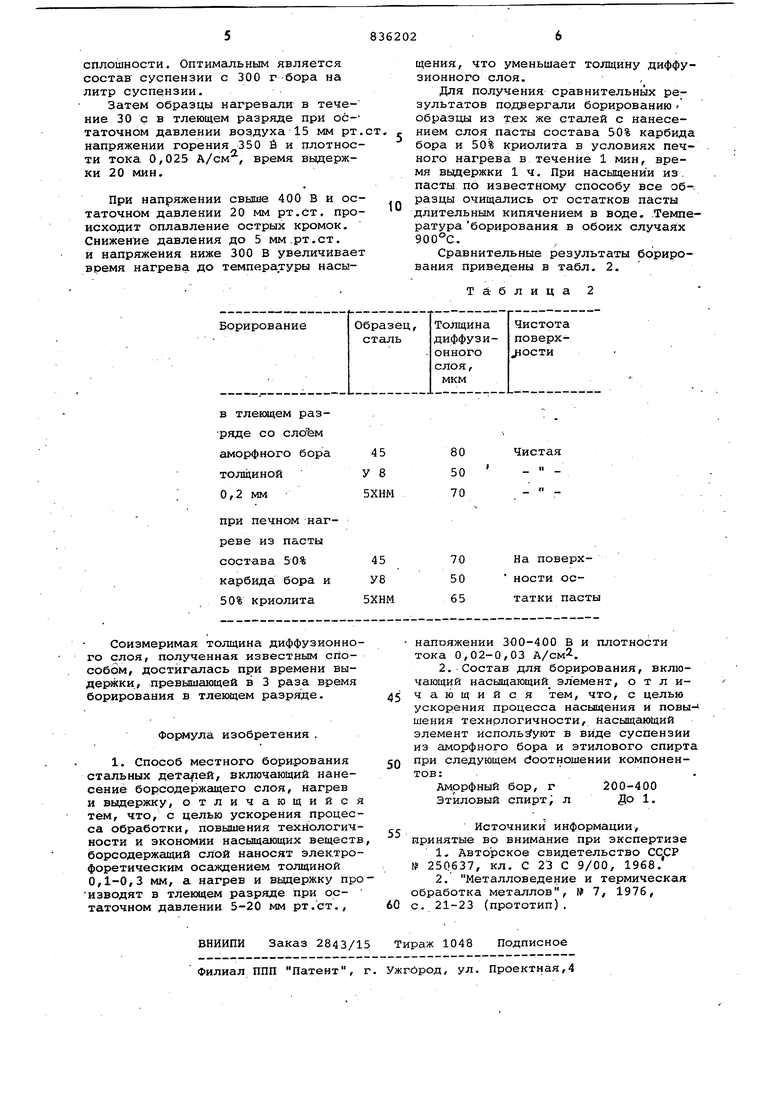

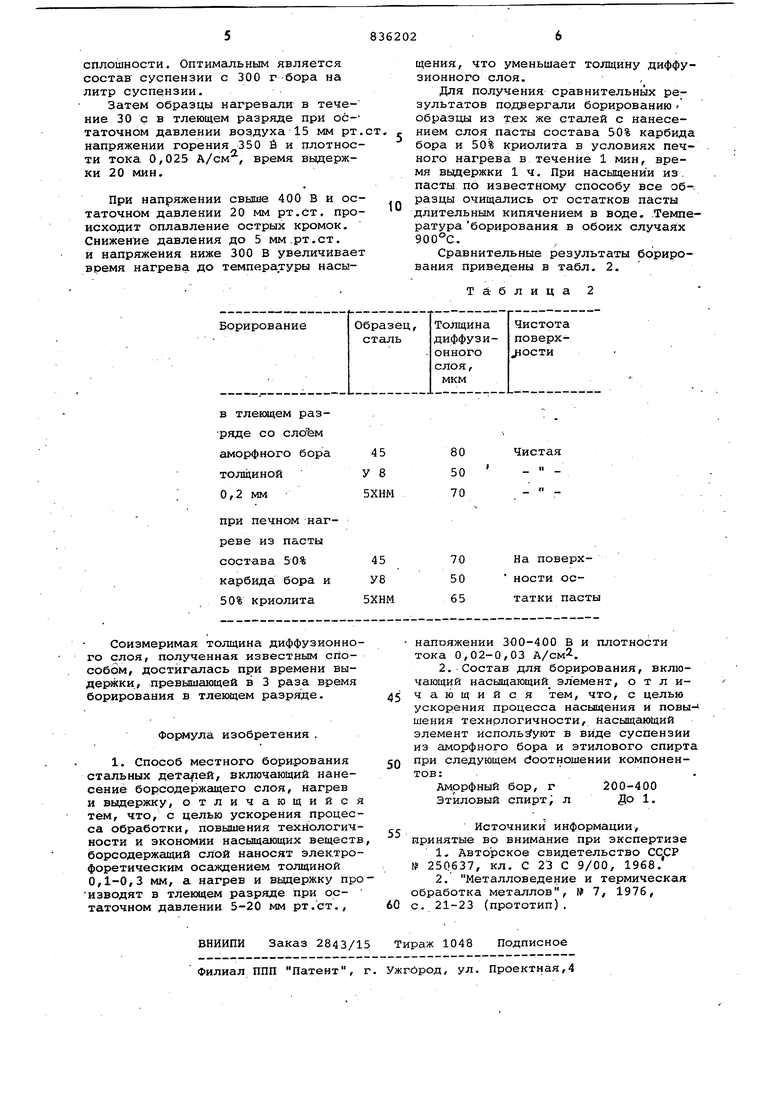

Как видно из таблицы, Электрофоретическое осаждение при концентрации бора в суспензии 200 г/л требует значительного, времени для получения покрытия необходимой толщины. При концентрации бора 400 г/л высокая скорость оЬахшения обусловливает неравномерность по толщине и сплошности. Оптимальным является состав суспензии с 300 г бора на литр суспензии. Затем образцы нагревали в течение 30 с в тлеющем разряде при остаточном давлении воздуха 15 мм рт напряжении горения 350 И и плотнос ти тока 0,025 А/см , время выдержки 20 мин. При напряжении свыше 400 В и ос таточном давлении 20 мм рт.ст. про исходит оплавление острых кромок, Снижен:ие давления до 5 мм.рт.ст. и напряжения ниже 300 В увеличивае время нагрева до температуры насы45 80

У 8 50

5ХНМ 70

Чистая

и щения, что уменьшает толщину диффузионного слоя. Для получения сравнительных результатов подвергали борированию образцы из тех же сталей с нанесением слоя пасты состава 50% карбида бора и 50% криолита в условиях печного нагрева в течение 1 мин, время вьщержки 1 ч. При насыщении из. пасты по известному способу все об-, разцы очищались от остатков пасты длительным кипячением в воде. .Температура борирования в обоих случаях 900°G. Сравнительные результаты борирования приведены в табл. 2. Та-блица2

Авторы

Даты

1981-06-07—Публикация

1979-08-30—Подача