Изобретение относится к машиностроению, а именно к химико-термической обработке, и может быть использовано для упрочнения поверхностей деталей типа рабочих органов машин в сельском хозяйстве, горнорудной промышленности, дорожном строительстве и др.

Известно, что бор - исключительно активный и реакционно-способный элемент, легко окисляется и связывается в нитрид даже крайне малыми остаточными концентрациями кислорода и азота в атмосфере, борирующей шихте и в металле, что отчасти объясняет длительность и сложность аппаратурного оформления технологий диффузионного борирования стали, поэтому при насыщении поверхности стальной детали бором необходимо предотвратить его расходование на конкурирующие химические реакции - окисление и азотирование. В конечном итоге это позволит обеспечить требуемые физико-механические свойства и толщину борированного слоя на упрочняемой детали. Поэтому при насыщении бором поверхности стальной детали при температурах от 800 до 1300°С требуется соблюдение особых мер, позволяющих максимально использовать активный бор для получения износостойкого покрытия большой толщины.

Из известного уровня развития техники в качестве аналога изобретения выступает способ скоростного ТВЧ-борирования, описанный в [Мишустин Н.М., Иванайский В.В., Ишков А.В. Состав, структура и свойства износостойких покрытий, полученных на сталях 65Г и 50ХГА при скоростном ТВЧ-борировании // Известия Томского политехнического университета. - 2012. - Т. 320. - №2. - С. 68-72.], согласно которому борирование поверхности деталей, выполненных из сталей 65Г или 50ХГА, на глубину до 800 мкм, осуществляют путем насыщения их бором в течение 1÷2 мин при ТВЧ-нагреве заготовок покрытых обмазкой на основе смеси карбида бора или аморфного бора с различными активаторами (NH4Cl, СаF2) и плавленым флюсом для индукционной наплавки марки П-0,66.

Недостаток аналога состоит в том, что при ТВЧ-нагреве поверхности стальной детали до высокой температуры 1200-1300°С происходит окисление кислородом воздуха активного бора, выделяющегося из обмазки, а также протекание конкурирующей химической реакции бора с азотом. Оба процесса в совокупности снижают концентрацию активного бора на упрочняемой поверхности детали, что снижает твердость, толщину и износостойкость покрытия.

Частично недостаток способа скоростного ТВЧ-борирования устраняется при использовании другого аналога - среды для борирования стали по [А.С. 1643630 SU, МПК С23С 8/68, заявл. 28.02.89, опубл. 23.04.91, бюл. №15.], в котором насыщение стальной поверхности бором проводят из порошковой смеси, содержащей, мас.%: аморфный бор 94÷98, и углекислые соли щелочных металлов 2÷6, а для предотвращения спекания в печь подают аргон. При использовании этого аналога насыщение бором стальной поверхности проводят при температуре 850±10°С, что позволяет уменьшить интенсивность нежелательных процессов окисления бора и его взаимодействия с азотом.

Однако недостатком этого аналога является длительность процесса, который осуществляется в течение 3 ч, небольшая толщина борированного слоя на поверхности детали, которая не превышает 85-100 мкм и применение в составе порошковой смеси дорогого ингредиента - аморфного бора, являющегося сырьем полупроводниковой промышленности.

Наиболее близким по технической сущности к заявляемому изобретению (прототипом), является способ борирования стальных деталей по [А.С. №663755 SU, МПК С23С 9/04, заявл. 02.03.77, опубл. 25.05.79, бюл. №19.] в котором насыщение стальной поверхности бором проводят в защитной атмосфере продуктов пиролиза предельных и непредельных углеводородов (продукты разложения керосина) из смеси порошков карбида бора и углекислых солей щелочных и щелочноземельных металлов(углекислый кальций и углекислый натрий) из порошковой смеси следующего состава, мас.%: СаСОз 0,5÷1,0; Na2CО3 1,0÷2,5; В4С - остальное, при температурах 850÷1050 С в течение 2÷8 ч. Замена нейтральной атмосферы аргона, используемой в аналоге, на восстановительную атмосферу продуктов пиролиза предельных и непредельных углеводородов позволили отказаться в прототипе от использования дорогостоящего аморфного бора, а насыщение поверхности стальной детали в смеси порошков оптимального состава позволило получить боридный слой толщиной 150÷180 мкм.

Однако процесс по-прежнему остается длительным (2-8 ч). К недостаткам прототипа следует также отнести сложность получения, поддержания состава и дозирования защитной атмосферы, а также невысокие физико-механические свойства и износостойкость упрочняемой стальной детали, как за счет того, что образующийся боридный слой состоит, преимущественно, только из одного борида Fe2B, так и за счет роста аустенитного зерна в упрочняемых сталях при высокой температуре и длительности процесса.

Задачей настоящего изобретения является интенсификация и упрощение процесса, а также повышение износостойкости упрочняемой детали за счет повышения твердости и увеличения толщины боридного слоя.

Настоящая задача решается тем, что в способе скоростного борирования стальной детали, включающем предварительную подготовку порошковой смеси, нанесение ее на упрочняемую поверхность, нагрев и насыщение поверхности бором в защитной среде, в качестве защитной среды используют газ аргон при Ризб. 100÷200 Па, порошковая смесь имеет состав, мас.%:

а нагрев детали осуществляют токами высокой частоты до температуры 1200÷1300°С, в течение 90÷120 с.

Технический результат изобретения достигается за счет использования нового состава шихты для насыщения поверхности стальной детали бором, изменения режимов борирования и смены защитой среды.

Так увеличение толщины боридного слоя достигается за счет защиты борирующего состава и поверхности детали от кислорода воздуха, посредством создания избыточного давления инертного газа (аргона) в течение всего процесса борирования, а также за счет выделения при температуре более 1000°С кальция и кремния из введенного в борирующий состав силицида кальция при его разложении. Указанные элементы являются сильными восстановителями, интенсифицируют процесс борирования и подавляют конкурирующие реакции при взаимодействии бора с азотом воздуха и азотом, растворенным в легкоплавких эвтектиках (960-1150°С), образующихся на упрочняемой поверхности детали.

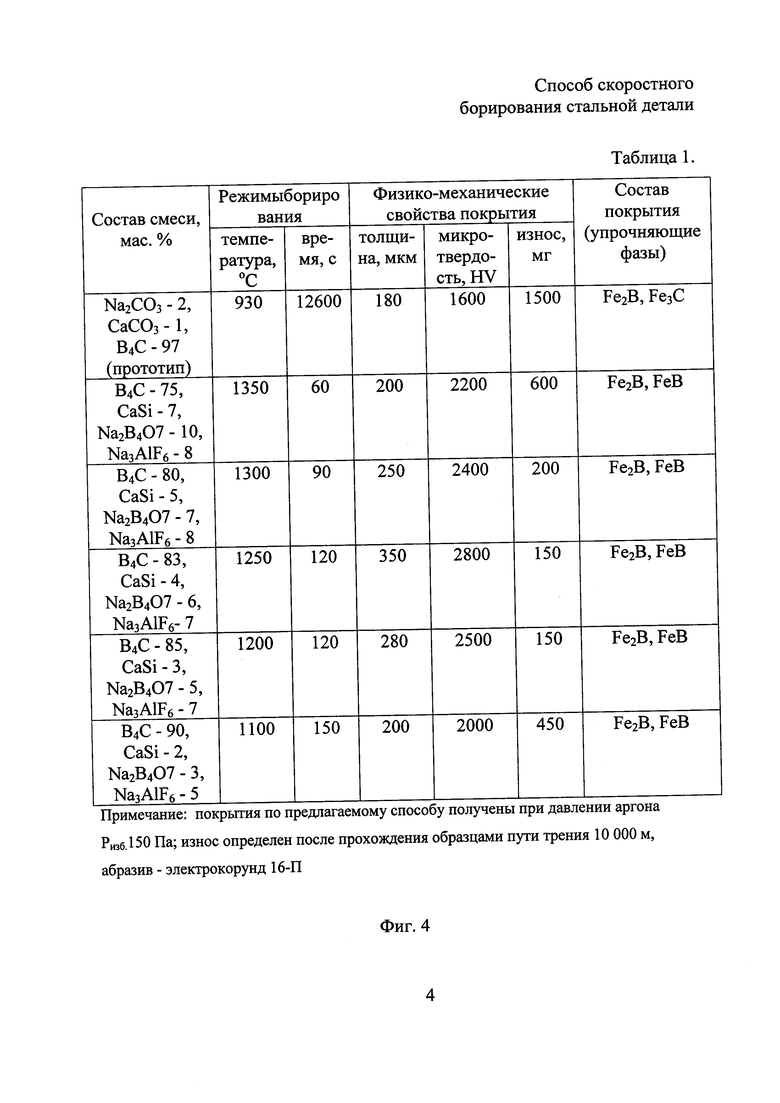

Твердость получаемого покрытия возрастает за счет увеличения действующей концентрации активного бора на упрочняемой поверхности, так как он не расходуется на конкурирующие реакции с азотом и кислородом а идет на образование более твердой упрочняющей фазы FeB (см. фиг. 4).

В результате увеличения твердости и толщины получаемого боридного покрытия повышается и износостойкость упрочняемой детали, по сравнению с прототипом, при трении о не жестко закрепленный абразив (см. фиг 4).

Интенсификация процесса борирования происходит, главным образом, за счет достижения оптимальной температуры для скоростного борирования (1200-1300°С), не по всему объему упрочняемой детали, а лишь в ее тонком (0,1-0,5 мм) поверхностном слое, где располагается нанесенная для борирования шихта, что реализуется в предлагаемом способе при нагреве детали токами высокой частоты (ТВЧ-нагрев).

Кроме того, использование в предлагаемом изобретении буры и криолита в борирующем составе, вместо углекислых солей щелочных и щелочно-земельных металлов в прототипе, и уменьшение массовой доли карбида бора позволили осуществлять насыщение поверхности стальной детали бором не в твердом, а в твердожидком состоянии, что многократно увеличило скорость процесса.

Использование защитной газовой среды аргона в предлагаемом способе, вместо продуктов пиролиза предельных и непредельных углеводородов в прототипе, также упрощает процесс на стадии получения, поддержания состава и дозирования защитных газов в зону борирования. Кроме того, аргон, как химически инертный газ, полностью исключает протекание конкурирующих химических реакций окисления стальной поверхности, окисления и азотирования активного бора, окисление образовавшегося борированного слоя, и другие конкурирующие процессы, что способствует более глубокому насыщению бором поверхности стальной детали, увеличению его поверхностной концентрации и протеканию реакций, приводящих к образованию более твердого борида железа FeB и увеличению его содержания в покрытии.

При ТВЧ-нагреве детали под слоем предлагаемой в изобретении щихты по мере увеличения температуры происходят следующие стадии процесса: сначала при 740-750°С расплавляется бура (1), затем при 1000°С плавится криолит (2), после этого при 1020-1030°С происходит разложение силицида кальция, продукты разложения которого восстанавливают бор из его карбида (3), далее активный бор при 1200-1300°С насыщает поверхность стальной детали (4), и в боридном покрытии образуются твердые химические соединения - Fe2B и FeB, причем стадии (3, 4) происходят в жидком слое расплава буры и криолита, в котором распределены твердые частицы силицида кальция и карбида бора в концентрациях, обеспечивающих оптимальную вязкость и реакционную способность расплава.

Реализация предлагаемого способа иллюстрируется следующими примерами.

Пример 1. Приготовление порошковой шихты для борирования.

Буру прокаливают и переплавляют при температуре 750-850°С до прекращения выделения кристаллизационной и химически связанной влаги в течение 1,5-2,0 ч. Остальные компоненты смеси просушивают при температуре 150-200°С в течение 1,5-2,0 ч. Полученные вещества измельчают, просеивают через сито, отбирая фракцию менее 0,3 мм, и смешивают в шаровой мельнице без мелющих тел в нужной пропорции, в течение 0,5-1,0 ч. Готовую шихту хранят в герметичной емкости.

Пример 2. Получение боридного покрытия на детали.

Из шихты по примеру 1 приготавливают обмазку, добавляя к ее отмеренному количеству 2-3 мас.% спирта. Полученную обмазку шпателем, слоем 3-5 мм, наносят на предварительно зачищенную и обезжиренные внешнюю и внутреннюю поверхности заготовки листовой шайбы, выполненной из стали 65Г, размером 30×30×5 мм, и дают спирту испариться в течение 3-5 мин. Подготовленную заготовку помещают на асбестовый лист в индуктор ТВЧ-установки, который накрывают устройством в виде колокола со смотровым окном для наблюдения процесса борирования. Под колокол подают аргон в течение 3-5 мин до полного вытеснения воздуха, после чего, регулируя клапан, создают под ним избыточное давление инертного газа 100-200 Па. Включают индуктор ТВЧ-установки и осуществляют нагрев детали токами высокой частоты до температуры 1200°С, в течение 90 с. После отключения индуктора продолжают подачу аргона до остывания детали до температуры 800-850°С (появление красного оттенка при желто-оранжевом свечении), затем снимают колокол, горячую деталь извлекают из индуктора и помещают в масло И-20 для закалки. Закаленную деталь подвергают отпуску на воздухе при 200-250°С в течение 15-20 мин.

У полученной детали измеряют толщину и микротвердость боридного покрытия (ПМТ-3), исследуют его микроструктуру (МИМ-8), определяют фазовый состав (ДРОН-6) и износостойкость (износ) образцов при трении о не жестко закрепленный абразив по ГОСТ 23.208-79.

Изобретение поясняется следующим иллюстрационным материалом.

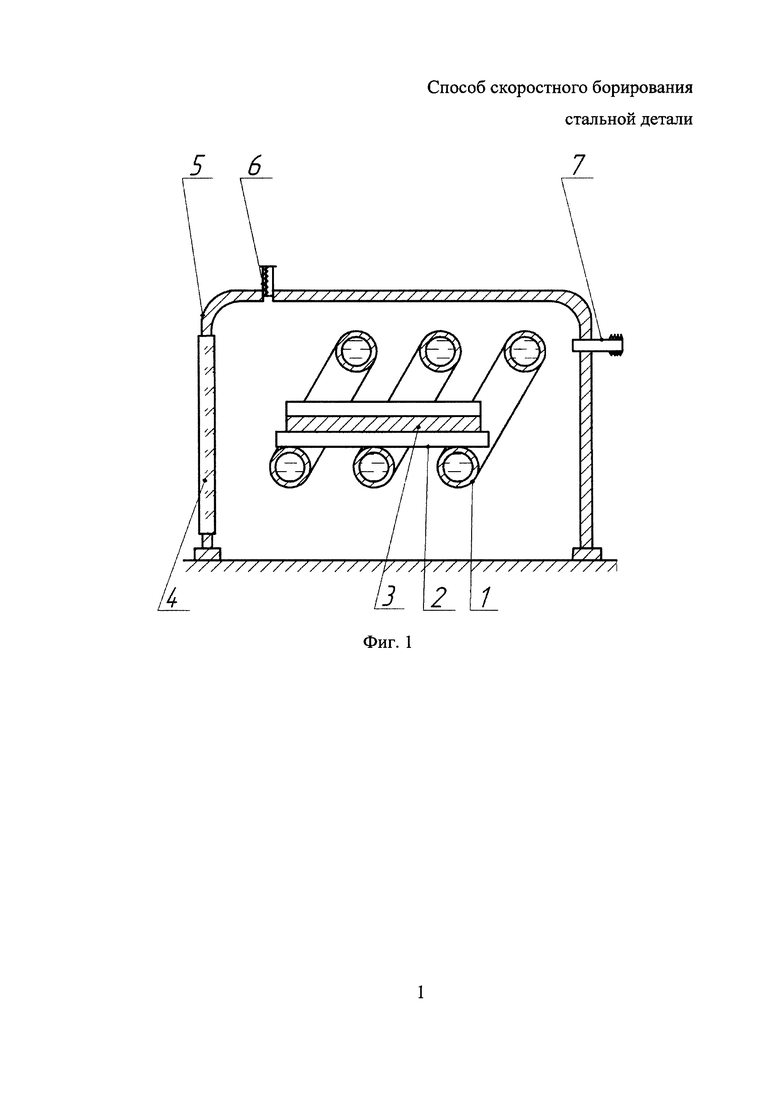

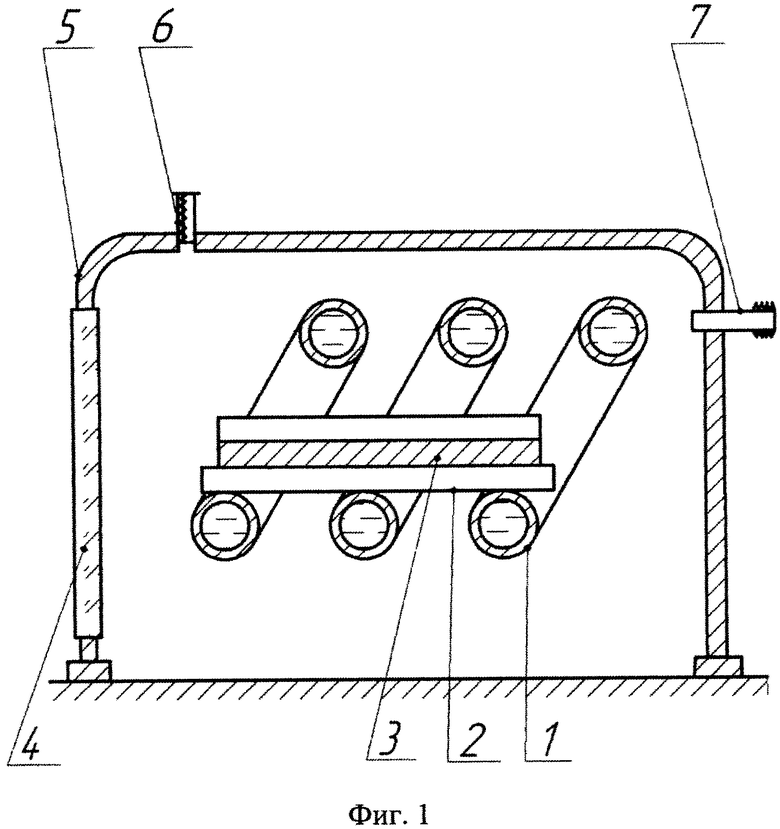

На фиг. 1 показан схема аппаратурного оформления предлагаемого способа.

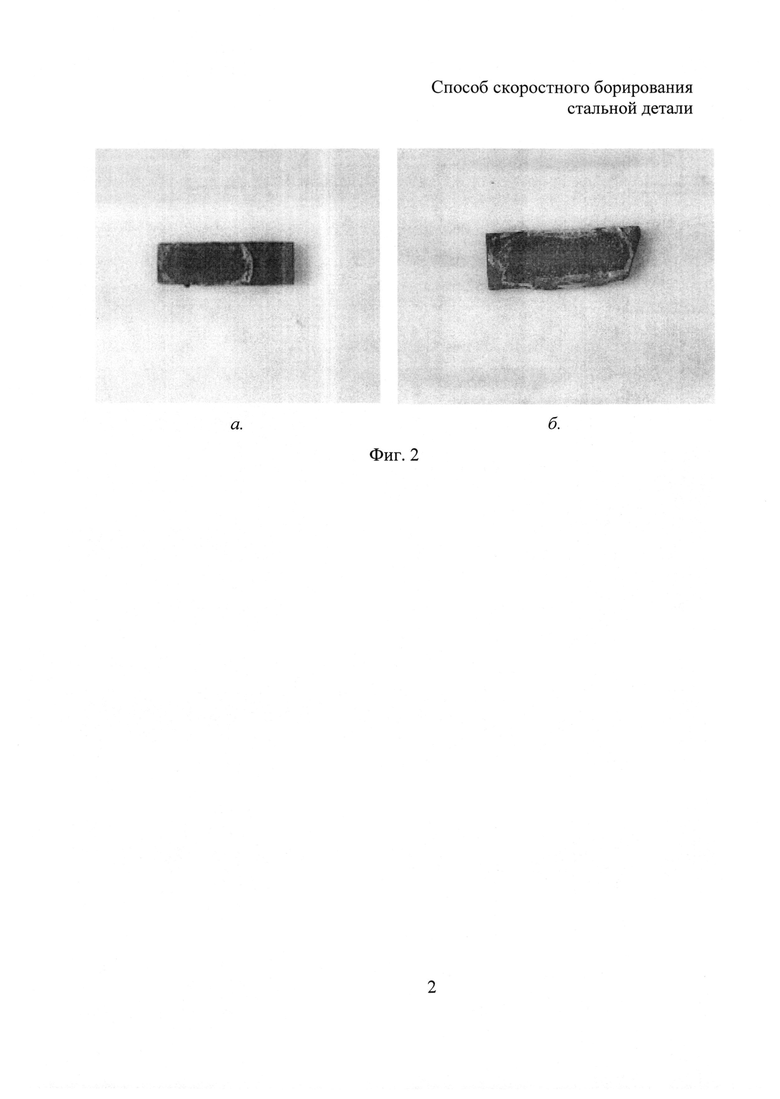

На фиг. 2 показаны образцы из стали 65Г борированные в атмосферной среде (а) и в аргоне по предлагаемому способу (б).

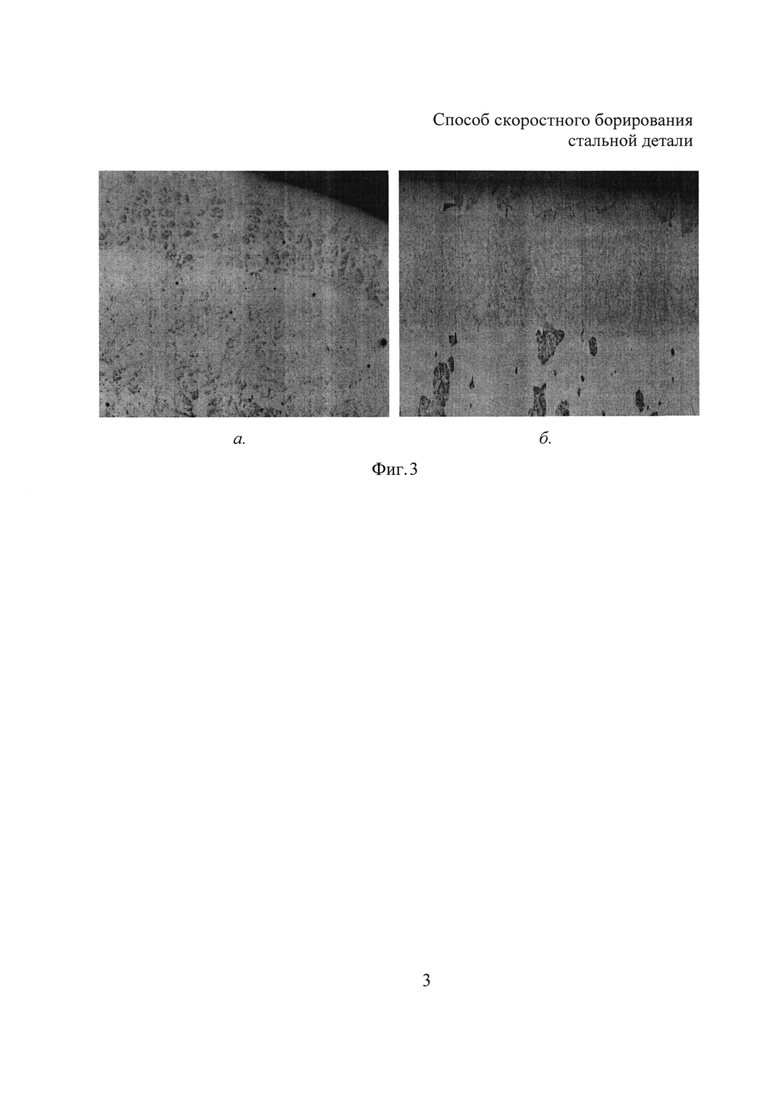

На фиг. 3 показаны микроструктуры борированных слоев, полученных в атмосферной среде (а) и в аргоне по предлагаемому способу (б).

На фиг. 4 приведена таблица, содержащая режимы борирования, физико-механические свойства и результаты рентгенофазового анализа покрытия, полученного по прототипу и предлагаемому способу.

Аппаратура для реализации способа состоит: 1 - индуктор, 2 - асбестовый лист, 3 - упрочняемая деталь со слоем шихты, 4 - смотровое окно, 5 - колокол, 6 - клапан, 7 - штуцер для подачи газа.

Предлагаемые содержания ингредиентов в борирующем составе и режимы борирования являются оптимальными и приводят к получению на поверхности стальной детали боридного слоя с максимально возможной толщиной, твердостью и износостойкостью за время от 90 до 120 с.

Так, при уменьшении содержания карбида бора в шихте менее 80 мас.%, количество образующегося при его восстановлении силицидом кальция активного бора становится недостаточным для получения боридного покрытия заданной толщины, а твердость покрытия снижается из-за отсутствия в его составе более твердого чем Fe2В, борида FeB. При увеличении содержания карбида бора выше 85 мас.%, возрастает вязкость расплава при температурах борирования, процесс переходит из твердо-жидкого в твердое состояние и резко падает его скорость.

Оптимальное содержание силицида кальция в шихте от 3 до 5 мас.%, связано с эффективностью восстановления им и продуктами его термического разложения карбида бора до активного бора, так как он расходуется на химическую реакцию с ним. Так, содержание силицида кальция 3 мас.% эффективно восстанавливает карбид бора, содержание которого в шихте не превышает 80 мас.%, содержание силицида кальция 5 мас.% эффективно восстанавливает карбид бора, при его содержании в шихте не выше 85 мас.%. При снижении содержания этого ингредиента ниже 3 и 5 мас.% соответственно в шихте с содержанием карбида бора от 80 до 85 мас.%, интенсивность процесса, толщина, твердость и износостойкость боридного покрытия снижаются. При увеличении содержания силицида кальция выше 5 мас.% идет его перерасход, так как он обнаруживается в шлаке и не расходуется на восстановление.

Содержание буры в шихте ниже 5 мас.% не обеспечивает образование достаточного количества жидкой фазы расплава при температурах до 1000°С, процесс переходит в твердую фазу и снижается его интенсивность. При содержании этого ингредиента выше 7 мас.% расплав шихты имеет низкую вязкость и начинает стекать с поверхности детали до начала основного процесса борирования, что приводит к уменьшению толщины боридного покрытия.

При избыточном давлении аргона ниже 100 Па из-за газовыделения и изменений температуры происходит подсос воздуха под колокол, что вызывает ухудшение качества боридного покрытия. При давлении аргона выше 200 Па, наблюдается частичный унос порошков ингредиентов с поверхности упрочняемой детали потоком газа и его перерасход.

Температура 1200-1300°С и время борирования 90-120 с также являются оптимальными для процесса борирования при ТВЧ-нагреве. При уменьшении температуры ниже 1200°С интенсивность борирования снижается, а толщина и твердость покрытия оказываются недостаточными. При увеличении температуры выше 1300°С, из-за экзотермичности химических процессов в шихте и на поверхности упрочняемой детали возникает ее перегрев и подплавление, что снижает качество покрытия. При уменьшении времени менее 90 с ингредиенты, находящиеся в шихте, расплавляются и вступают во взаимодействие друг с другом и со стальной поверхностью не в полной степени, что приводит к уменьшению толщины боридного покрытия. Увеличение времени процесса выше 120 с нецелесообразно, так как к этому моменту активные формы бора уже израсходованы, а толщина боридного покрытия больше не увеличивается.

Таким образом, за счет использования нового состава шихты, увеличения температуры до 1200-1300°С и уменьшение времени борирования до 90-120 с, применения ТВЧ-нагрева и смены защитой атмосферы на химически инертный аргон, происходит интенсификация и упрощение процесса, увеличивается толщина покрытия до 250-350 мкм, микротвердость - до 2400-2800 HV, а его относительная износостойкость - в 7,5-10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| Способ получения борированных сталей в индукционных печах | 2019 |

|

RU2723278C1 |

| Способ упрочнения лезвийной поверхности детали | 2016 |

|

RU2640515C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА НА СТАЛЬНУЮ ДЕТАЛЬ | 2012 |

|

RU2520879C1 |

| Способ наплавки алюминида железа на стальную поверхность | 2018 |

|

RU2693988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ДЛЯ БОРИРОВАНИЯ СТАЛИ | 2016 |

|

RU2639258C2 |

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

Изобретение относится к машиностроению и может быть использовано для упрочнения поверхностей стальных деталей химико-термической обработкой. Способ борирования стальной детали включает предварительную подготовку порошковой смеси, нанесение ее на упрочняемую поверхность, нагрев и насыщение поверхности бором в защитной среде аргона при избыточном давлении (Ризб.), составляющем 100÷200 Па. Порошковая смесь имеет следующий состав, мас.%: карбид бора 80÷85, силицид кальция 3÷5, бура 5÷7, криолит остальное. Нагрев детали с нанесенной порошковой смесью осуществляют токами высокой частоты до температуры 1200÷1300°C в течение 90÷120 с. Обеспечивается интенсифицирование и упрощение процесса борирования, увеличение толщины покрытия до 250-350 мкм, микротвердости - до 2400-2800 HV и его относительной износостойкости в 7,5-10 раз. 3 ил., 1 табл., 2 пр.

Способ борирования стальной детали, включающий предварительную подготовку порошковой смеси, нанесение ее на упрочняемую поверхность, нагрев и насыщение поверхности бором в защитной среде, отличающийся тем, что в качестве защитной среды используют аргон при избыточном давлении (Ризб.), составляющем 100÷200 Па, а порошковая смесь имеет следующий состав, мас.%:

а нагрев детали с нанесенной порошковой смесью осуществляют токами высокой частоты до температуры 1200÷1300°C в течение 90÷120 с.

| Состав для борирования стальных изделий | 1988 |

|

SU1601195A1 |

| Способ борирования стальных деталей | 1977 |

|

SU663755A1 |

| Способ борирования металлических изделий | 1990 |

|

SU1723192A1 |

| US 8815023 B2, 26.08.2014 | |||

| US 3673005 A, 27.06.1972. | |||

Авторы

Даты

2017-06-16—Публикация

2016-03-09—Подача