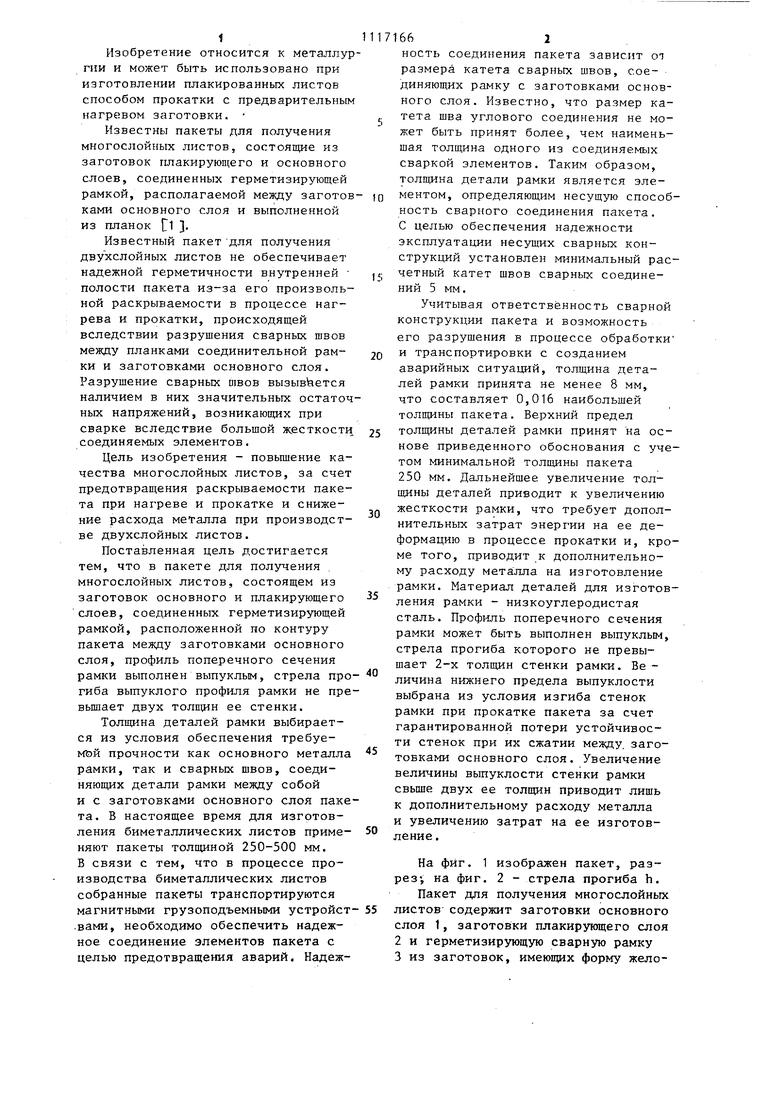

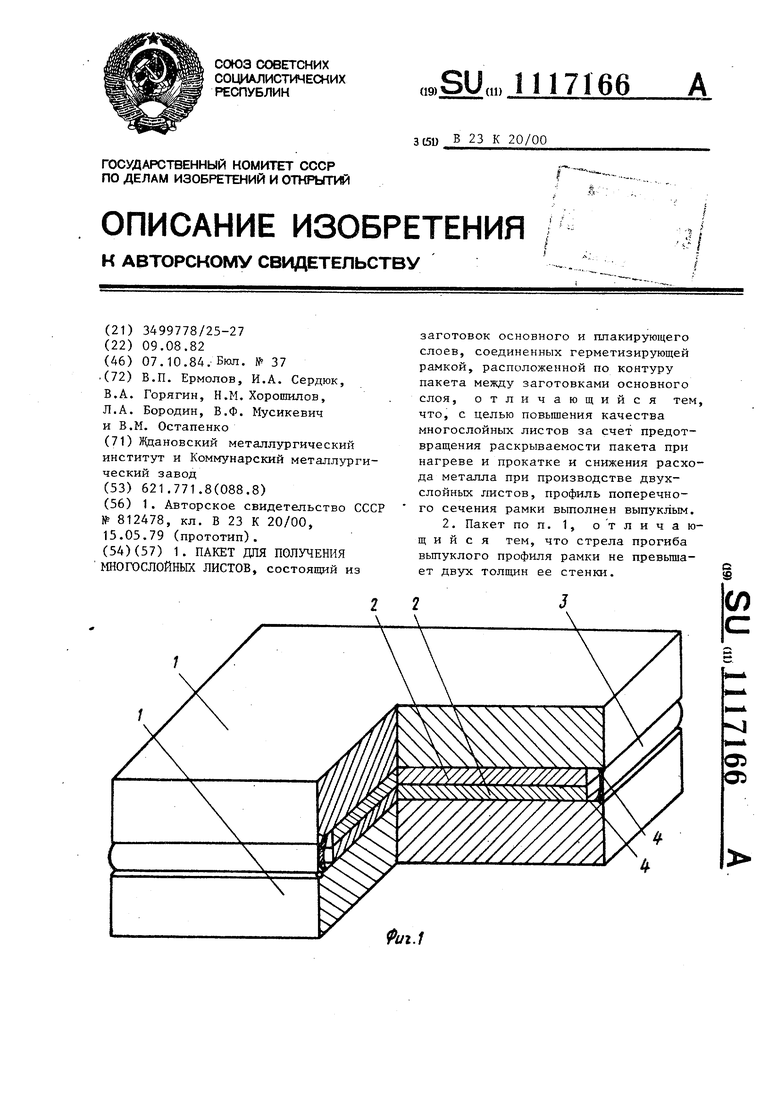

Изобретение относится к металлур гни и может быть использовано при изготовлении плакированных листов способом прокатки с предварительным нагревом заготовки. Известны пакеты для получения многослойных листов, состоящие из заготовок гшакирующего и основного слоев, соединенных герметизирующей рамкой, располагаемой между заготов ками основного слоя и выполненной из планок HI }, Известный пакет для получения двухслойных листов не обеспечивает надежной герметичности внутренней полости пакета из-за его произвольной раскрываемости в процессе нагрева и прокатки, происходящей вследствии разрушения сварных швов между планками соединительной рамки и заготовками основного слоя. Разрушение сварных DIBOB вызывается наличием в них значительных остаточ ных напряжений, возникающих при сварке вследствие большой жесткости соединяемых элементов. Цель изобретения - повьш1ение качества многослойньк листов, за счет предотвращения раскрываемости пакета при нагреве и прокатке и снижение расхода металла при производстве двухслойных листов. Поставленная цель достигается тем, что в пакете для получения многослойных листов, состоящем из заготовок основного и плакирующего слоев, соединенных герметизирующей рамкой, расположенной по контуру пакета между заготовками основного слоя, профиль поперечного сечения рамки выполнен выпуклым, стрела про гиба выпуклого профиля рамки не пре вьш1ает двух ее стенки. деталей рамки выбирается из условия обеспечений требуем&й прочности как основного металла рамки, так и сварных швов, соединяющих детали рамки между собой и с заготовками основного слоя паке та. В настоящее время для изготовления биметаллических листов применяют пакеты толщиной 250-500 мм. В связи с тем, что в процессе производства биметаллических листов собранные пакеты транспортируются магнитными грузоподъемными устройст .вами, необходимо обеспечить надежное соединение элементов пакета с целью предотвращения аварий. Надеж662ность соединения пакета зависит от размера катета сварных швов, соединяющих рамку с заготовками основного слоя. Известно, что размер катета шва углового соединения не может быть принят более, чем наименьшая толщина одного из соединяемых сваркой элементов. Таким образом, детали рамки является элементом, определяющим несущую способность сварного соединения пакета. С целью обеспечения надежности эксплуатации несущих сварных конструкций установлен минимальный расчетный катет швов сварных соединений 5 мм. Учитывая ответственность сварной конструкции пакета и возможность его разрушения в процессе обработки и транспортировки с созданием аварийных ситуаций, толщина деталей рамки принята не менее 8 мм, что составляет 0,016 наибольшей толщины пакета. Верхний предел толщины деталей рамки принят на основе приведенного обоснования с учетом минимальной толщины пакета 250 мм. Дальнейшее увеличение толщины деталей приводит к увеличению жесткости рамки, что требует дополнительных затрат энергии на ее деформацию в процессе прокатки и, кроме того, приводит к дополнительному расходу на изготовление рамки. Материал деталей для изготовления рамки - низкоуглеродистая сталь. Профиль поперечного сечения рамки может быть выполнен выпуклым, стрела прогиба которого не превышает 2-х толщин стенки рамки. Величина нижнего предела выпуклости выбрана из условия изгиба стенок рамки при прокатке пакета за счет гарантированной потери устойчивости стенок при их сжатии между, заготовками основного слоя. Увеличение величины выпуклости стенки рамки свьщ1е двух ее толщин приводит лишь к дополнительному расходу металла и увеличению затрат на ее изготовление. На фиг. 1 изображен пакет, разрез, на фиг. 2 - стрела прогиба h. Пакет для получения многослойных листов содержит заготовки основного слоя 1, заготовки плакирунлцего слоя 2и герметизирующую сварную рамку 3из заготовок, имеющих форму жело3

ба. Для обеспечения герметичности пакета и его механической проч 1ости рамка соединена с заготовками основного слоя сплошными сварными швами А.

работает следующим образом

После сборки заготовок основного 1 и плакирующего слоев 2 с герметизирующей рамкой 3 производится приварка герметизирующей рамки к заготовкам основного слоя угловыми швами по периметру примыкания рамки к заготовкам основного слоя. Усилия, возникающие в сварных швах 4 в процессе их кристаллизации, вызывают местную деформацию стенок герметизирующей рамки благодаря относительно малой толщине стенок рамки по сравнению с толщиной заготовок основного слоя. Это способствует существенному снижению внутренних напряжений в сварных швах.

При нагреве пакета перед прокаткой происходит изменение геометрических размеров всех элементов пакета. Усилия, возникающие в результате увеличения толщины плакирующих заготовок, воспринимаются стенками рамки. При этом происходит некоторое спрямление их выпуклой поверхности, что предотвращает разрушение сварных швов, соединяющих рамку с заготовками основного слоя, Б процессе прокатки под воздействием деформационных нагрузок происходит уменьшение толщины заготовок плакирующего слоя, что приводит к сближению заготовок основного слоя. При этом герметизирующая рамка свободно деформируется за счет увеличения выпуклости, что снижает величину услий, воспринимаемых сварными швами, и обеспечивает герметичность пакета на время, необходимое для образования биметаллической заготовки.

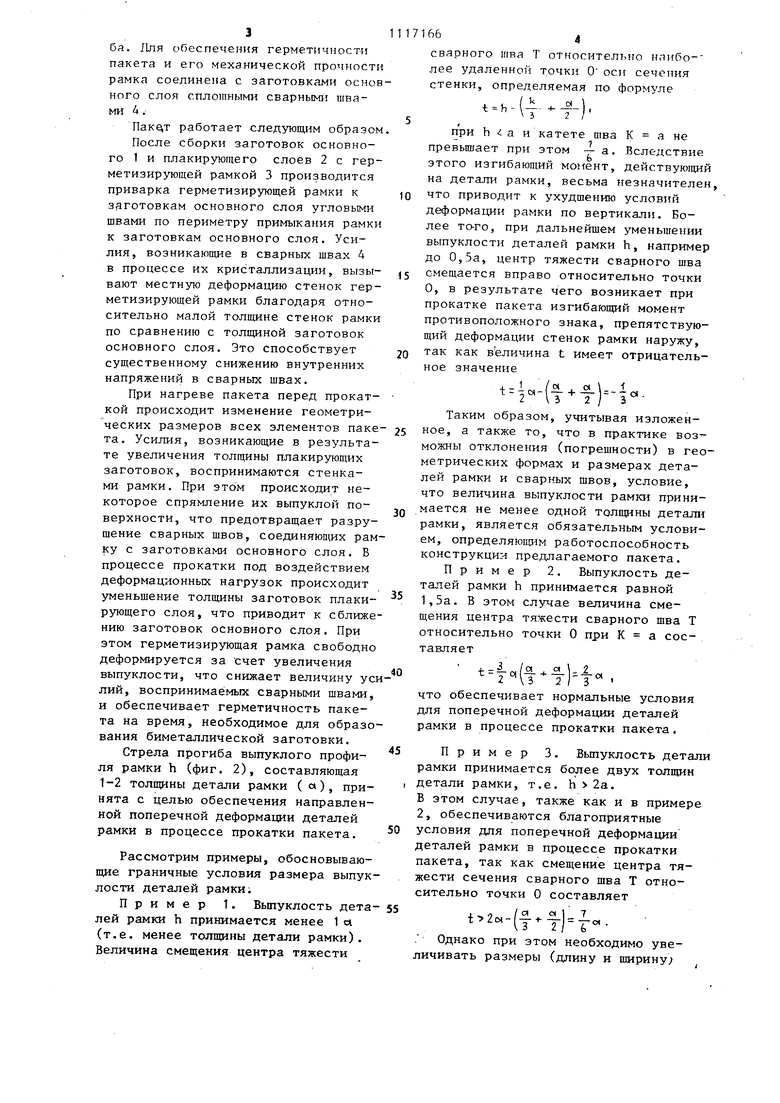

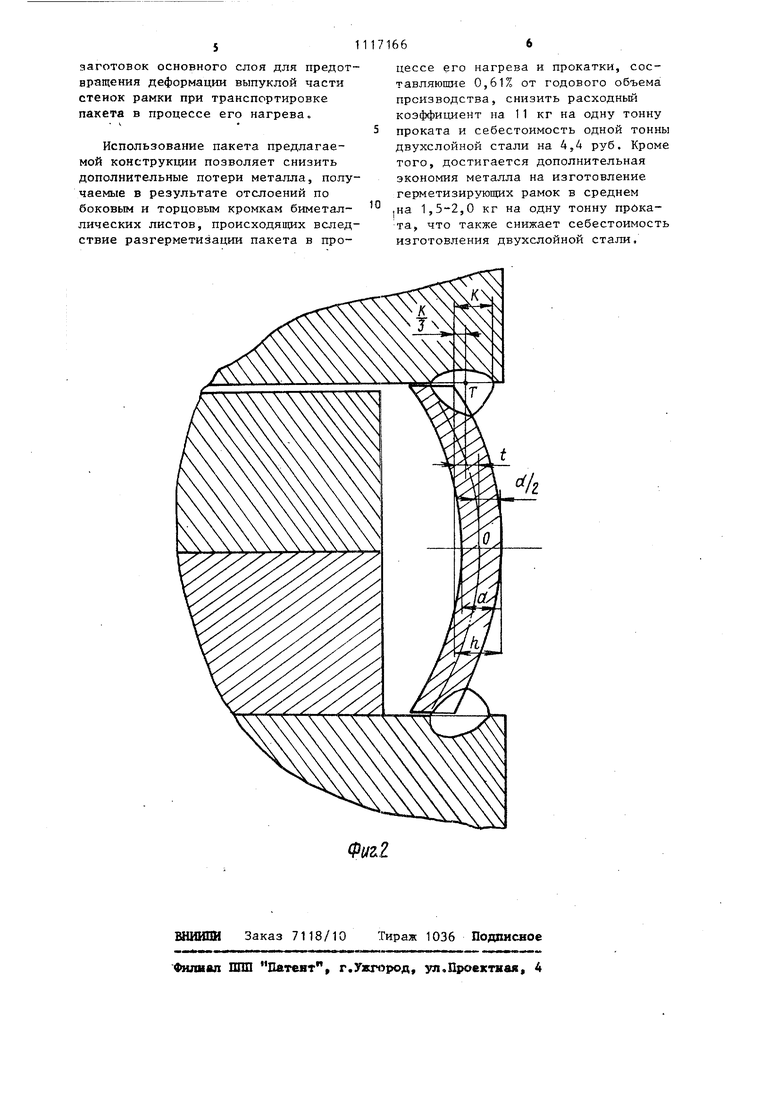

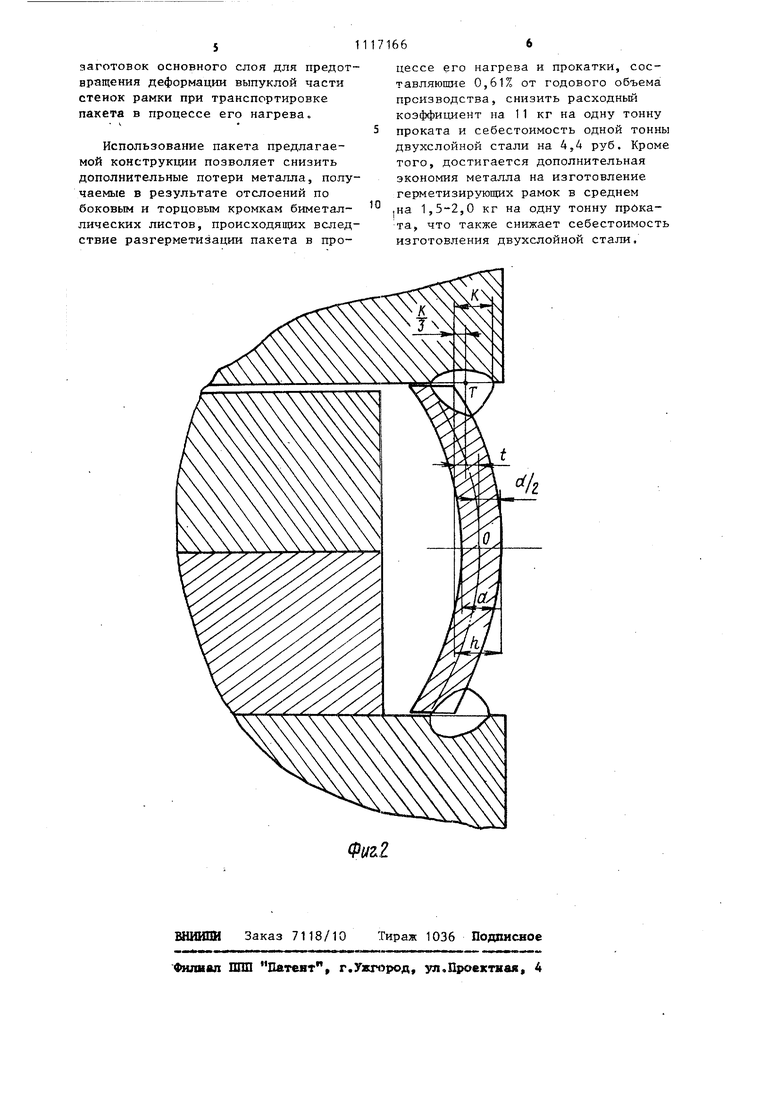

Стрела прогиба выпуклого профиля рамки h (фиг. 2), составляющая 1-2 толщины детали рамки ( «), принята с целью обеспечения направленной поперечной деформации деталей рамки в процессе прокатки пакета.

Рассмотрим примеры, обосновывающие граничные условия размера выпуклости деталей рамки;

Пример 1. Выпуклость деталей рамки h принимается менее 1 л (т.е. менее толщины детали рамки). Величина смещения центра тяжести

664

сварного шва Т относительно нлиболее удаленной точки О оси сечения стенки, определяемая по формуле

-b-().

при h ia и катете шва К а не превьппает при этом - а. Вследствие этого изгибающий момент, действующий на детали рамки, весьма гезначителен,

что приводит к ухудшению условий деформации рамки по вертикали. Более то-го, при дальнейшем уменьшении выпуклости деталей рамки h, например до 0,5а, центр тяжести сварного шва

смещается вправо относительно точки О, в результате чего возникает при прокатке пакета изгибающий момент противоположного знака, препятствующий деформации стенок рамки наружу,

так как величина t имеет отрицательное значение

44f fhi«Таким образом, учитывая изложенное, а также то, что в практике возможны отклонения (погрешности) в геометрических формах и размерах деталей рамки и сварных швов, условие, что величина выпуклости рамки принимается не менее одной толщины детали рамки, является обязательным условием, определяющим работоспособность конструкции предлагаемого пакета.

Пример 2. Выпуклость деталей рамки h принимается равной 1,5а. В этом случае величина смещения центра тяжести сварного шва Т относительно точки О при К а составляет

.

40

что обеспечивает нормальные условия для поперечной деформации деталей рамки в процессе прокатки пакета.

Пример 3. Вьтуклость детали

рамки принимается более двух толщин детали рамки, т.е. h 2а.

В этом случае, также как и в примере 2, обеспечиваются благоприятные

условия для поперечной деформации деталей рамки в процессе прокатки пакета, так как смещение центра тяжести сечения сварного шва Т относительно точки О составляет

J о / я а 1 7

.-(y.y)o,.

. Однако при этом необходимо увеличивать размеры (длину и ширину;

заготовок основного слоя для предотвращения деформации выпуклой части стенок рамки при транспортировке пакета в процессе его нагрева.

Использование пакета предлагаемой конструкции позволяет снизить дополнительные потери металла, получаемые в результате отслоений по боковым и торцовым кромкам биметаллических листов, происходящих вследствие разгерметизации пакета в процессе его нагрева и прокатки, составляющие 0,61% от годового объема производства, снизить расходный коэффициент на 11 кг на одну тонну проката и себестоимость одной тонны двухслойной стали на 4,4 руб. Кроме того, достигается дополнительная экономия металла на изготовление герметизирующих рамок в среднем ,на 1,5-2,0 кг на одну тонну проката, что также снижает себестоимость изготовления двухслойной стали.

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакет для получения многослойных листов | 1987 |

|

SU1523285A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2015 |

|

RU2629422C2 |

| Способ деформационно-термической обработки биметаллического материала | 2022 |

|

RU2779416C1 |

| Способ получения заготовки для горячей прокатки биметаллического листа | 1988 |

|

SU1551497A1 |

| Пакет для получения многослойных листов | 1981 |

|

SU959954A1 |

| Пакет повышенной прочности для получения двухслойных листов | 1991 |

|

SU1807923A3 |

| Способ изготовления плакированного стального листа | 2022 |

|

RU2803447C1 |

| Пакет для получения двухслойныхлиСТОВ | 1979 |

|

SU812478A1 |

| Пакет для получения биметаллических листов | 1991 |

|

SU1790476A3 |

| ПАКЕТ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛОВ ПРОКАТКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381093C2 |

1. ПАКЕТ ДЛЯ ПОЛУЧЕНИЯ ШОГОСЛОЙНЫХ ЛИСТОВ, состоящий из заготовок основного и плакирующего слоев, соединенных герметизирующей рамкой, расположенной по контуру пакета между заготовками основного слоя, отличающийся тем, что, с целью повышения качества многослойных листов за счет предотвращения раскрываемости пакета при нагреве и прокатке и снижения расхода металла при производстве двухслойных листов, профиль поперечного сечения рамки вьшолнен выпуклым. 2. Пакет по п. 1, о т л и ч а ющ и и с я тем, что стрела прогиба выпуклого профиля рамки не превьшает двух толщин ее стенки. (Л О5 О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пакет для получения двухслойныхлиСТОВ | 1979 |

|

SU812478A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-07—Публикация

1982-08-09—Подача