Область техники

Изобретение относится к области металлургии, а именно к способу изготовления плакированного стального листа методом горячей пакетной прокатки.

Уровень техники

Плакированные стальные листы используют в нефтегазохимическом и атомном машиностроении, судостроении. Плакированный лист объединяет в себе полезные свойства составляющих его материалов, при этом основной слой плакированного листа, обычно выполненный из стали перлитного класса, предназначен для восприятия статических и динамических нагрузок, а плакирующий слой, обычно выполненный из высоколегированной коррозионно-стойкой стали, защищает основной слой от коррозионного воздействия.

Пакетная горячая прокатка - термомеханический способ плакирования, который заключается в том, что герметичный сварной пакет, содержащий основной и плакирующий слои, нагревают до температуры 1000-1290°С и подвергают горячей прокатке на толстолистовом стане. В результате горячей прокатки между контактными поверхностями слоев образуется металлическая связь.

Основные отличия в известных способах пакетной прокатки герметичных биметаллических пакетов состоят в отдельных элементах конструкции пакета, а также в применяемых методах защиты контактной поверхности слоев от окисления в процессе нагрева под прокатку (в частности, вакуумирование, заполнение инертными газами, применение покрытий).

Одной из важнейших задач в технологии производства плакированного горячекатаного листа является создание однородного прочного соединения слоев по всей площади их контакта.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ изготовления плакированного стального листа, включающий нагрев биметаллического газонаполненного пакета, содержащего основной и плакирующий слои, выполненные из листового металла, и горячую прокатку пакета. Используемый при этом газонаполненный пакет, выполнен с возможностью выпуска из него части инертного газа, реализуемой в процессе нагрева пакета под прокатку. Кроме того, используемый пакет выполнен с возможностью выпуска из него инертного газа, реализуемой в первом проходе горячей прокатки пакета через устройство (технологическую планку), прикрепленное к пакету и содержащее выпускной канал, перекрытый мембраной. А именно, при прокатке пакета в первом проходе давление инертного газа разрывает мембрану выпускного канала и инертный газ вытесняется металлопакетом (см. патент РФ №195651, опубл. 03.02.2020 г., принят за прототип).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в уровне техники не раскрыты признаки, характеризующие материал и геометрические параметры используемой мембраны, перекрывающей выпускной канал технологической планки, через который осуществляется выпуск инертного газа в первом проходе горячей прокатки пакета. Неверный выбор геометрических параметров и материала мембраны может привести к ее несвоевременному разрыву, что в свою очередь приведет к образованию несплошностей по линии сцепления основного и плакирующего слоев или локальным отрывам плакирующего слоя по периметру изготавливаемого стального листа.

Раскрытие изобретения

Задача, на решение которой направлено заявленное изобретение, заключается в разработке способа изготовления плакированного стального горячекатаного листа, свободного от указанных недостатков прототипа и обеспечивающего создание однородного, прочного сцепления слоев плакированного листа по всей площади их контакта.

Технический результат заявленного изобретения заключается в предотвращении несвоевременного разрушения заглушки, перекрывающей канал, через который осуществляется выпуск инертного газа из пакета в процессе первого прохода его горячей прокатки, и, соответственно, в повышении вероятности полного удаления инертного газа из межслойного пространства пакета в процессе первого прохода его горячей прокатки.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе изготовления плакированного стального листа, включающем нагрев биметаллического газонаполненного пакета, содержащего основной и плакирующий слои из листового материала, размещенные с образованием межслойного пространства, и горячую прокатку пакета, используют пакет с прикрепленным к нему по меньшей мере одним устройством, включающим в себя узел выравнивания давления газа и узел эжекции газа, или пакет с прикрепленными к нему по меньшей мере одним устройством, содержащим узел выравнивания давления газа, и по меньшей мере одним устройством, содержащим узел эжекции газа. При этом в процессе нагрева пакета обеспечивают выпуск части инертного газа из межслойного пространства пакета посредством узла выравнивания давления газа, который включает в себя канал, сообщающийся с межслойным пространством пакета и содержащий вещество, препятствующее свободному движению инертного газа. При осуществлении первого прохода горячей прокатки пакета обеспечивают выпуск инертного газа из межслойного пространства пакета посредством узла эжекции газа, который содержит по меньшей мере один выпускной канал, сообщающийся с межслойным пространством пакета и перекрытый стальной заглушкой. Причем используют заглушку, выполненную из стали одинакового класса со сталью, из которой выполнен основной слой пакета, при этом соотношение площади рабочей поверхности стальной заглушки S (в мм2) к наименьшей толщине h (в мм) ее стенки в области рабочей поверхности составляет S/h = 238÷982.

Кроме того, предусмотрены частные варианты реализации способа, согласно которым:

- в качестве вещества, препятствующего свободному движению инертного газа, используют гранулы электрокорунда фракцией 3÷120 мкм;

- заглушка и основной слой пакета выполнены из стали перлитного класса.

Для предотвращения неполного удаления инертного газа из межслойного пространства пакета в процессе первого прохода горячей прокатки необходимо, чтобы в независимости от объема данного газа своевременно появился эффект эжекции - когда инертный газ резко набирает скорость через сечение разрушенной заглушки, достаточную для вывода всего объема газа до момента перекрытия плакирующим слоем канала, выполненного в основном слое и соединяющего межслойное пространство с устройством, используемым для выпуска газа. Эффект эжекции достигается тем, что за счет межатомного взаимодействия газовая среда, быстро двигающаяся через сечение разрушенной заглушки, должна полностью выйти из межслойного пространства, образовав там вакуум на момент смыкания слоев на указанном канале. Важно, чтобы процесс эжекции прошел быстрее процесса выдавливания газа за счет смыкания межслойного пространства при первом обжатии пакета, так как в противном случае часть газа будет герметично заперта в межслойном пространстве, что приведет к образованию несплошностей по линии сцепления основного и плакирующего слоев.

В заявленном изобретении выпуск инертного газа из пакета осуществляют в первом проходе горячей прокатки через как минимум одно устройство, прикрепленное к пакету и содержащее как минимум один выпускной канал, перекрытый стальной заглушкой. При этом автором изобретения установлено, что стабильная и своевременная эжекция инертного газа в процессе первого прохода горячей прокатки пакета осуществляется при выполнении условия S/h = 238÷982, где S - площадь рабочей поверхности стальной заглушки (в мм2), h - наименьшая толщина стенки стальной заглушки в области ее рабочей поверхности (в мм).

Под «рабочей поверхностью» стенки заглушки следует понимать поверхность стенки заглушки, которая перед ее разрушением в процессе первого прохода горячей прокатки пакета взаимодействует с инертным газом и ограничена контуром, соответствующим минимальному проходному сечению выпускного канала в области данной заглушки.

При S/h менее 238 в процессе первого прохода горячей прокатки пакета происходит несвоевременное (позднее) разрушение стальной заглушки, перекрывающей выпускной канал. В данном случае часть инертного газа запирается в межслойном пространстве пакета, при этом также возможно разрушение сварного шва, соединяющего слои пакета. Неполное удаление инертного газа из межслойного пространства приводит к образованию несплошностей по линии сцепления основного и плакирующего слоев, а также к локальным отрывам плакирующего слоя по периметру изготавливаемого стального листа.

При S/h более 982 в процессе первого прохода горячей прокатки пакета происходит несвоевременное (раннее) разрушение стальной заглушки, перекрывающей выпускной канал, что обуславливает отсутствие эффекта эжекции инертного газа и запирание его части в межслойном пространстве пакета. При этом также высока вероятность разрушения указанной заглушки еще в процессе нагрева пакета под прокатку, что приведет к разгерметизации пакета. Негативные последствия заключаются в образовании несплошностей по линии сцепления основного и плакирующего слоев, а также в формировании локальных отрывов плакирующего слоя по периметру изготавливаемого стального листа.

Использование заглушки, выполненной из стали одинакового класса со сталью, из которой выполнен основной слой пакета, обеспечивает снижение вероятности деформации заглушки и разгерметизации пакета в процессе его нагрева под прокат. В ином случае, за счет различных коэффициентов теплового расширения материала основного слоя и материала заглушки в условиях ее жесткого крепления в выпускном канале, заглушка будет испытывать значительные внутренние напряжения.

Выпуск части инертного газа из пакета в процессе его нагрева под прокатку осуществляют через канал прикрепленного к пакету устройства, содержащий вещество, препятствующее свободному движению газовой среды. При этом автором изобретения экспериментальным путем установлено, что оптимальная работа данного устройства, обеспечивающая выпуск необходимой части расширяющегося инертного газа и предотвращение попадания внешней атмосферной среды в межслойное пространство пакета, осуществляется при использовании в качестве вещества, препятствующего свободному движению газовой среды, гранул электрокорунда фракции 3÷20 мкм.

Краткое описание чертежей

Настоящее изобретение поясняется чертежами, где:

- на фигуре 1 представлен общий вид биметаллического пакета;

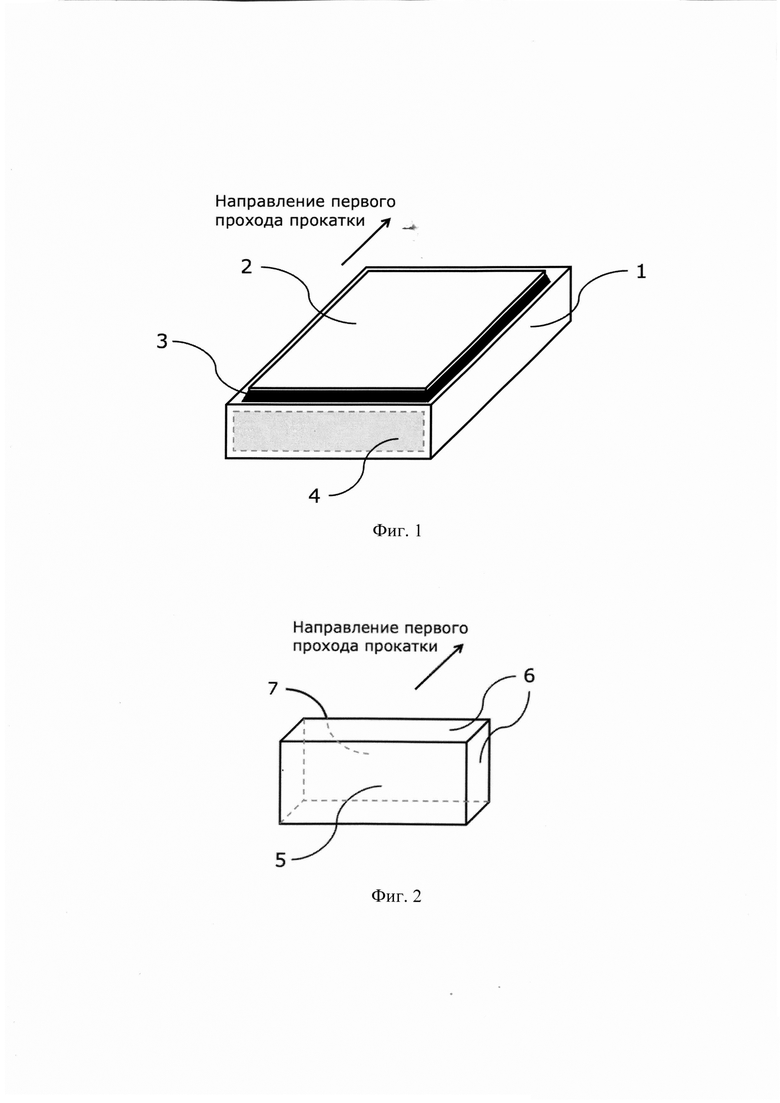

- на фигуре 2 представлен общий вид корпуса эжектора;

- на фигуре 3 показано сечение биметаллического пакета с прикрепленным к нему корпусом эжектора, выполненное в зоне узла эжекции газа;

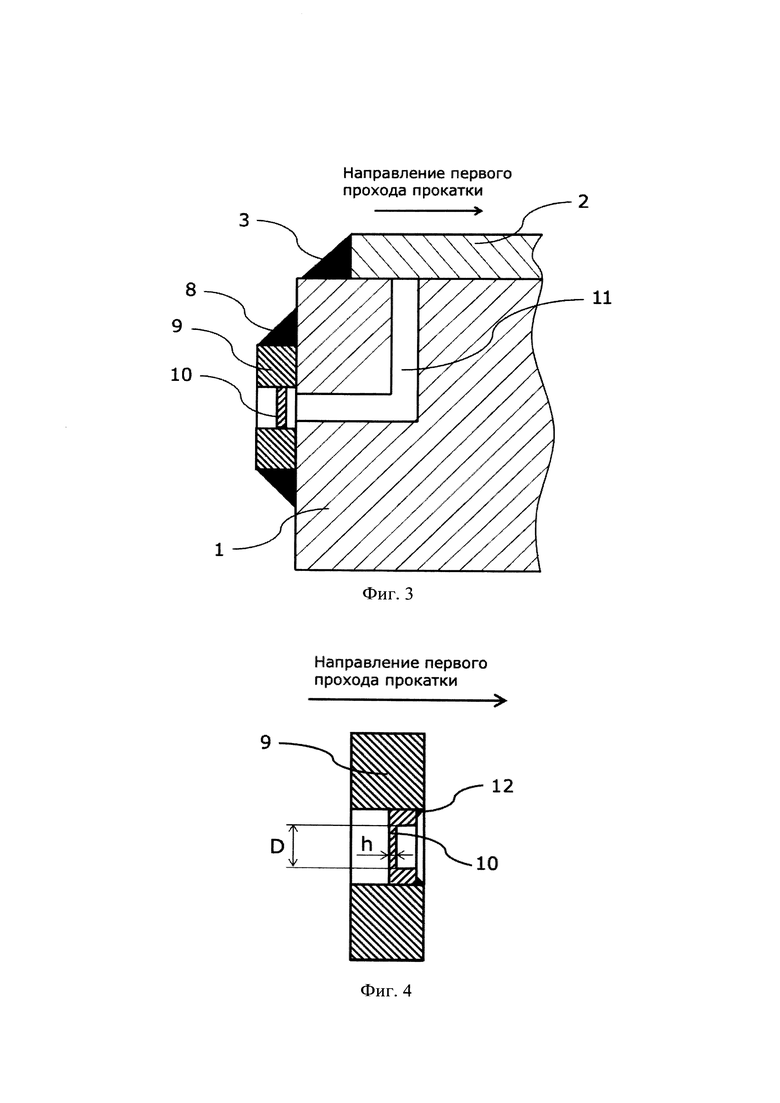

- на фигуре 4 показано сечение корпуса эжектора в зоне узла эжекции газа (вариант исполнения);

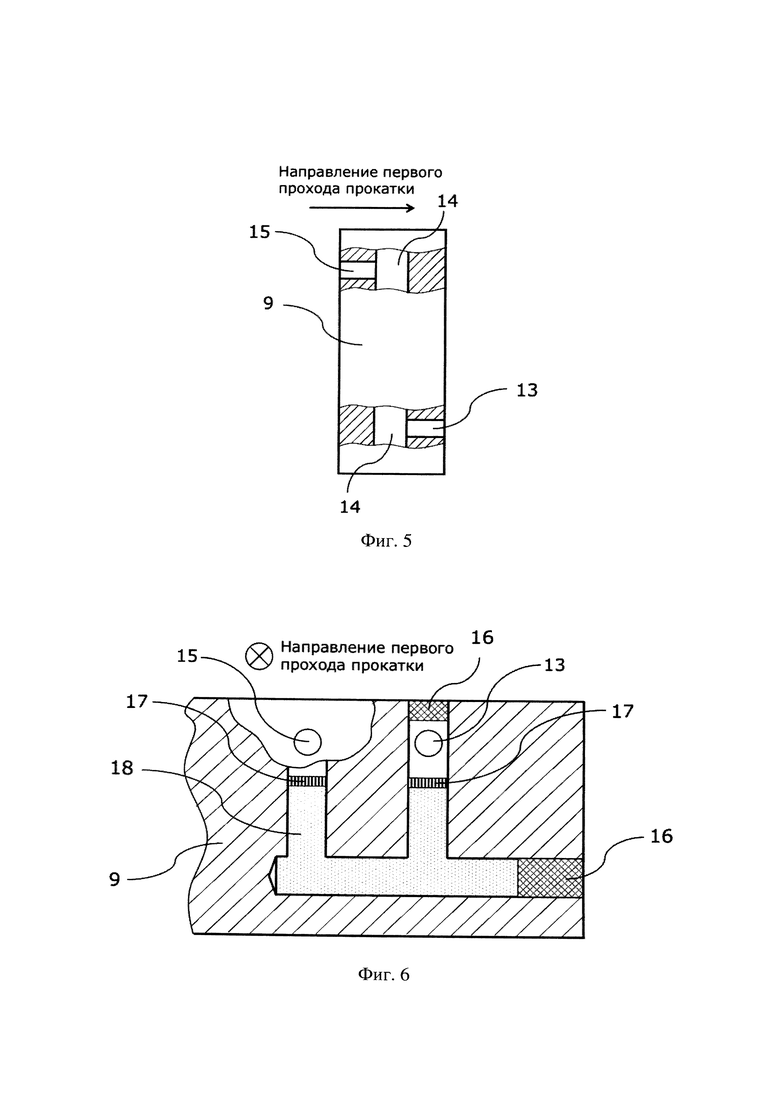

- на фигуре 5 показано сечение корпуса эжектора в зоне узла выравнивания давления газа, представленного в общем виде;

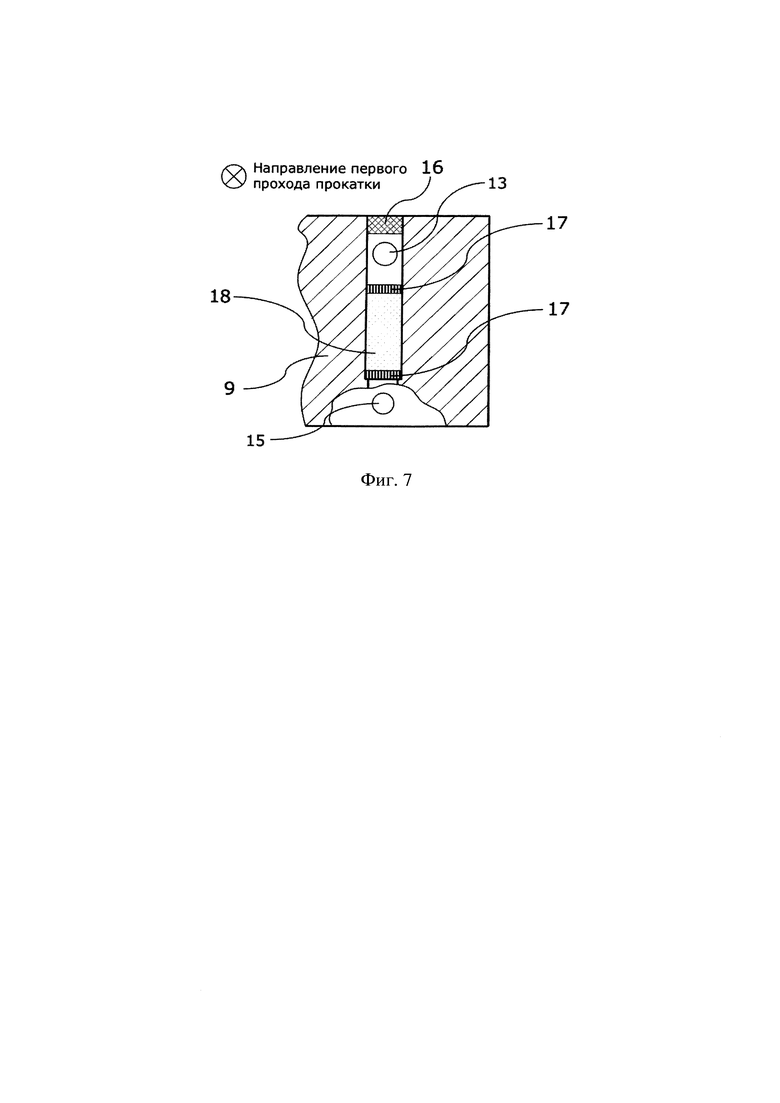

- на фигуре 6 показано сечение корпуса эжектора в зоне расположения узла выравнивания давления газа (вариант исполнения с двумя вертикальным каналами);

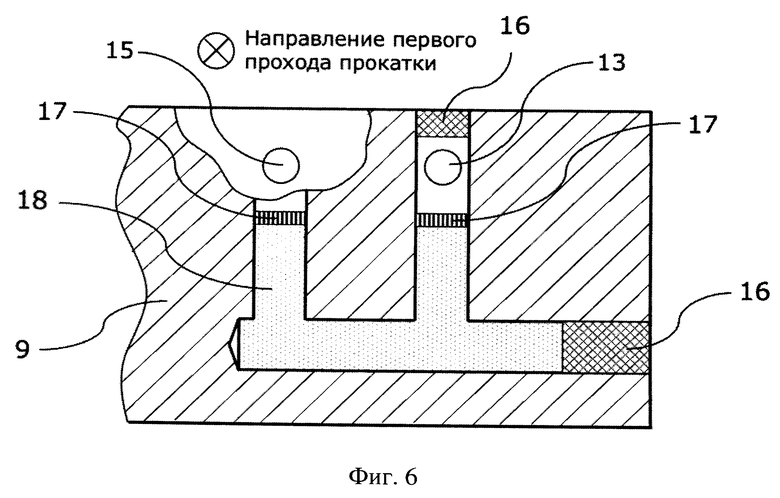

- на фигуре 7 показано сечение корпуса эжектора в зоне расположения узла выравнивания давления газа (вариант исполнения с одним вертикальным каналом).

Конструктивные элементы обозначены на фигурах следующими позициями:

1 - основной слой;

2 - плакирующий слой;

3 - герметичный сварной шов;

4 - область расположения корпуса эжектора;

5 - поверхность, на которой расположены выходы каналов, предназначенных для сообщения с внешней средой;

6 - поверхность, на которой расположено технологическое отверстие (или отверстия), образованное при выполнении системы каналов с наполнителем, препятствующим свободному прохождению газовой среды;

7 - поверхность, на которой расположены выходы каналов, предназначенных для сообщения с межслойным пространством пакета;

8 - герметичный сварной шов;

9 - корпус эжектора;

10 - стальная заглушка;

11 - канал сообщения межслойного пространства пакета и корпуса эжектора;

12 - герметичный сварной шов;

13 - канал, по которому инертный газ поступает в узел выравнивания давления газа;

14 - система каналов с наполнителем, препятствующим свободному прохождению газовой среды;

15 - канал сообщения узла выравнивания давления газа с внешней средой;

16 - герметизирующий элемент;

17 - фиксирующий элемент;

18 - наполнитель, препятствующий свободному прохождению газовой среды.

Осуществление изобретения

Для реализации заявленного способа используют биметаллический газонаполненный пакет, содержащий основной (1) и плакирующий (2) слои, выполненные из листового материала, соединенные герметичным сварным швом (3). Общий вид биметаллического газонаполненного пакета представлен на фиг.1.

В качестве исходной заготовки для основного слоя (1) используют, в частности, плиту из нелегированной или легированной стали, а в качестве исходной заготовки для плакирующего слоя (2) используют лист, выполненный, в частности, из высоколегированной коррозионностойкой стали.

Используемый биметаллический газонаполненный пакет выполнен с возможностью выпуска из него части инертного газа в процессе нагрева данного пакета под прокатку. Кроме того, используемый биметаллический газонаполненный пакет выполнен с возможностью выпуска из него инертного газа в процессе первого прохода горячей прокатки данного пакета.

Возможность выпуска части инертного газа из биметаллического газонаполненного пакета в процессе его нагрева под прокатку реализована за счет узла выравнивания давления газа.

Возможность выпуска инертного газа из биметаллического газонаполненного пакета в процессе первого прохода его горячей прокатки реализована за счет узла эжекции газа.

Узел выравнивания давления газа и узел эжекции газа могут быть выполнены как в едином устройстве (далее именуемом «корпус эжектора»), так и в отдельных устройствах.

При этом возможны следующие варианты исполнения биметаллического газонаполненного пакета:

- содержащие один или несколько корпусов эжектора;

- содержащие одно или более устройств, в каждом из которых выполнен узел эжекции газа, и одно или более устройств, в каждом из которых выполнен узел выравнивания давления газа.

Далее детально описана конструкция биметаллического пакета, содержащего один корпус эжектора.

Корпус эжектора (9) представляет собой стальное изделие, содержащее систему каналов. Общий вид корпуса эжектора (9) представлен на фиг.2. Наиболее рациональной формой корпуса эжектора (9) является параллелепипед, при этом допустима и иная его форма. На поверхности (5) расположены выходы каналов (на фиг.2 не показаны), предназначенных для сообщения внутреннего устройства корпуса эжектора (9) с внешней средой. На поверхности (7) расположены выходы каналов (на фиг.2 не показаны), предназначенных для сообщения внутреннего устройства корпуса эжектора (9) с межслойным пространством пакета. На поверхности (6) расположено технологическое отверстие (или отверстия) (на фиг.2 не показано), образованное при изготовлении системы каналов (14) с наполнителем, препятствующим свободному прохождению газовой среды (показано на фиг.5-7).

Корпус эжектора (9) прикреплен к одному из торцов основного слоя (1) биметаллического пакета в области (4). Выбор торца основного слоя (1) пакета для расположения на нем корпуса эжектора (9) зависит от направления первого прохода прокатки пакета (см. фиг.1).

Сечение биметаллического пакета с прикрепленным к нему корпусом эжектора (9), выполненное в зоне узла эжекции газа, показано на фиг.3.

Корпус эжектора (9) прикреплен к торцу основного слоя (1) пакета герметичным сварным швом (8). Узел эжекции газа сообщается с межслойным пространством пакета посредством канала (11), выполненного в основном слое (1). Выпускной канал узла эжекции газа перекрыт стальной заглушкой (10).

Во время первого прохода прокатки нагретого биметаллического газонаполненного пакета инертный газ из пространства между основным (1) и плакирующим (2) слоями, поступает под давлением через канал (11) в узел эжекции газа, что приводит к разрушению заглушки (10) и выпуску газа через соответствующий канал.

Узел эжекции газа может иметь два и более выпускных каналов, каждый из которых перекрыт отдельной стальной заглушкой.

Форма стальной заглушки (10) может быть различной (в частности, круглой, овальной, квадратной, прямоугольной).

На фиг.4 показан один из возможных вариантов крепления стальной заглушки (10), которая в данном случае размещается внутри выпускного канала корпуса эжектора (9) и крепится посредством герметичного сварного шва (12).

В соответствии с заявленным изобретением S/h = 238÷982, где S - площадь рабочей поверхности стальной заглушки (в мм2), h - наименьшая толщина стенки стальной заглушки в области ее рабочей поверхности (в мм).

Минимальное проходное сечение выпускного канала в области стальной заглушки (10), представленной на фиг.4, ограничено контуром диметром D. Таким образом, для данного варианта реализации заявленного изобретения  где π - математическая постоянная (число Пи, округленное значение которого равно 3,14), h - наименьшая толщина стенки стальной заглушки в области ее рабочей поверхности, ограниченной контуром диаметром D (в мм).

где π - математическая постоянная (число Пи, округленное значение которого равно 3,14), h - наименьшая толщина стенки стальной заглушки в области ее рабочей поверхности, ограниченной контуром диаметром D (в мм).

Допустимы и иные способы размещения стальной заглушки (10) и ее крепления, обеспечивающие герметичное перекрытие выпускного канала корпуса эжектора (9). При этом, например, в случае использования плоской торцевой заглушки минимальное проходное сечение выпускного канала будет соответствовать сечению выпускного канала в месте примыкания заглушки к его торцу.

Материалом для выполнения заглушки (10) может являться сталь перлитного класса, например, сталь 09Г2С.

Перед прокаткой биметаллического газонаполненного пакета осуществляют его нагрев в печи. Во время нагрева пакета поднимается температура расположенного внутри него инертного газа, и, соответственно, повышается его давление. Это обуславливает необходимость выпуска из пакета части инертного газа. Возможность выпуска части инертного газа из пакета в процессе его нагрева реализована посредством узла выравнивания давления газа.

Узел выравнивания давления газа может иметь различные варианты своего исполнения. Далее раскрыты два возможных варианта такого исполнения.

На фиг.5 показано сечение корпуса эжектора (9) в зоне расположения узла выравнивания давления газа. Система каналов (14) показана на фиг.5 в общем виде, так как может иметь несколько вариантов своего исполнения.

Данный узел включает в себя систему каналов (14), содержащих наполнитель (18) (см. фиг.6, 7), препятствующий свободному прохождению газовой среды. Наполнитель (18) обеспечивает проход инертного газа по системе каналов (14) только при достижении необходимого избыточного давления газа внутри пакета.

Система каналов (14) с одной стороны сообщается с каналом (13), по которому инертный газ поступает в узел выравнивания давления газа, а с другой стороны - с каналом (15) сообщения узла выравнивания давления газа с внешней средой.

На фиг.6 представлен вариант исполнения системы каналов (14), которая имеет два вертикальных канала, а на фиг.7 - вариант исполнения с одним вертикальным каналом. При этом принцип работы у обоих вариантов одинаков и состоит в следующем.

Узел выравнивания давления газа сообщается с межслойным пространством биметаллического пакета. Во время нагрева газонаполненного пакета в печи поднимается температура инертного газа внутри пакета, что приводит к повышению давления газа во внутреннем пространстве пакета.

Наполнитель (18) обеспечивает проход инертного газа по системе каналов (14) только при достижении необходимого избыточного давления. Внутри системы каналов (14) наполнитель фиксируется элементами (17), которые в частности представляют собой негерметичные винты или пробки. С помощью элементов (16) (например, стальных пробок) осуществляется герметизация технологических отверстий, для чего может быть применена, например, сварка.

В качестве наполнителя (18) может быть использован электрокорунд, при этом в данном случае предпочтительно использовать гранулы электрокорунда фракцией 3÷20 мкм.

Далее описан вариант сборки одной из возможных конструкций биметаллического газонаполненного пакета, используемого для реализации заявленного изобретения. Данный способ заключается в последовательной реализации следующих этапов.

1) Черновая абразивная зачистка сопрягаемых поверхностей заготовок основного (1) и плакирующего (2) слоев.

2) Сверление в заготовке основного слоя (1) канала (11), предназначенного для соединения межслойного пространства пакета и корпуса эжектора (9).

В зависимости от количества используемых устройств, предназначенных для выпуска из пакета инертного газа в процессе его нагрева и прокатки, в заготовке основного слоя в процессе сборки пакета выполняется соответствующее количество каналов (11) для газообмена.

3) Приварка к заготовке основного (1) слоя корпуса эжектора (9), содержащего в себе узел эжекции газа, а также узел выравнивания давления газа.

4) Чистовая абразивная зачистка сопрягаемых поверхностей заготовок основного (1) и плакирующего (2) слоев.

5) Обезжиривание сопрягаемых поверхностей заготовок основного (1) и плакирующего (2) слоев.

6) Укладка плакирующего (2) слоя на заготовку основного слоя (1) с образованием сопрягаемыми поверхностями межслойного зазора.

7) Обварка контура пакета с образованием герметичного сварного шва (3).

8) Замещение атмосферы в межслойном пространстве пакета на инертный газ (в частности, аргон) путем последовательного вакуумирования и подачи инертного газа, через сквозное отверстие (на фигурах не показано) в корпусе эжектора (9).

На момент замещения атмосферы в канал (15) устанавливается герметично съемная заглушка (на фигурах не показана), которая удаляется после выравнивания давлений в заполненном инертным газом межслойном пространстве пакета и атмосферным воздухом.

9) Установка пробки (на фигурах не показана) в сквозное отверстие в корпусе эжектора (9) и ее последующая обварка.

10) Удаление из канала (15) съемной заглушки (на фигурах не показана) и его заполнение выгораемым герметиком.

Собранный биметаллический газонаполненный пакет помещается в печь, где осуществляется его нагрев до температуры 1000÷1290°С. После выдачи пакета из печи осуществляют его горячую прокатку на толстолистовом реверсивном стане. Предпочтительно обеспечивать абсолютное обжатие в первом проходе прокатки не менее толщины плакирующего слоя (2).

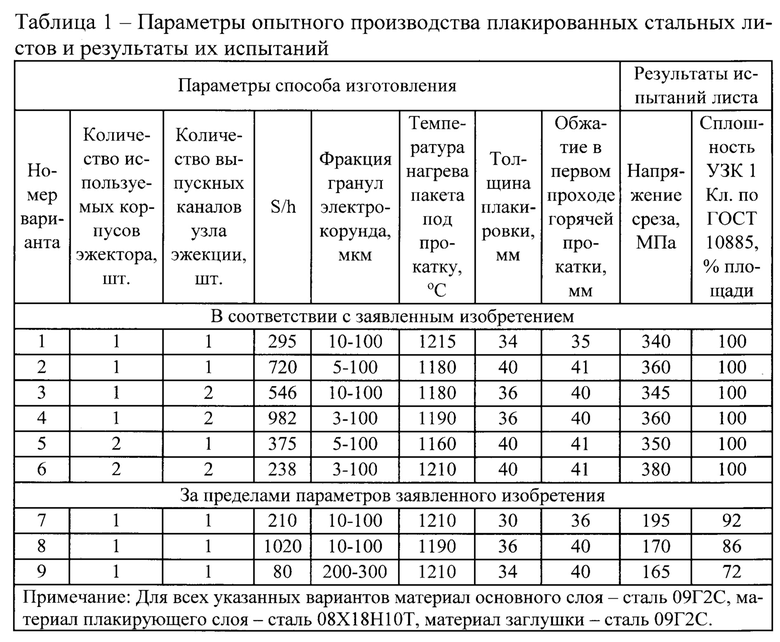

Заявленный способ апробирован на оборудовании металлургического комплекса Стан-5000 АО «Выксунский металлургический завод». В таблице 1 приведены параметры опытного производства плакированных стальных листов и результаты их испытаний. Полученные результаты испытаний изготовленных листов, характеризующие прочность соединения слоев и сплошность их сцепления, свидетельствуют о том, что при использовании изобретения достигается заявленный технический результат.

Заявленный способ предназначен для использования в промышленности, а именно для производства плакированного стального листа. При этом для заявленного способа в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО ЛИСТА | 2019 |

|

RU2709302C1 |

| СЛОИСТАЯ ПРОСЛОЙКА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 2003 |

|

RU2232076C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МНОГОСЛОЙНЫХ ПАКЕТОВ ПОД ПРОКАТКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277464C2 |

| БИМЕТАЛЛИЧЕСКИЙ СТАЛЬНОЙ ПАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2234400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2010 |

|

RU2464140C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| Способ изготовления пакетов для прокатки сортового металла | 1976 |

|

SU727392A1 |

| Пакет для получения плакиронной стали | 1978 |

|

SU719849A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2368475C1 |

Изобретение относится к области металлургии, а именно к способу изготовления плакированного стального листа методом горячей пакетной прокатки. Способ включает нагрев биметаллического газонаполненного пакета, содержащего основной и плакирующий слои из листового материала, размещенные с образованием межслойного пространства, и горячую прокатку пакета. В процессе нагрева пакета обеспечивают выпуск части инертного газа из межслойного пространства посредством узла выравнивания давления газа. При осуществлении первого прохода горячей прокатки пакета обеспечивают выпуск инертного газа из межслойного пространства пакета посредством узла эжекции газа, который содержит по меньшей мере один выпускной канал, сообщающийся с межслойным пространством пакета и перекрытый стальной заглушкой, выполненной из стали одинакового класса со сталью, из которой выполнен основной слой пакета. Соотношение площади рабочей поверхности стальной заглушки S (мм2) к наименьшей толщине h (мм) ее стенки в области рабочей поверхности составляет S/h = 238–982. Технический результат заключается в предотвращении несвоевременного разрушения заглушки, перекрывающей канал, через который осуществляется выпуск инертного газа из пакета в процессе первого прохода прокатки, при обеспечении полного удаления инертного газа из межслойного пространства пакета. 2 з.п. ф-лы, 7 ил., 1 табл.

1. Способ изготовления плакированного стального листа, включающий нагрев биметаллического газонаполненного пакета, содержащего основной и плакирующий слои из листового материала, размещенные с образованием межслойного пространства, и горячую прокатку пакета,

при этом используют пакет с прикрепленным к нему по меньшей мере одним устройством, включающим в себя узел выравнивания давления газа и узел эжекции газа, или пакет с прикрепленными к нему по меньшей мере одним устройством, содержащим узел выравнивания давления газа, и по меньшей мере одним устройством, содержащим узел эжекции газа,

причем в процессе нагрева пакета обеспечивают выпуск части инертного газа из межслойного пространства пакета посредством узла выравнивания давления газа, который включает в себя канал, сообщающийся с межслойным пространством пакета и содержащий вещество, препятствующее свободному движению инертного газа, а при осуществлении первого прохода горячей прокатки пакета обеспечивают выпуск инертного газа из межслойного пространства пакета посредством узла эжекции газа, который содержит по меньшей мере один выпускной канал, сообщающийся с межслойным пространством пакета и перекрытый стальной заглушкой,

причем используют заглушку, выполненную из стали одинакового класса со сталью, из которой выполнен основной слой пакета, при этом соотношение площади рабочей поверхности стальной заглушки S (мм2) к наименьшей толщине h (мм) ее стенки в области рабочей поверхности составляет S/h = 238÷982.

2. Способ по п. 1, в котором в качестве вещества, препятствующего свободному движению инертного газа, используют гранулы электрокорунда фракцией 3÷120 мкм.

3. Способ по п. 1 или 2, в котором упомянутая заглушка и основной слой пакета выполнены из стали перлитного класса.

| СПОСОБ ОПРЕДЕЛЕНИЯ НАКЛОНА МОРСКОГО ДНА | 0 |

|

SU195651A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ ПРОИЗВОДНЫХ ХЛОРОПРЕКА И ХЛОРИЗОПРЕНА | 0 |

|

SU194091A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО ЛИСТА | 2019 |

|

RU2709302C1 |

| ПЛАКИРОВАННЫЕ ОСНОВЫ ИЗ СПЛАВОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2388582C2 |

| СПОСОБ СТИМУЛЯЦИИ ПРОЛИФЕРАЦИИ КЛЕТОК КОЖИ | 1996 |

|

RU2145248C1 |

Авторы

Даты

2023-09-13—Публикация

2022-12-29—Подача