4 4

Изобретение относится к способам очистки теплообменного оборудования от накипи.

Известен способ очистки поверхности теплообменного оборудования от накипи путем принудительной циркуляции по замкнутому контуру, в котором накипь обрабатывают растворами оксихлорида алюминия или железа. Данные растворы могут использоваться для очистки от накипи оборудования только из нержавеющей стали ;Х18Н9Т, сплава МНЖ и латуни 1.

Однако из-за большой скорости коррозии указанные растворы не могут быть использованы для снятия накипи с поверхности оборудования из углеродистой стали. Теплообменное оборудование при использовании в качестве хладагента воды изготавливается, в основном, из углеродистой стали. Кроме того, растворы окиси хлорида алюминия и железа являются дефицитными и дорогостоящими реагентами.

Целью изобретения является снижение коррозии оборудования.

Поставленная цель достигается тем, что согласно способу очистки поверхности теплообменного оборудования от накипи путем принудительной циркуляции моющего раствора по замкнутому контуру в качестве моющего раствора используют отход производства процессов алкилирования в присутствии катализатора - хлористого алюминия.

Отход производства процессов алкнлирования представляет собой раствор различных гидролизованных форм хлористого алюминия с примесями органических веществ. Отход содержит 25-150 г/л алюминия (в пересчете на ) и 0,1-0,5 г/л органических веществ. Органические примеси представляют собой бензол и его алкилпроизводные.

Ограничение концентрации моющих растворов по алюминию от 25 до 150 г/л (в пересчете на ) обуславливается тем, что 150 г/л - это максимальная концентрация растворов - отходов, получаемых в процессах алкилирования, 25 г/л - концентрация, ниже которой эффективность снятия накипи резко снижается и повышается скорость коррозии.

Способ очистки поверхности теплообменного оборудования от накипи осуществляется путем принудительной циркуляции моющего раствора насосом из приемной

емкости через трубное или межтрубное пространство теплообменника, поверхность которого покрыта накипными отложениями. Циркуляция моющего раствора по замкнутому контуру производится до полного удаления и растворения накипи с поверхности теплообменника.

Оценка скорости коррозии при промывке оборудования проводится по контрольным образцам, находящимся в моющем 0 растворе, весовым методом.

Пример I. Моющим раствором является отход процесса алкилирования бензола пропиленом, содержащим 25 г/л алюминия (в пересчете на ) и 0,1 г/л органических примесей. Во время промывки скорость коррозии образцов в этом растворе при 20°С составляет для образцов из углеродистой стали 0,07 , из нержавеющей Ст. 12Х18Н10Т - 0,01 .

Пример 2. Моющий раствор - отход 0 процесса алкилирования бензола этиленом, содержащий 75 г/л алюминия (в пересчете на А1гОз) и 0,25 г/л органических примесей. Во время промывки скорость коррозии углеродистой стали в этом растворе при 20°С составляет 0,04 , Ст. 12Х18Н10Т- 0,02 .

Пример 3. Моющий раствор представляет собой отход процесса алкилирования бензола пропиленом, содержащий 150 г/л алюминия (в пересчете на ) и 0,5 г/л 0 органических примесей. При 20°С в этом растворе скорость коррозии углеродистой стали составляет 0,02 , а из Ст. 12Х18Н10Т -- 0,01 .

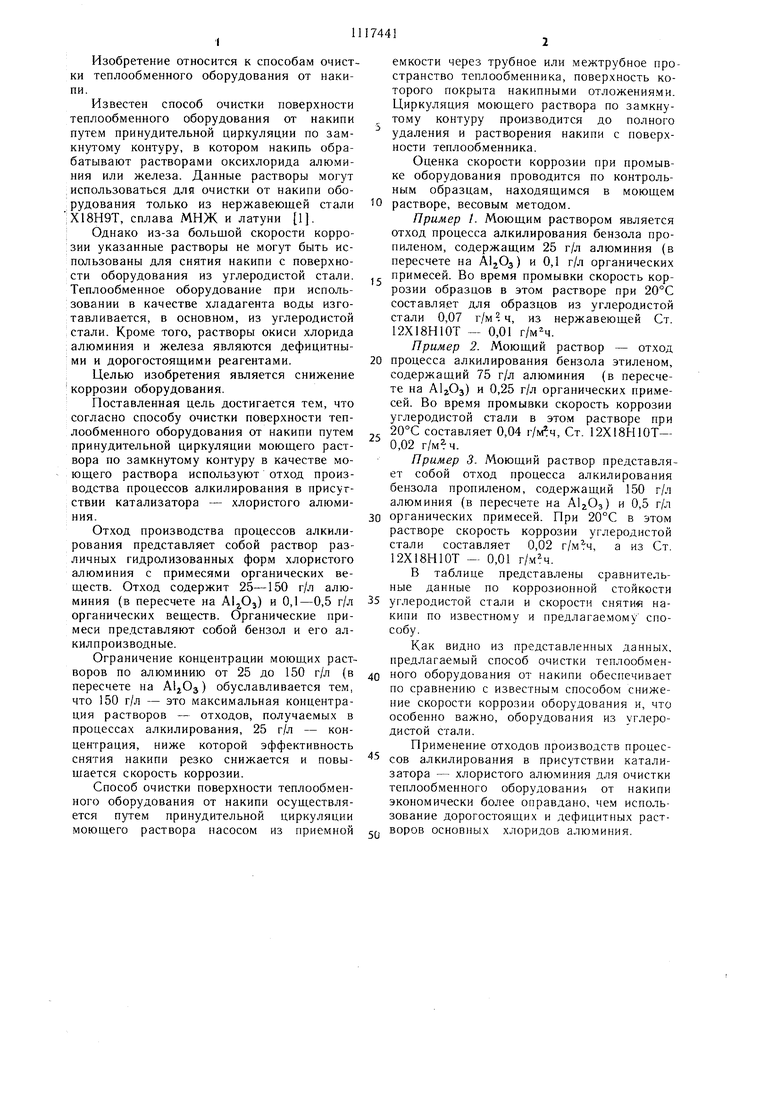

В таблице представлены сравнительные данные по коррозионной стойкости 5 углеродистой стали и скорости снятия накипи по известному и предлагае.мому способу.

Как видно из представленных данных, предлагаемый способ очистки теплообмен0 ного оборудования от накипи обеспечивает по сравнению с известным способом снижение скорости коррозии оборудования и, что особенно важно, оборудования из углеродистой стали.

Применение отходов производств процессов алкилирования в присутствии катализатора - хлористого алюминия для очистки теплообменного оборудовании от накипи экономически более оправдано, чем использование дорогостоящих и дефицитных растQ воров основных хлоридов алюминия.

ае0,5

100

0,25

50

0,1

2-.

100

50

25

6,4

0,02 0,07 0,1.

0,85

6,1-6,6 0,24 0,20

| название | год | авторы | номер документа |

|---|---|---|---|

| Моющий раствор для удаления карбонатных отложений | 1985 |

|

SU1304932A1 |

| Способ очистки теплообменных поверхностей от накипи | 1986 |

|

SU1366858A1 |

| Препарат для удаления накипи и очистки внутренних поверхностей теплоэнергетического и технологического оборудования от накипных отложений | 2020 |

|

RU2738662C1 |

| Способ очистки сточных вод предприятий мясной и молочной промышленности | 1991 |

|

SU1810307A1 |

| Способ извлечения соединения алюминия из отработанного катализаторного комплекса | 1990 |

|

SU1710127A1 |

| СОСТАВ ДЛЯ ОЧИСТКИ ОТ НАКИПИ ТЕПЛОПЕРЕДАЮЩИХ ПОВЕРХНОСТЕЙ И СПОСОБ ОЧИСТКИ | 2002 |

|

RU2203463C1 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ОТ НАКИПНО-КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 1995 |

|

RU2114215C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ НАКИПИ | 2013 |

|

RU2515829C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ ТЕПЛООБМЕННЫХ АППАРАТОВ ОТ НАКИПИ | 2008 |

|

RU2369819C1 |

| Раствор для очистки стального оборудования | 1982 |

|

SU1098977A1 |

СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ ОТ НАКИПИ путем принудительной циркуляции моющего раствора по замкнутому контуру, отличающийся тем, что, с целью снижения коррозии оборудования, в качестве моющего раствора используют отход производства процессов алкилирования в присутствии катализатора - хлористого алюминия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки оборудования от карбонатных отложений | 1978 |

|

SU690280A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-10-07—Публикация

1983-01-06—Подача