комплекс гидролизируют водой при массовом отношении 1:1. Продукты гидролиза разделяют на органическую и водную фазы (раствор хлорида алюминия). Водную фазу выдерживают при 40 - 70°С, после чего с целью удаления HCI и других примесей фильтруют через активированный уголь, смешивают с Н202 и пропускают через анионит и ионит (дауэкс-44).

Описанный способ является трудоемким и связан с существенными материальными затратами. Для создания пониженного давления необходимо специальное оборудование, отдуваемый HCI следует поглощать растворителем, активированный уголь и ионнообменные смолы требуют постоянной регенерации или замены, кроме того, необходимо решать вопросы, связанные с утилизацией соляной кислоты, образующейся в процессе улавливания HCI.

Известен способ, в котором для уменьшения коррозионной активности получаемых растворов хлорида алюминия отработанные катализаторные комплексы гидролизуют водным раствором основного хлорида алюминия.,

Недостаток данного способа состоит в необходимости специального приготовления раствора основного хлорида алюминия, являющегося дорогим и дефицитным продуктом, выпускаемым небольшими опытными партиями.

Кроме того, способ не позволяет значительно снизить коррозионную активность получаемых растворов хлорида алюминия.

Наиболее близким к изобретениюявляется способ, при котором отработанный катализаторный комплекс гидролизуют водой при объемном соотношении комплекс:вода равным 1:1, продукты гидролиза разделяют на органическую фазу и водную, представляющую собой раствор, содержащий 25 35% хлорида алюминия, часть раствора возвращают в зону гидролиза вместе с потоком воды после промывки продуктов алкилирования, оставшийся раствор после дополнительной переработки используют в качестве раствора хлорида алюминия технической марки.

Основной недостаток известного способа заключается в высокой коррозионной активности образованных растворов (скорость коррозии стали Ст-3 0,5 - 8.0 г/м ч.

Целью изобретения является снижение коррозионной активности получаемых растворов.

Поставленная цель достигается описываемым способом, заключающимся в делении отработанного катализаторного

комплекса на 2 - 10 порций, первую из которых гидролизуют водой, а последующие водной фазой, возвращаемой со стадии гидролиза предыдущей порции.

При зкспериментальном подтверждении изобретения используют отработанные катал изаторные комплексы различных производств - производства изопропилбензола, производства сульфонола и

0 производства хлористого этила. Отработанные комплексы зтих производств Представляют собой сложную гетерогенную систему, состоящую из хлорида алюминия и органических веществ. Массовая доля А1С1з в отра5 ботанных комплексах составляет 30 - 37%. Эксперимент осуществляют следую-щим образом.

Для всех опытов берут 100 см воды и 100 см отработанного катализаторного

0 комплекса, объем которого делят на 2 - 10 порций. В делительную воронку заливают 100 см воды и добавляют первую порцию комплекса, содержимое воронки перемешивают в течение 30 с, затем после 30 мин

5 отстаивания водную фазу отделяют от органической и вновь заливают в делительную воронку, куда добавляют следующую порцию отработанного комплекса.

Приемы смешения и разделения отработанного комплекса и водной фазы повторяют 2 -10 раз до пол ной переработки всего объема (100 см комплекса.

Водная фаза, получаемая в результате гидролиза 100 см отработанного катализа5 торного комплекса, представляет собой концентрированный раствор хлорида алюминия. Органическую фазу, состоящую из ароматических углеводородов и смолистых веществ, используют для дальнейшей переработки с целью ее утилизации. Коррозионную активность получаемых растворов хлорида алюминия оценивают по скорости коррозии образцов из низкоуглеродистой стали Ст-3 гравитометрическим

5 методом..

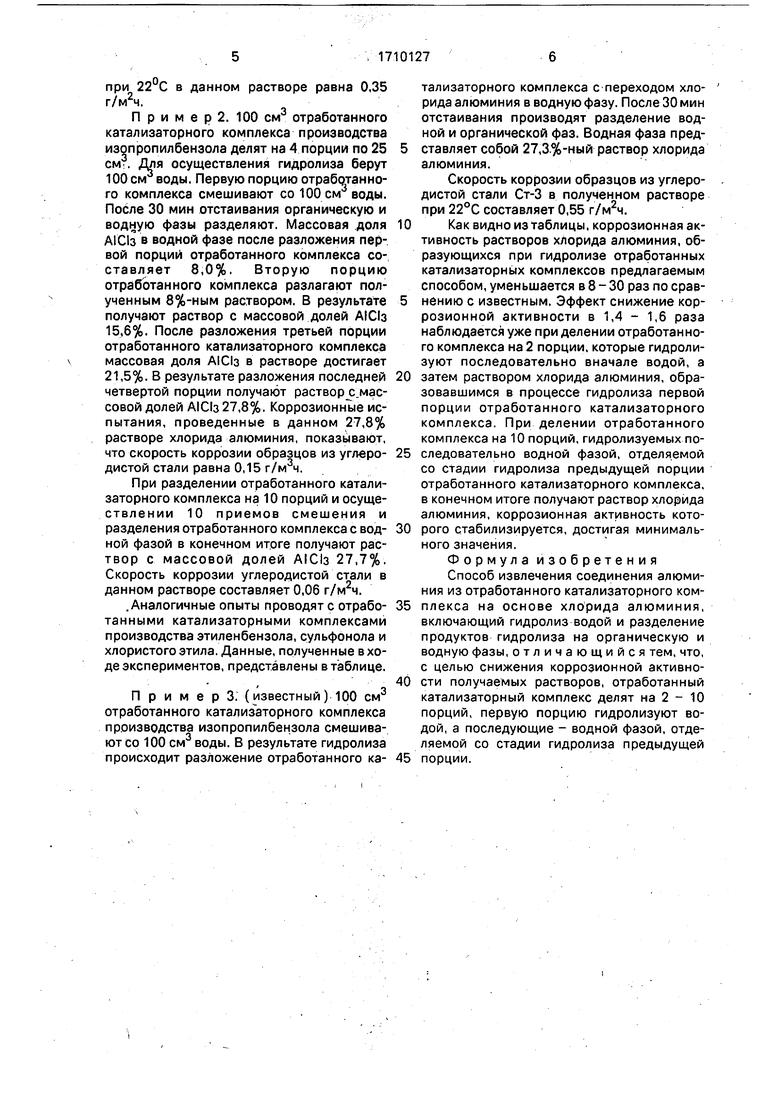

П р и м е р 1. 100 см отработанного катализаторного комплекса производства изопропилбензола делят на 2 порции по 50 см . Первую порцию в 50 см отработанного

0 комплекса гидролизуют 100 см воды, в результате пйлучают раствор с массовой долей А1С1з 16,2%. Данный раствор отделяют от органической фазы и смешивают с второй порЦией (50 см),отработанного комплекса.

5 После отделения органической фазь получают раствор, содержащий 27,5% А1С1з (здесь и в дальнейшем в растворе определяют массовую долю ионов алюминия, которую пересчитывают на А1С1з). Скорость Лсрррозии образцов из углеродистой стали

при в данном растворе равна 0,35 .

П р и м е р 2, 100 см отработанного катализаторного комплекса производства изопропилбензола делят на 4 порции по 25 СМ;. Для осуществления гидролиза берут 100 см воды. Первую порцию отработанного комплекса смешивают со 100 см воды. После 30 мин отстаивания органическую и водную фазы разделяют. Массовая доля А1С1з в водной фазе после разложения первой порций отработанного комплекса составляет 8,0%. Вторую порцию отработанного комплекса разлагают полученным 8%-ным раствором. В результате получают раствор с массовой долей А1С1з 15,6%. После разложения третьей порции отработанного катализаторного комплекса массовая доля А1С1з в растворе достигает 21,5%. В результате разложения последней четвертой порции получают раствор.массовой долей А1С1з 27,8%. Коррозионное испытания, проведенные в данном 27,8% растворе хлорида алюминия, показывают, что скорость коррозии образцов из углеродистой стали равна 0,15 .

При разделении отработанного катализаторного комплекса на 10 порций и осуществлении 10 приемов смешения и разделения отработанного комплекса с водной фазой в конечном итоге получают раствор с массовой долей А1С1з 27,7%. Скорость коррозии углеродистой стали в данном растворе составляет 0,06 .

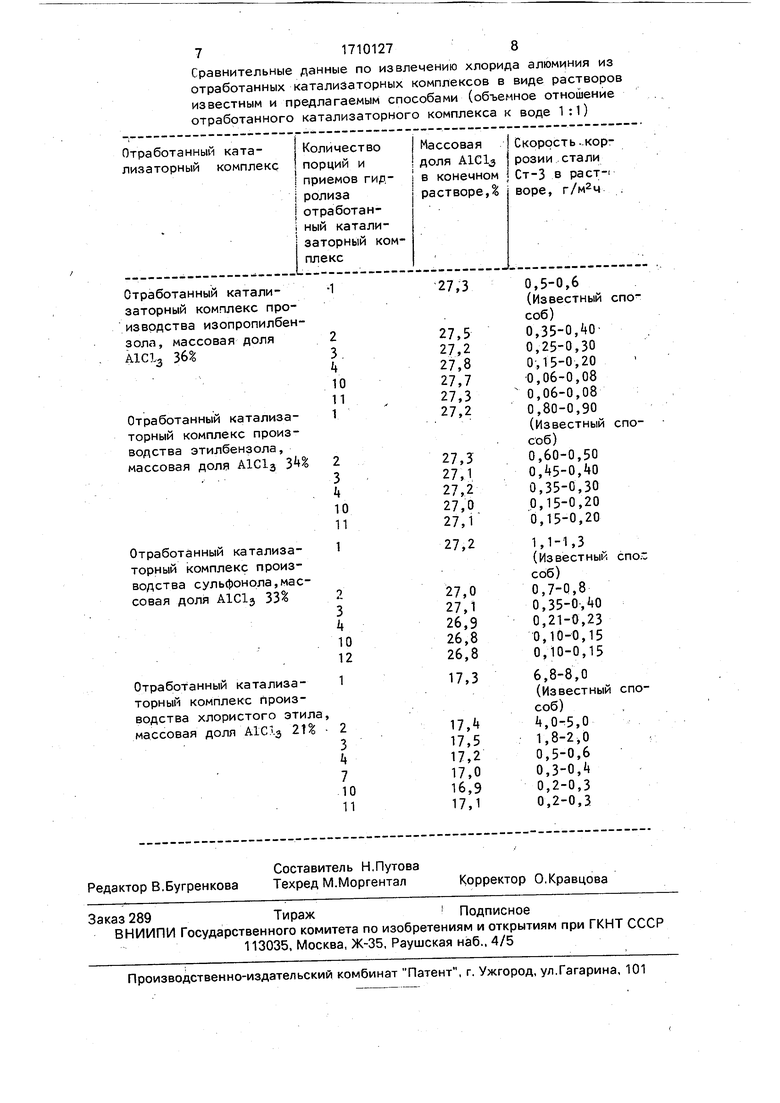

.Аналогичные опыты проводят с отработанными катализаторными комплексами производства этиленбензола, сульфонола и хлористого этила. Данные, полученные в ходе экспериментов, представлены в таблице.

Пример 3. (известный) 100 см отработанного катализ аторного комплекса производства изопропилбензола смешивают со 100 см воды. В результате гидролиза происходит разложение отработанного катализаторного комплекса с переходом хлорида алюминия в водную фазу. После 30 мин отстаивания производят разделение водной и органической фаз. Водная фаза представляет собой 27,3.%-ный раствор хлорида алюминия.

Скорость коррозии образцов из углеродистой стали Ст-3 в полученном растворе при 22°С составляет 0,55 .

Как видно из таблицы, коррозионная активность растворов хлорида алюминия, образующихся при гидролизе отработанных катализаторных комплексов предлагаемым способом, уменьшается в 8 - 30 раз по сравнению с известным. Эффект снижение коррозионной активности в 1,4 - 1,6 раза наблюдается уже при делении отработанного комплекса на 2 порции, которые гидролизуют последовательно вначале водой, а

затем раствором хлорида алюминия, образовавшимся в процессе гидролиза первой порции отработанного катализаторного комплекса. При делении отработанного комплекса на 10 порций, гидролизуемых последовательно водной фазой, отделяемой со стадии гидролиза предыдущей порции отработанного катализаторного комплекса, в конечном итоге получают раствор хлорида алюминия, коррозионная активность которого стабилизируется, достигая минимального значения.

Формула изобретения Способ извлечения соединения алюминия из отработанного катализаторного комплекса на основе хлорида алюминия, включающий гидролиз водой и разделение продуктов гидролиза на органическую и водную фазы, отличающийся тем, что, с целью снижения коррозионной активности получаемых растворов, отработанный катализаторный комплекс делят на 2 - 10 порций, первую порцию гидролизуют водой, а последующие - водной фазой, отделяемой со стадии гидролиза предыдущей

порции.

717101278

Сравнительные данные по извлечению хлорида алюминия из отработанных катализаторных комплексов в виде растворов известным и предлагаемым способами (объемное отношение отработанного катализаторного комплекса к воде 1:1)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА | 1993 |

|

RU2071941C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КАТАЛИЗАТОРНОГО КОМПЛЕКСА НА ОСНОВЕ ХЛОРИСТОГО АЛЮМИНИЯ В ПРОЦЕССЕ АЛКИЛИРОВАНИЯ БЕНЗОЛА ОЛЕФИНАМИ | 1996 |

|

RU2124198C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2137818C1 |

| Способ регулирования очистки сточных вод производства бутадиен-нитрильных каучуков от сульфосодержащих анионных поверхностно-активных веществ | 2021 |

|

RU2792127C2 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ АЛКИЛИРОВАНИЯ БЕНЗОЛА ОЛЕФИНАМИ | 1992 |

|

RU2068401C1 |

| Технологическая жидкость для ликвидации (длительной консервации) нефтяных и газовых скважин (2 варианта) | 2016 |

|

RU2650146C1 |

| Способ приготовления хлоралюминиевого катализатора для олигомеризации бутенов | 1990 |

|

SU1710128A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2401153C2 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2001 |

|

RU2186087C1 |

Изобретение касается каталитической химии, в частности извлечения соединения алюминия из отработанного катализатора- комплекса, например, на основе А1С1з, что может быть использовано при переработке отходов производства изопропил-этилбен- зола, сульфонола. Цель изобретения - снижение коррозионной активности получаемых растворов. Для этого отработанный катализаторный комплекс на основе А1С!з делят на 2 - 10 порций, одну из которых гидролизуют водой, а последующие - водной фазой, отделяемой со стадии гидролиза предыдущей порции. Коррозионная активность растворов хлорида алюминия, образующихся при гидролизе отработанных катализаторных комплексов, уменьшается в 8 - 30 раз по сравнению с известным. 1 табл.(ЛсИзобретение относится к способам извлечения соединений алюминия из отходов производств, например из отработанных катализаторных комплексов на основе хло^ рида алюминия, и может б ыть^и с пользовано в производстве изопропил- и этилбензола, сульфонола, хлористого этила и др. Отработанный катализаторный комплекс может присутствовать в продуктах злкилировайия в растворенном виде и в виде гетерогенной примеси или отделен от продуктов алкили^ рования в виде шлама.Рас^творы хлорида алюминия, получаемые из отходов производства, находят все большее применение в различных отраслях народного хозяйства. В связи с этим важное значение приобретает улучшение пс(треби7 тельских свойств растворов, в Частности снижение их коррозионной активности.'Известен способ гидролиза отработанного ката):1иэаторного комплекса водой в соотношении комплекс:вода равным 1:1 - 3.К недостаткам способа следует отнести то, что перед гидролизом отработанный катализаторный комплекс в 10 - 20 раз разбавляется этилбензолом, после чего следует интенсивное перемешивание воды с органической фазой. Образующиеся при таком способе гидролиза растворы хлорида алюминия обладают значительной коррозионной активностью (скорость коррозии стали Ст-3 более 0,5 г/(м^ч).Известен также способ извлечения ка- тализаторного комплекса, согласно которому перед гидролизом отработанный катализаторный комплекс выдерживают при давлении 125 - 250 мм рт.ст. в токе инертного газа для частич_ного удаления HCI. Затем отработанный катализаторныйЛч| О'Ю^>&

| Способ регенерации каталитического комплекса на основе хлористого алюминия для алкилирования бензола | 1976 |

|

SU722567A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1992-02-07—Публикация

1990-02-05—Подача