00

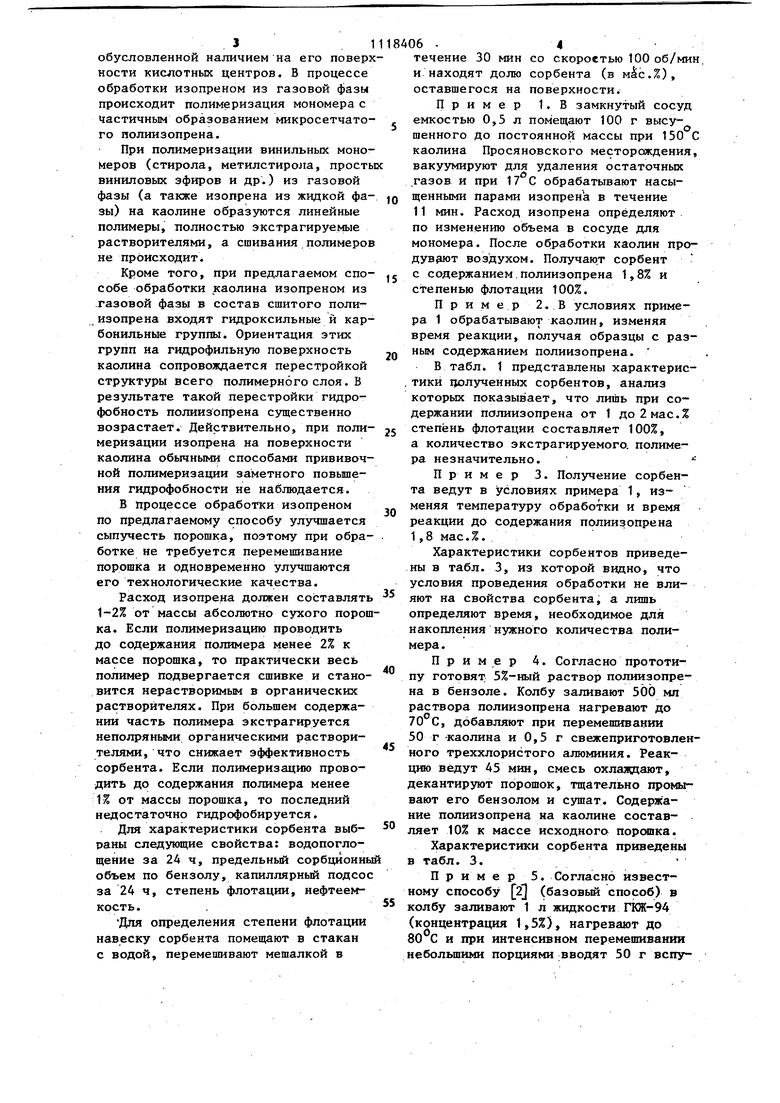

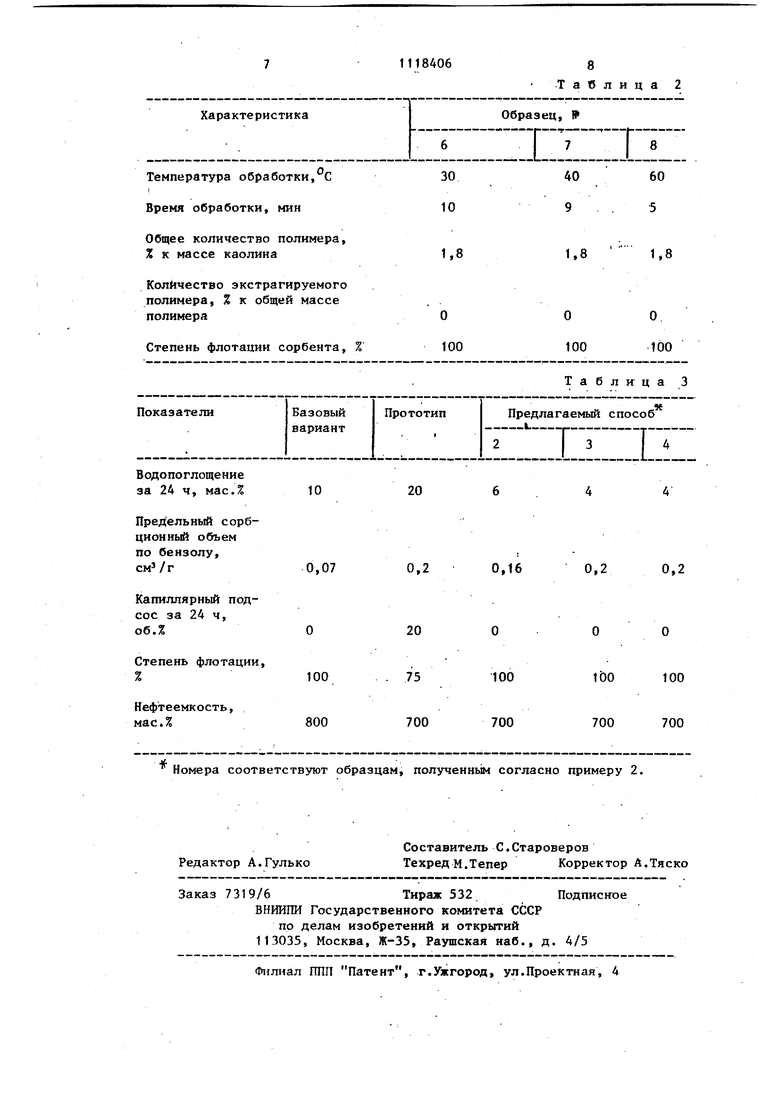

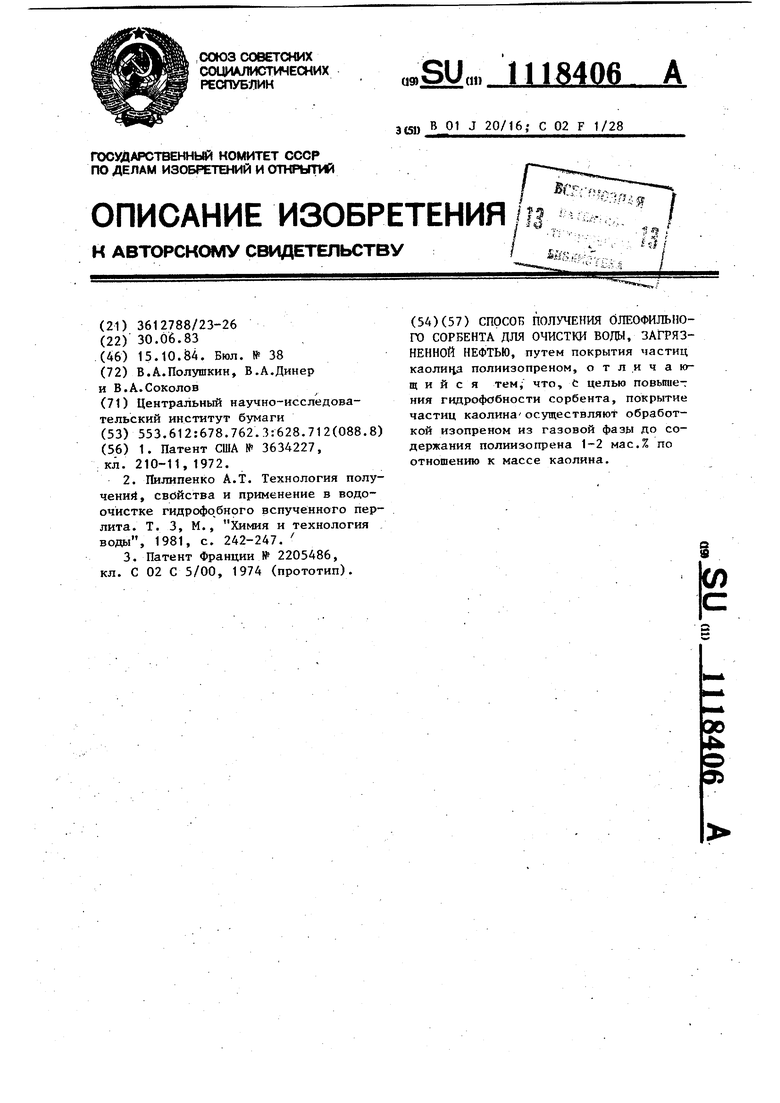

4 Изобретение относится к области получения сорбентов для очистки воды загрязненной плавакяцей нефтью, и предназначается для сбора пленок неф ти и нефтепродуктов с поверхности водоемов. Известны различные сорбенты для очистки воды от плавающей нефти. В качестве сорбента используют каолин и бентонит LУ Однако эти сорбенты отличаются малой нефтеемкостью и гидрофильны, поэтому существует опасность потопле ния частиц сорбента вместе с поглощенной нефтью, что оказывает вредное действие на флору и фауну водоемов. Более эффективны для очистки воды от нефтяных пленок сорбенты, модифицированные гидрофобными, олеофильными веществами. При этом важно, чтобы модификатор был прочно связан с минеральными частицами, посколько в противном случае сорбированные нефтепродукты могут вытеснять модификатор .fc поверхности. Известны способы получения олеофильных сорбентов путем обработки природных силикатов различными кремнийорганическими соединениями, наиболее эффективньм из которых является способ получения олеофильного гид рофобного сорбента путем обработки природного силикатного материала вспученного перлита олигоэтилгидроксисилоксановой жидкостью ГКЖ-94. В результате взаимодействия с поверхностными гидроксильными группами минерала происходит химическая прививка гидрофобизатора к субстрату Одновременно молекулы гидрофобизатора сшиваются в полисилоксановзто плен ку, обволакивающую частицы перлита. После насьпцения. нефтью модифицирован ный сорбент не тонет в воде, соединя ется на поверхности воды в агрегаты и может быть легко собран У . j Недостатком известного способа является сложность технологии-модифи цирования сорбента: перед модифициро ванием сорбента предусмотрена его дополнительная обработка - вспучивание, которую осуществляют нагревом при высокой температуре, модифицирование проводят обработкой порошка во взвешанном состоянии, что необходимо во избежание слипания отдельных частиц. Для обработки используют раз бавленные (1,5%) эмульсии или раство 062 ры модификаторов. Это в свой очередь требует сушки продукта. Кроме того, сшитый кремнийорганический модификатор обладает не высокой сорбционной способностью ПО отношению к неполярным органическим жидкостям. Наиболее бликзим к изобретению по технической сущности и достигаемому результату является способ получения олеофильного сорбента путем покрытия .частиц алюмосиликата полиизопреном. В известном способе покрытие частиц алюмосиликата полиизопреном осуществляют путем прививки готовых макромолекул полимера на поверхность минеральных частиц из жидкой фазы. Для проведения прививки в раствор заранее синтезированного полимера вводят силикатный порошок и катионньш инициатор, реакцию проводят при перемешивании. После реакции модифицированный порошок промывают растворителем для удаления непривитого полимера и сушат. Соотношение привитого полимера и минерального сорбента составляет 90:10-10:90. Полученный сорбент пригоден для очистки воды от примесей различных нефтепродуктов: углеводородов, мазута, битума и др. З . Недостатками известного способа являются невысокая гидрофобность сорбента и, как следствие, его низкая плавучесть. Это связано С тем, что. силикатные минералы гидрофильны и полностью смачиваются .водой, а полиизопрен обладает умеренной гидрофобностью и не может придать высокую степень плавучести модифицированному . Цель изобретения - повьппение гидрофобности сорбента. Поставленная цель достигается тем, что согласно способу получения олеофильного сорбента для очистки воды, загрязненной нефтью путем покрытия частиц каолина полиизопреном, покрытие частиц каолина осуществляют обработкой изопреном из газовой фазы до содержания полиизопрена 1.2 мас.% по отношению к массе каолина. Пары непрореагировавшего мономера удаляют продувкой воздухом, сушкой или вакуумированием. Предлагаемый способ основан на каталитической активности каолина. обусловленной наличием на его поверх ности кислотных центров. В процессе обработки изопреном из газовой фазы происходит полимеризация мономера с Частичным образованием микросетчатого иолиизопрена. При полимеризации винильных мономеров (стирола, метилстирола, просты виниловых эфиров и др.) из газовой фазы (а также изопрена из жидкой фазы) на каолине образуются линейные полимеры, полностью экстрагируемые растворителями, а сшивания полимеров не происходит. Кроме того, при предлагаемом способе обработки каолина изопреном из .газовой фазы в состав сшитого полиизопрена входят гидроксильные и карбонильные группы. Ориентация этих групп на гидрофильную поверхность каолина сопровождается перестройкой структуры всего полимерного слоя. В результате такой перестройки гидрофобность полиизопрена существенно возрастает. Действительно, при полимеризации изопрена на поверхности каолина обычными способами прививочной полимеризации заметного повьшения гидрофобности не наблюдается. В процессе обработки изопреном по предлагаемому способу улучшается сыпз честь порошка, поэтому при обработке не требуется перемеишвание порошка и одновременно улучшаются его технологические качества. Расход изопрена должен составлять 1-2% от массы абсолютно сухого порош ка. Если полимеризацию проводить до содержания полимера менее 2% к массе порошка, то практически весь полимер подвергается сшивке и становится нерастворимым в органических растворителях. При большем содержании часть полимера экстрагируется неполряными органическими растворителями, что снижает эффективность сорбента. Если полимеризацию проводить до содержания полимера менее 1% от массы порошка, то последний недостаточно гидрофобируется. Для характеристики сорбента выбраны следующие свойства: водопоглощение за 24 ч, предельный сорбционны объем по бензолу, капиллярный подсо за 24 ч, степень флотации, нефтеемкость. . Для определения степени флотации навеску сорбента помещают в стакан с водой, перемешивают мешалкой в течение 30 мин со скоростью 100 об/мин, и находят долю сорбента (в .%), оставшегося на поверхности. Пример 1. В замкнутый сосуд емкостью 0,5 л помещают 100 г высушенного до постоянной массы при 150 С каолина Просяновского месторождения, вакуумируют для удаления остаточных газов и при 17 С обрабатывают насыщенными парами изопрена в течение 11 мин. Расход изопрена определяют по изменению объема в сосуде для мономера. После обработки каолин продувдют воздухом. Получают сорбент с содержанием.полиизопрена 1,8% и степенью флотации 100%. Пример 2. В условиях примера 1 обрабатывают каолин, изменяя время реакции, получая образцы с разным содержанием полиизопрена. В табл 1 представлены характеристики цолученных сорбентов, анализ которых показывает, что лишь при содержании полиизопрена от 1 до 2 мае.% степень флотации составляет 100%, а количество экстрагируемого, полимера незначительно. Пример 3. Получение сорбента ведут в условиях примера 1, изменяя температуру обработки и время реакции до содержания полиизопрена 1,8 мае.%. Характеристики сорбентов приведены в табл. 3, из которой видно, что условия проведения обработки не влияют на свойства сорбента, а лишь определяют время, необходимое для накопления нужного количества полимера. Пример 4. Согласно прототипу готовят 5%-ный раствор полиизопрена в бензоле. Колбу заливают 500 мл раствора полиизопрена нагревают до , добавляют при перемешивании 50 г -каолина и 0,5 г свежеприготовленного треххлористого алюминия. Реакцию ведут 45 мин, смесь охлаждают, декантируют порошок, тщательно промывают его бензолом и сушат. Содержание полиизопрена на каолине составляет 10% к массе исходного поргапка. Характеристики сорбента приведены в табл. 3. П р и м е р 5. Согласно известному способу 2j (базовый способ) в колбу заливают 1 л жидкости ГКЖ-94 (концентрация 1,5%), нагревают до 80 С и при интенсивном перемешивании небольшими порциями вводят 50 г вспуSченного перлита. После введения последней порции перлита перемешивание продолжают 30 мин, поддерживая указанную температуру. Порошок декантируют и сушат при 250°С во взвешенном слое, создаваемом потоком сжатого воздуха. . Заметного изменения грансостава перлита после модифицирования не происходит. Содержание привитого модификатора в олеофильном сорбенте составляет 2,7 к массе исходного перлита. Пример 6. В табл. 3 свойства сорбента, полученного по предла,гаемому способу, сопоставлены со свойствами сорбента ,1олученного по прототипу и по способу, принятому за базовый. Данные табл. 3 показывают, что сорбент, полученньш по предлагаемому способу, по гидрофобным свойствам существенно превосходит прототип (по водопоглощенргю в 5, по степени флотации в 1,3 раза), а по сорбицион ным свойствам не уступает. При этом содержание модификатора в сорбенте, полученном по предлагаемому способу в 5 раз ниже, чем в прототипе. Из данных табл. 3 также следует, что по основным эксплуатационным свойствам (водопоглощеиню и сорбцион ному объему бензола) сорбент, полученньй по предлагаемому способу, превосходит базовый более, чем в 2 раза. Капиллярный подсос и степень флотации У сорбентов имеют предельно возможные значения и поэтому оди«накоаы. Наиболее полно гидрофобност 6 сорбента характеризуется водопоглощением, измеряемым за 24 ч, в товремя как степень флотации характеризует начальную гидрофобность порошка. Поэтому можно считать, что сорбент по предлагаемому способу сохранит плавучесть на поверхности водоема в течение более длительного времени. Р1ефтеемкость у сорбента, полученного по предлагаемому способу, лишь незначительно (на 12%) ниже, чем у базового, что не снижает его качество в целом. Дополнительно была исследована устойчивость модифицированного порошка к агрессивным средам. Для этого измеряли степень флотации модифицированного каолина на поверхности различных водных сред. Было установлено , что степень флотации на поверхности концентрированных плавиковой, соляной и серной кислот, а такводных растворов хлоридов кальция, натрия, магния и калия различной концентрации составляет 100%. Эти данные показьгоают, что модифицированный каолин можно использовать для очистки от нефти морской воды и различных агрессивных водных сред. Таким образом, предлагаемьй способ позволяет получать сорбенты, которые по эксплуатационным свойствам значительно превосходят свойства прототипа: вьш1е степень флотации, значительно ниже водопоглощение. Кроме того, способ проще в оформлении процесса и требует как минимум в 5 раз меньше модификатора - изопрена. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1983 |

|

SU1141137A1 |

| Способ получения сорбента для очистки воды от нефтепродуктов | 1986 |

|

SU1344401A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ УГЛЕВОДОРОДОВ, СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДЫ ОТ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2042635C1 |

| Способ детоксикации водных сред, загрязненных оксидом графена | 2018 |

|

RU2699634C1 |

| Органоминеральный сорбент и способ его получения | 2021 |

|

RU2769244C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ТИТАН-МАГНИЕВОГО НАНОКАТАЛИЗАТОРА | 2012 |

|

RU2486956C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ УГЛЕВОДОРОДОВ, СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДЫ ОТ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2042636C1 |

| ОРГАНОМИНЕРАЛЬНЫЙ СОРБЕНТ НА ОСНОВЕ ЦЕОЛИТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2284857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОПРЕНА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ПОСЛЕДОВАТЕЛЬНОСТЕЙ ЦИС-1,4 | 2001 |

|

RU2281296C2 |

| СПОСОБ ПОЛУЧЕНИЯ C5-ФРАКЦИИ "FCC", ОБОГАЩЕННОЙ ИЗОПРЕНОМ, И СЕЛЕКТИВНАЯ ПОЛИМЕРИЗАЦИЯ ИЗОПРЕНА ИЗ ДАННОЙ ФРАКЦИИ | 2004 |

|

RU2351612C2 |

СПРСОТ5 ПОЛУЧЕНИЯ ОЛЕОФИЛЫЮГО СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДЫ, ЗАГРЯЗНЕННОЙ НЕФТЬЮ, путем покрытия частиц каолица полиизопреном, отличающийся тем; что, t целью повыгает ния гидрофобности сорбента, покрытие частиц каолина осуществляют обработкой изопреном из газовой фазы до содержания полиизопрена 1-2 мас.% по отношению к массе каолина. §

Время обработки, мим Общее количество полимера, % к массе каолина Количество экстрагируемого полимера, % к общей О о массе полимера 75 100 Степень флотации 0,08 1,0 100 100

Таблица 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3634227, кл | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология получений, свойства и применение в водоочистке гидрофо бнрго вспуче нного перлита | |||

| Т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-10-15—Публикация

1983-06-30—Подача