СО

м

1

Изобретение относится к целлюлозно-бумажному производству и может быть использовано при получении высокозольной бумаги и картона.

Известна бумажная масса, включаю щая волокнистый полуфабрикат, минеральный наполнитель, гидрофобизированный полиорганогидросилоксановой жидкостью, и полиэлектролит.

Данная бумажная масса позволяет получать гидрофобную бумагу fl1,

Однако с увеличением степени наполнения таким гидрофобизированным продуктом происходит резкое падение прочности бумаги. Кроме того, такой метод проклейки возможен только при использовании в качестве наполнител мела.

Известна также бумажная масса,включающая волокнистый полуфабрикат минеральный наполнитель, модифицированный привитым полиакрилонитрилом.

В качестве наполнителя используют каолин. Бумага, полученная из та кой -массы, имеет повьренные физикоМеханические показатели 2 .

Однако полиакрилонитрил является гидрофильным полимером и поэтому не придает бумаге гидрофобных свойств.

Наиболее близкой к изобретению является бумажная масса, включающая волокнистый полуфабрикат и минеральный наполнитель на основе модифицированного каолина. В качестве наполнителя используют каолин, модифицированный полистиролом. Такая бумажная масса позволяет получать высоконаполненную бумагу с большой степенью проклейки и высокими физико-механическими показателями Пз.

Однако прочность бумаги на излом низкая, что существенно ухудшает ее эксплуатационные свойства. Кроме того, для получения высоконаполненной бумаги с большой степенью проклейки по данному способу требуется значительное содержание полистирольного модификатора на каолине, что Удорожает процесс.

Целью изобретения является увеличение разрывной длины и сопротивления бумаги излому.

Поставленная цель достигается тем, что бумажная масса, включающая волокнистый полуфабрикат и минеральный наполнитель на основе моди.фицированного каолина, в качестве минерального наполнителя содержит каоли модифицированный полиизопреном

72

в количестве 8-15%, при следующем соотношении компонентов, мае.ч.: Волокнистый полуфабрикат100Каолин, модифициро. ванный полиизрпреном, в количестве 8-15% 75-80 В качестве волокнистого полуфабриката используют сульфитную беленую целлюлозу.

Установлено, что при полимеризации изопрена на каолине наряду с полимером обычного строения образуется небольшое количество полимера (.10%, содержащего концевые полярные группы и в модифицирующем слое возможна различная ориентация полярных групп. Когда полярные группы ориентированы внутрь модифицирующего слоя и его поверхность составляет гидрофобные углеводородные фрагменты полимера, порошок проявляет ярко выраженные, гидрофобные свойства.

При обратной ориентации поверхность модификатора обогащена полярными группами и порошок становится гидрофильным. Такое своеобразие строения полимера-модификатора обеспечивает возможность регулирования гидрофобно-гидрофильных свойств порошка. В результате этого модифицированный наполнитель можно ввести в его гидрофильной форме и затем пеевести в гидрофобную непосредственно в сформованном бзтажном полотне. В процессе сущки и :каландирования бумажного полотна происходит смачиание волокон целлнхпозы полимеромодификатором с образованием конактных зон, полярные группы в которых ориентированы на поверхность целлюлозы. В результате этего частицы каолина прочно связаны-с волокнами целлюлозы. Наличие у полиизопрена большого количества двойных связей способствует частичному сшиванию, полимера при термообработке полотна с образованием полимерной сетки, что обусловливает высокую разрывную прочность в сухом и влажном состоянии. Особенностью полимеризации изопрена на каолине является образование большого количества 1-4 цис-нзомеров.

Наличие в полимерном слое большого количества макромолекул со структурой 1-4 цис-изомеров обеспечивает высокие эластические свойства бумаги и тем самым обеспечивает высокий показатель излома.

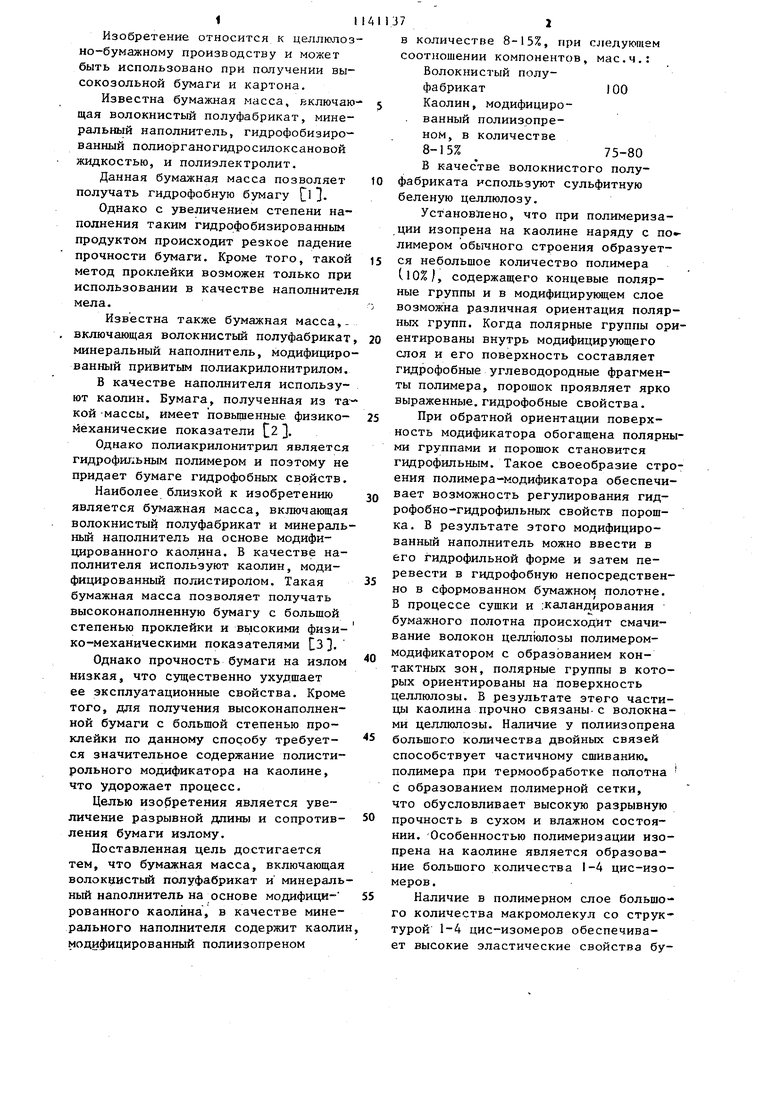

Для обеспечения высокой гидрофоб ности модифицированного прод51 кта до статочно заполимеризовать на его по верхности 2% полиизопрена. Однако такой продукт имеет высокую темпера туру гидрофильно-гидрофобных переходов (). Поэтому модифициро-1411374

ванный каолин, используемый с целыо придания бумаге гидрофобных свойств, . должен содержат 6% и более полимерамодификатора. Для такого продукта

5 температура гидрофильно-гидрофобного перехода лежит в интервале 120150 с, что соответствует температурам каландирования бумаги (см. табл. 1).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1987 |

|

SU1454901A1 |

| Бумажная масса | 1987 |

|

SU1444447A1 |

| Бумажная масса | 1981 |

|

SU962400A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Бумажная масса для изготовления офсетной бумаги | 1984 |

|

SU1180438A1 |

| Способ изготовления гидрофобной бумаги | 1976 |

|

SU624981A1 |

| Бумажная масса | 1988 |

|

SU1548303A1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| БУМАЖНАЯ МАССА | 1992 |

|

RU2099458C1 |

БУМАЖНАЯ МАССА, включающая волокнистый полуфабрикат и минеральный наполнитель на основе модифици- . рованного каолина, .отличающаяся тем, что, с целью увели чения разрывной длины и сопротивления бумаги излому, в качестве минерального наполнителя содержит каолин, модифицированный полиизопреном в количестве 8-15%, при следующем соотношении компонентов, маг..ч.: Волокнистый полуфабрикат100 Каолин, модифицированный полиизо (Л преном, в количестве 8-15%75-80

Время обработки, мин

Количество образовавшегося полимера, .%

Степень гидрофобности85

Температура гидрофобно-гидрофильных переходов, с Примеры 1-2. Бумажную мас су готовят из 100 мае.ч. беленой сульфитной целлюлозы степенью помола 67-70 ШР и 75 мас-,ч, каолина, м дифицированного 8 и 15% полиизопрен Диспергирование модифицированного каолина в воде осуществляется при нагревании до ЭОС и интенсивном перемешивании. Из полученной бумажной массы отливают . Примеры 3-5. Бумажную мас су готовят из 100 мае.ч. беленой сульфитной целлюлозы степенью оомо-ла 67-70 ШР и 80 мае.ч. каолина, модифицированного 8, 12 и 15% полиизопрена. Примеры (коитрольиые). Бумажную массу готовят из 100 мае.ч беленой сульфитной целлюлозы степенью помола 67-70 ШР и 80 мае.ч. каолина, модифицированного 6 и 7% полиизопрена.

20

10

15

8

140 140 140 140

120

120

150

180 П р и м е р 6 (контрольный). Бумажную массу готовят из 100 мае.ч. беленой сульфитной целлюлозы степенью помола и 70 мае.ч. каолина, модифицированного 15% полиизопрена. П р и м е р 7 (контрольный) Бумажную массу готовят из 100 мае.ч. беленой еульфитной целлюлозы етепенью помолаб7 ШР и 85 мае.ч. каолина, модифицированного 15% полиизопрена. Результаты иепытаний бумаги предетавлены в таблице. Примеры 8-9 (по извеетному еостаБ,у). Из бумажной массы, состоящей из 100 мае.ч. еульфитной беленой целлюлозы етепенью помола 67-70 ШР и 80 мае.ч. каолин, модифицированного 8 и 17% полистирола, изготавливают бумагу. Результаты иепытаний бумаги по приерам -9 яркведены в табл. 2.

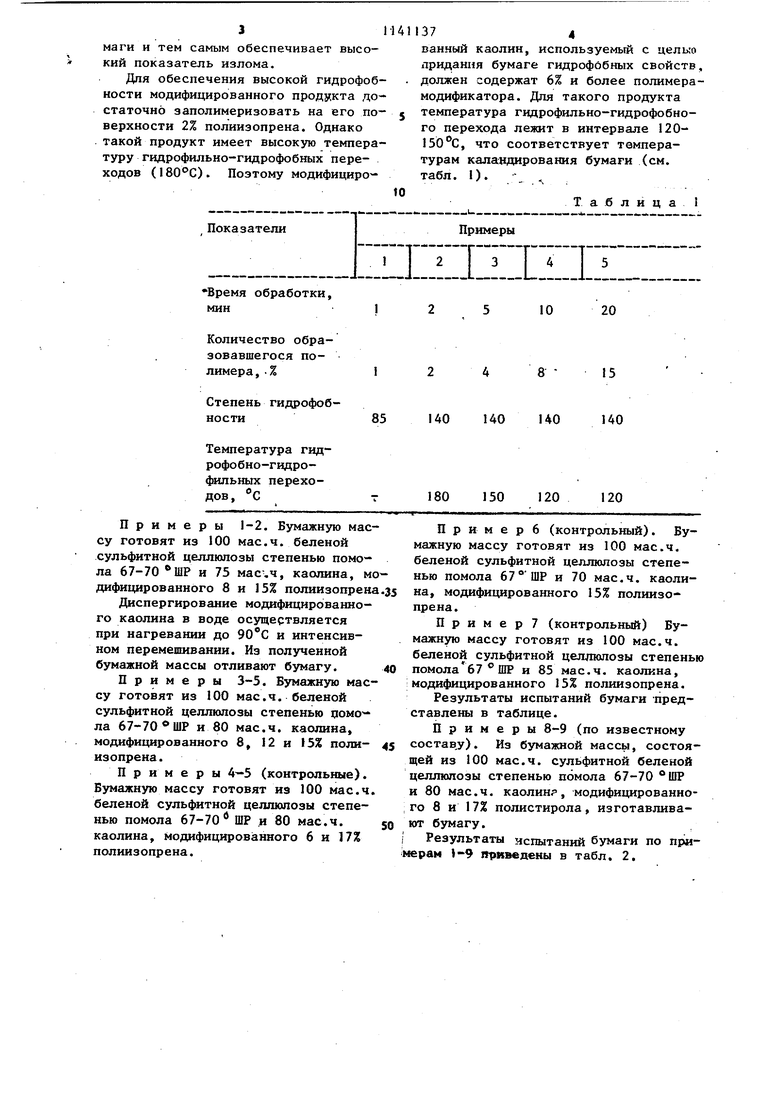

Показатели

jIIZ I ZlE lIlLJ3j -I I Содержание наполнителя,, 75 80 мае.ч. Количество полииэопре15 8 на, % Количество полистирола, % Зольность, % Степень проклейки, с Разрьюная длина, км Число двойных пере38 34 38 гибов Разрушающее усилие во влажном состоя2,7 4,62,6 4,7 нии, Н

Анализ данных, приведенных в табл. 2, показывает, что свойства бумаги, полученной из предлагаемой бумажной массы, намного превышают свойства бумаги из известной массы (по числу двойных перегибов в 5 раз, по разрывной длине на 1 км, а по

«Таблица 2

Примецы 80 15 26, 470 5,1

степени гидрофобности не уступают известной).

Кроме того, введение в бумажную

массу полиизопрена полученного любым другим способом, приводит к ухудшению прочностных свойстЕ бумаги. 80 80 80 70 85 ВО 80 17 15 15 - . 12 6. „ 8 17 27,228,526,920,526,030,025,0 26730,1585 410 495 17,2484 4,83,45,1 4,3 4,1 2,9 4,2 . 3617 41 30 28 5 7 3,3 2,1 6,2 4,5 4,9 1,92,8

| Г | |||

| Бумажная масса | 1972 |

|

SU428052A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-23—Публикация

1983-12-26—Подача