Изобретение относится к кордному делу, а именно к составам для крепления стенок скважин при разведочном бурении, производстве мелиоративных работ.

Известен состав для крепления стенок скважин на основе карбамидной смолы 1.

Недостаток данного состава - длительные сроки начала отверждения.

Наиболее близким к предлагаемому является состав для крепления стенок скважин, содержащий карбамидную смолу, солянокислый анилин, кварцевый песок и отходы кордного волокна 2.

Недостатками этого состава являются длительные сроки начала отверждения и низкая начальная прочность отвердевшего материала при температурах в скважине 10-0°С.

Цель изобретения - сокращение сроков отверждения и повышение начальной прочности отвердевшего материала при температурах в скважине .

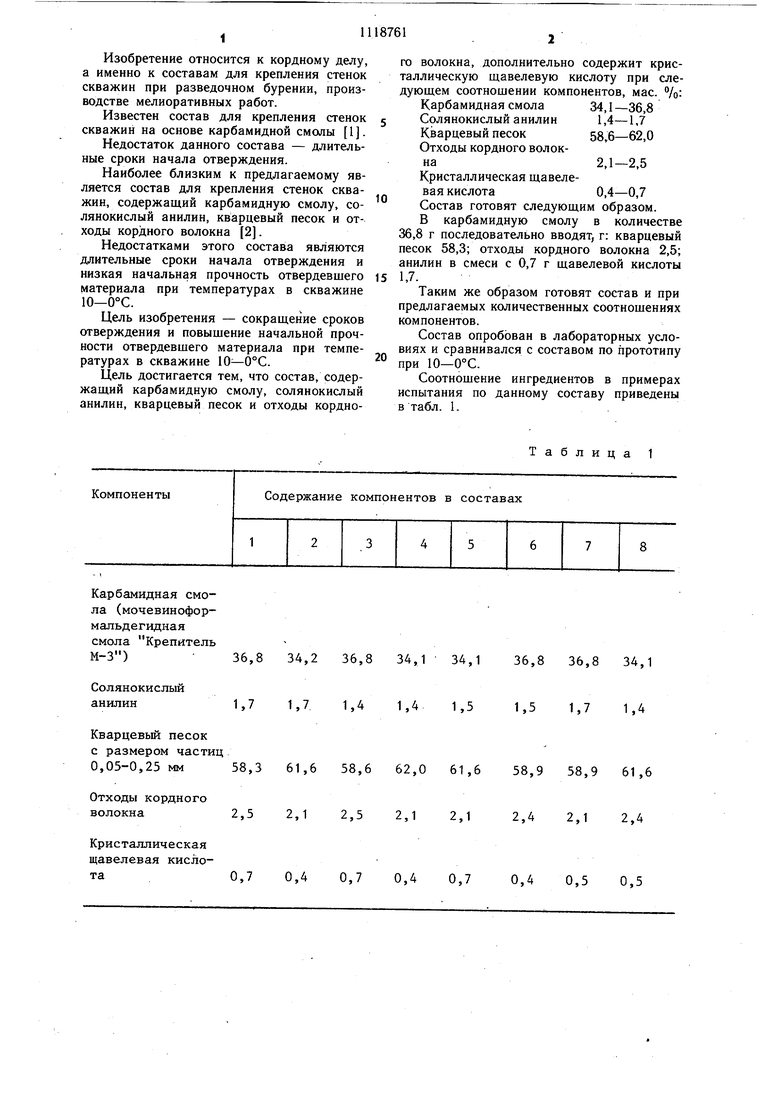

Цель достигается тем, что состав, содержащий карбамидную смолу, солянокислый анилин, кварцевый песок и отходы кордноСодержание компонентов в составах

Компоненты

го волокна, дополнительно содержит кристаллическую щавелевую кислоту при следующем соотношении компонентов, мае. /о: Карбамидная смола34,1-36,8

Солянокислый анилин1,4- 1,7

Кварцевый песок583-62,0

Отходы кордного волокна2,1-2,5 Кристаллическая щавелевая кислота0,4-0,7 Состав готовят следующим образом. В карбамидную смолу в количестве 36,8 г последовательно вводят, г: кварцевый песок 58,3; отходы кордного волокна 2,5; анилин в смеси с 0,7 г щавелевой кислоты

1,7.

Таким же образом готовят состав и при предлагаемых количественных соотношениях компонентов.

Состав опробован в лабораторных условиях и сравнивался с составом по прототипу при 10-0°С.

Соотношение ингредиентов в примерах испытания по данному составу приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для зашиты стенок скважины | 1978 |

|

SU781322A1 |

| Композиция для крепления ствола скважины | 1980 |

|

SU874705A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1990 |

|

RU2032637C1 |

| Полимербетонная смесь | 1981 |

|

SU968001A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

| Полимербетонная смесь | 1987 |

|

SU1527212A1 |

| Комплексный отвердитель для изготовления литейный стержней и форм из песчано-смоляных холоднотвердеющих смесей | 1987 |

|

SU1452638A1 |

| Состав для изготовления моделей из эквивалентного материала | 1981 |

|

SU979634A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2015 |

|

RU2587440C1 |

| Полимерминеральная смесь | 1981 |

|

SU1071598A1 |

СОСТАВ ДЛЯ КРЕПЛЕНИЯ СТЕНОК СКВАЖИНЫ, содержащий карбамидную смолу-, солянокислый анилин, кварцевый песок и отходы кордного волокна, отличающийся тем, что, с целью сокращения сроков отверждения и повышения начальной прочности отвердевшего материала при температурах в скважине 10-0°С, он содержит дополнительно кристаллическую щавелевую кислоту при следующих соотношениях компонентов, мае °/о: Карбамидная смола34,1-36,8 Солянокислый анилин1,4-1,7 Кварцевый песок58,6-62,0 Отходы кордного волокна .2,1-2,5 Кристаллическая щаве& левая кислота0,4-0,7 (Л

36,8

34,2 36,8 34,1 34,1

1,7 1,4 1,4 1,5

1,7 ц

61,6 58,6 62,0 61,6 58,3

2,1 2,5 2,1 2,1 2,5

0,4 0,7 0,4 0,7 0,7

34,1

36,8 1,7 1,4

61,6

58,9 2.1

2,4

0,4 0,5 0,5

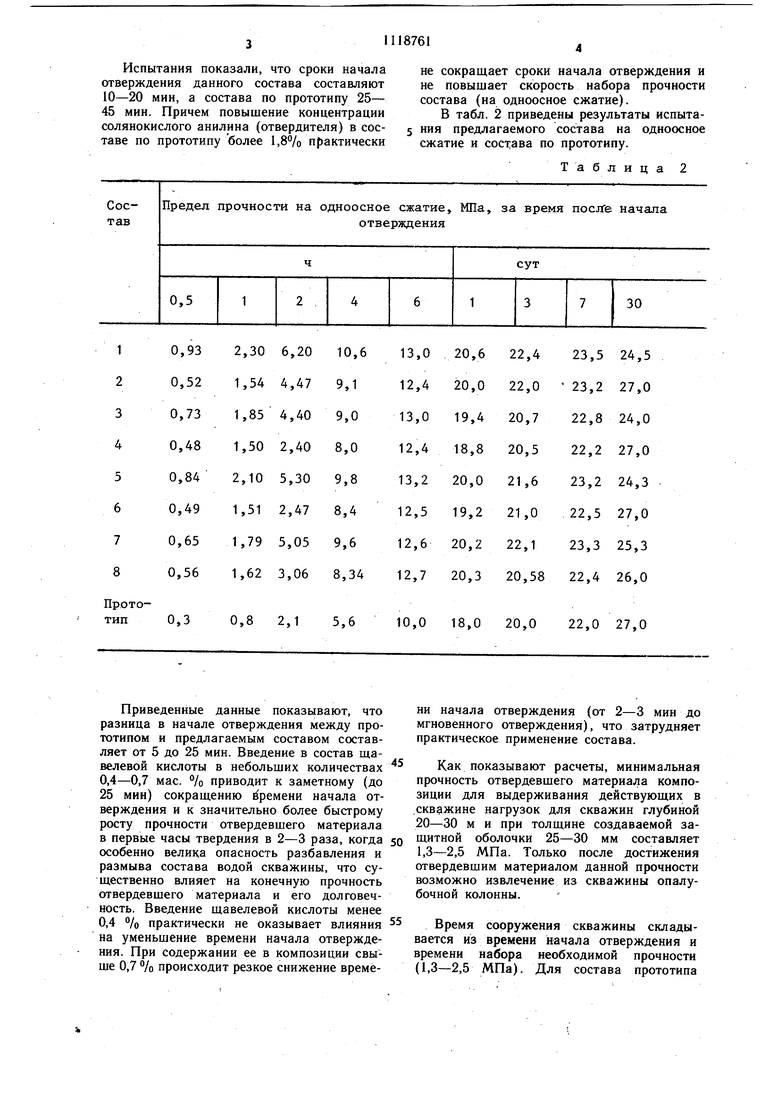

Испытания показали, что сроки начала отверждеиия данного состава составляют 10-20 мин, а состава по прототипу 25- 45 мин. Причем повышение концентрации солянокислого анилина (отвердителя) в составе по прототипу более 1,8°/о практически

Приведенные данные показывают, что разница в начале отверждения между прототипом и предлагаемым составом составляет от 5 до 25 мин. Введение в состав щавелевой кислоты в небольших колнчествах 0,4-0,7 мае. °/о приводит к заметному (до 25 мин) сокращению времени начала отверждения и к значительно более быстрому росту прочности отвердевшего материала в первые часы твердения в 2-3 раза, когда особенно велика опасность разбавления и размыва состава водой скважины, что существенно влияет на конечную прочность отвердевшего материала и его долговечность. Введение щавелевой кислоты менее 0,4 % практически не оказывает влияния на уменьшение времени начала отверждения. При содержании ее в композиции свыше 0,7 % происходит резкое снижение времене сокращает сроки начала отверждения и не повышает скорость набора прочности состава (на одноосное сжатие).

В табл. 2 приведены результаты испыта5 ния предлагаемого состава на одноосное сжатие и сос1;ава по прототипу.

Таблица 2

ни начала отверждения (от 2-3 мин до мгновенного отверждения), что затрудняет практическое применение состава.

Как показывают расчеты, минимальная прочность отвердевшего материала композиции для выдерживания действующих в .скважине нагрузок для скважин глубиной 20-30 м и при толщине создаваемой защитной оболочки 25-30 мм составляет 1,3-2,5 МПа. Только после достижения отвердевшим материалом данной прочности возможно извлечение из скважины опалубочной колонны.

Время сооружения скважины складывается из времени начала отверждения и времени набора необходимой прочности (1,3-2,5 МПа). Для состава прототипа

1118761i,

при температуре 10-0°С это время состав-Применение гфедложенного состава обесляет (25-45 мин) + (1,5-2,0 ч) 2-3 ч,печит сокращение сроков и повышение kaа для данного состава (10-20 мин) +чества строительства скважин при низких

+ 1,0 ч 1,0-1,5 ч, т. е. в два раза больше.положительных температурах в ней.

| I | |||

| Полимербетонная смесь | 1975 |

|

SU522157A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 782322, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-15—Публикация

1982-04-12—Подача