Изобретение относится к машиностроению, в частности к диагностированию двигателей внутреннего сгорания, и может быть использовано при оценке зазоров в кривошипно-шатунном механизме.

Известно устройство для оценки зазоров в кривошипно-шатунном меха- -; низме поршневой машины, содержащее датчик перемещения поршня, усилитель формирователь, блок управления, интегратор, блок регистрации и индикатор, связанные последовательно, причем блок управления связан с блоком регистрации lj .

Недостатком известного устройства является значительная погрешность измерения углов поворота и .соответствующих величин перемещения поршня, вызываемая неравномерностью вращения коленчатого вала при прохождении поршнем тактов сжатия и выпуска. Например, длительность, а также площадь диаграммы перемещения поршня в зоне верхней мертвой точки ВМТ на такте выпуска меньше, чем на такте сжатия (в случае отсутствия значительных зазоров т сопряжениях деталей кривошипно-шатунного механизма).

Цель изобретения - уменьшение по.грешности оценки зазоров по значениям дифференциальных и интегральных показателей величин перемещения поршня в ВМТ.

Поставленная цель достигается тем, что устройство для оценки зазоров в кривошипно-шатунном механизме поршневой машины, содержащее датчик перемещения поршня, усилитель, формирователь, блок управления, интегратор, блок регистрации и индикатор, связанные последовательно, причем блок управления связан с блоком регистрации, дополнительно содержит датчики угло-. вой скорости коленчатого вала и фазы рабочего процесса и преобразователь частоты в напряжение, причем датчик угловой скорости через преобразователь частоты в напряжение соединен параллельно с интегратором и датчиком перемещения поршня.

Кроме того, блок регистрации может быть выполнен в виде цепочки, включающей последовательно соединенные преобразователь напряжения в частоту и реверсивный счетчик.

Причем связь блоков управления и регистрации вьтолнена в виде соединения блока управления параллельно с преобразователем напряжения в частоту и реверсивным счетчиком.

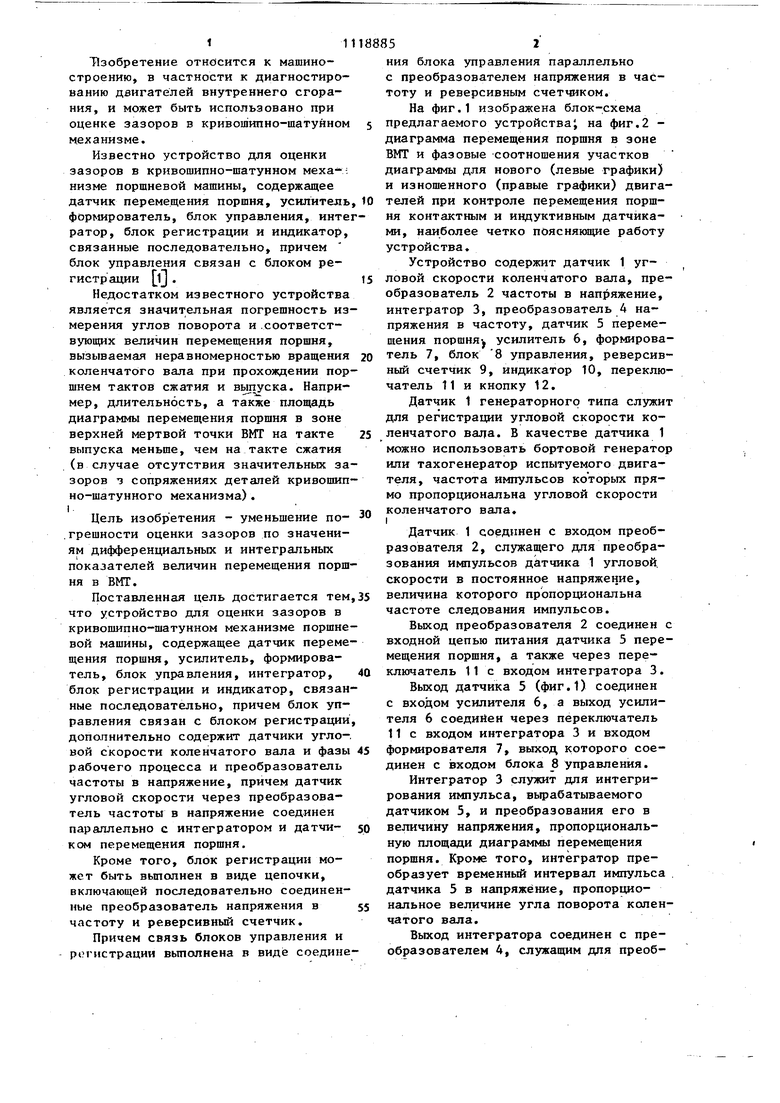

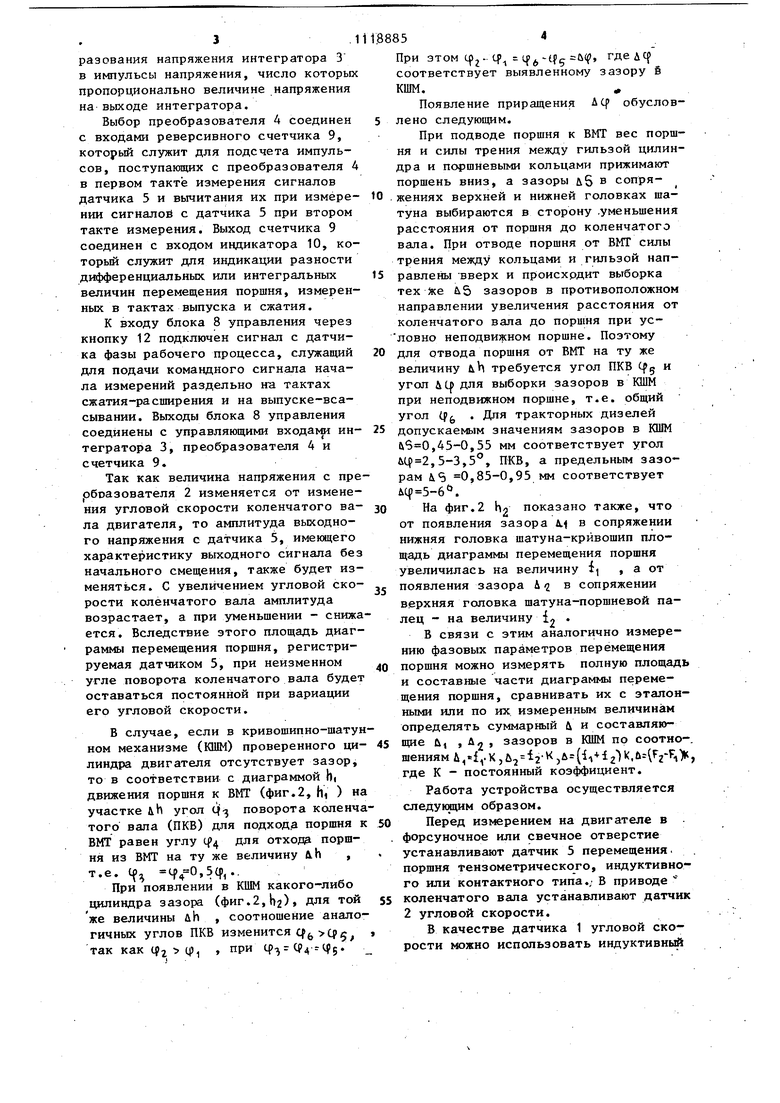

На фиг.1 изображена блок-схема предлагаемого устройстваi на фиг.2 диаграмма перемещения поршня в зоне ВМТ и фазовые соотношения участков диаграммы для нового (левые графики) и изношенного (правые графики) двигателей при контроле перемещения поршня контактным и индуктивным датчиками, наиболее четко поясняющие работу устройства.

Устройство содержит датчик 1 угловой скорости коленчатого вала, преобразователь 2 частоты в напряжение, интегратор 3, преобразователь 4 напряжения в частоту, датчик 5 перемещения поршня усилитель 6, формирователь 7, блок 8 управления, реверсивный счетчик 9, индикатор 10, переключатель 11 и кнопку 12.

Датчик 1 генераторного типа слзпкит для регистрации угловой скорости коленчатого вала. В качестве датчика 1 можно использовать бортовой генератор или тахогенератор испытуемого двигателя, частота импульсов которых прямо пропорциональна угловой скорости

коленчатого вала. I

Датчик 1 соединен с входом преобразователя 2, служащего для преобразования импульсов датчика 1 угловой. скорости в постоянное напряжение, величина которого пропорциональна частоте следования импульсов.

Выход преобразователя 2 соединен с входной цепью питания датчика 5 перемещения поршня, а также через переключатель 11 с входом интегратора 3.

Выход датчика 5 (фиг.1) соединен с входом усилителя 6, а выход усилителя 6 соединен через переключатель 11с входом интегратора 3 и входом формирователя 7, выход которого соединен с входом блока 8 управления.

Интегратор 3 служит для интегрирования импульса, вырабатываемого датчиком 5, и преобразования его в величину напряжения, пропорциональную площади диаграммы перемещения поршня. Кроме того, интегратор преобразует временный интервал импульса датчика 5 в напряжение, пропорциональное величине угла поворота коленчатого вала.

Выход интегратора соединен с преобразователем 4, служащим для преоб3разования напряжения интегратора 3 в импульсы напряжения, число которых пропорционально величине напряжения на выходе интегратора. Выбор преобразователя А соединен с входами реверсивного счетчика 9, которьй служит для подсчета импульсов, поступающих с преобразователя 4 в первом такте измерения сигналов датчика 5 и вычитания их при измерении сигналов с датчика 5 при втором такте измерения. Выход счетчика 9 соединен с входом индикатора 10, который служит для индикации разности дифференциальных или интегральных величин перемещения поршня, измеренных в тактах выпуска и сжатия. К входу блока 8 управления через кнопку 12 подключен сигнал с датчика фазы рабочего процесса, служащий для подачи командного сигнала начала измерений раздельно на тактах сжатия-расширения и на выпуске-всасывании. Выходы блока 8 управления соединены с управляющими входами интегратора 3, преобразователя 4 и счетчика 9. Так как величина напряжения с пре рбоазователя 2 изменяется от изменения угловой скорости коленчатого вала двигателя, то амплитуда выходного напряжения с датчика 5, имеющего характеристику выходного сигнала без начального смещения, также будет изменяться. С увеличением угловой скорости коленчатого вала амплитуда возрастает, а при уменьщении - снижа ется. Вследствие этого площадь диаграммы перемещения поршня, регистрируемая датчиком 5, при неизменном угле поворота коленчатого вала будет оставаться постоянйой при вариации его угловой скорости. В случае, если в кривошипно-шатун ном механизме (КШМ) проверенного цилиндра двигателя отсутствует зазор, то в соответствии с диаграммой hi движения поршня к ВМТ (фиг.2, hi ) н участке Л угол Чг} поворота коленч того вала (ПКВ) для подходу поршня к ВМТ равен углу tf для отхода поршня из ВМТ на ту же величину И. , т.е. ( ,5{f,.. При появлении в КШМ какого-либо цилиндра зазора (фиг.2,Ь2) Для той же величины uh , соотношение анало гичных углов ПКВ изменится Cf(, q 5 так как ср ф , при q) СР4 - 5 854 При этом ц). q ( соответствует выявленному зазору § КШМ., Появление приращения ДС обусловлено следующим. При подводе поршня к ВМТ вес поршня и силы трения между гильзой цилиндра и поршневыми кольцами прижимают поршень вниз, а зазоры л5 в сопряжениях верхней и нижней головках шатуна выбираются в сторону .уменьшения расстояния от поршня до коленчатого вала. При отводе поршня от ВМТ силы трения между кольцами и гильзой нап- равлены вверх и происходит выборка тех Же 5 зазоров в противоположном направлении увеличения расстояния от коленчатого вала до поршня при условно неподвижном поршне. Поэтому для отвода поршня от ВМТ на ту же величину bh требуется угол ПКВ Cfg угол &ср для выборки зазоров в КШМ при неподвижном поршне, т.е. общий угол (у . Дпя тракторных дизелей допускаемым значениям зазоров в КШМ ,45-0,55 мм соответствует угол ,5-3,, ПКВ, а предельным зазорам i 0,85-0,95 мм соответствует . На фиг.2 ho показано также, что от появления зазора м в сопряжении нижняя головка шатуна-крйвошип площадь диаграммы перемещения поршня увеличилась на величину f , а от появления зазора Д «2 в сопряжении верхняя головка шатуна-поршневой палец - на величину io В связи с этим аналогично измерению фазовых параметров перемещения поршня можно измерять полную площадь и составные части диаграммы перемещения поршня, сравнивать их с эталонными или по их измеренным величинам определять суммарный и составляю- щие U, До зазоров в КШМ по соотно-. шeниямЛ,.i,.X,й, l2«,, где К - постоянный коэффициент. Работа устройства осуществляется следукуцим образом. Перед измерением на двигателе в форсуночное или свечное отверстие устанавливают датчик 5 перемещения. поршня Тензометрического, индуктивного или контактного типа., В приводе коленчатого вала устанавливают датчик 2 угловой скорости. В качестве датчика 1 угловой скорости можно использовать индуктивный датчик, устанавливаемый в резьбовое отверстие напротив зубьев венца махо вика, иии бортовой тахогенератор, генератор переменного тока испытываемой машины. Далее на двигатель устанавливают также датчики фазы рабочего процесса двигателя, например датчики впрыска топлива форсунками или датчики искры зажигания в соответствии с требуе№ п«| такта1 ш измерения. При готовности измерений прокручивают коленчатый вал двигателя пусковым устройством. При этом в положении переключателя 1t осуществляется .измерение разности углов поворота.крленчатого вала при заданном перемещении поршня в зоне верхней мертвой точки на тактах впуска и выпуска, когда сигнал с датчиковвпрыска или искры в хщлиндрах посылает командный сигнал в блок 8 управ ления. Импульс с датчика 5 перемещения поршня (в начале на такте выпуска) усиливается усилителем 6 и форми руется .формирователем 7. Импульсы начала и конца контролируемого перемещения поршня поступают в блок 8 уп равления. С приходом первого импульс блок В посылает управлякидий сигнал на управляемый вход интегратор 3 и устанавливает в исходное состояние счетчик 9. Интегратор открывается и начинает интегрировать напряжение Uj поступакнцее с преобразователя 2 чере переключатель 11. Напряжение U пре образователя 2 линейно связано с час тотой импульсов, вырабатьгоаемых датчиком 1 угловой скорости коленчатого вала. U2(tl K.U)(t) где Кц) - постоянш)1й коэффициент. В момент прихода импульса конца контролируемого перемещения поршня выходной сигнал блока 8 закрывает вход блока интегратора и посылает управляющий сигнал в преобразователь 4. В этот момент напряжение U на вы ходе блока 3 интегрирования достигне величины U, Ku UjUldt K4-K,y-q откуда ,/K«.K, где К - постоянный коэффициент передачи интегратора; ( - угол поворота коленчатого вала на заданном такте измерения хода поршня. Коэффициенты К К выбирают такими, чтобы преобразователь 4 преобразовывал напряжение Ка на выходе интегратора 3 в число импульсов, равное количеству градусов поворота коленчатого вала контролируемого хода поршня. После первого такта измерения импульсы с преобразователя 4 поступают на вход шины суммирования счетчика 9 и зaпo мнaюTcя, а интегратор устанавливается в исходное состояние Далее во втором такте измерения на такте хода сжатия поршня процесс интегрирования и преобразования повторяется. При этом блок 8 соединяет выход преобразователя 4 с шиной вычитания счетчика 9. В результате на выходе счетчика 9 индикатор 10 измерит разность фазовой продолжительности импульса перемещения поршня на тактах выпуска и сжатия, которая пропорциональна суммарной величине зазоров в кривошипно-шатунном механизме. Аналогичным образсж в положении переключателе 11 осуществляется измерение разности площадей диаграмм перемещения поршня на тактах впуска и сжатия. При этом импульс перемещения поршня с датчика 5 после усилителя 6 через переключатель 11 поступает на вход блока 3 интегрирования, а также через формирователь 7 в блок 8 управления. В этом случае величина напряжения на выходе блока 3 после интегрирования будет прямо пропорциональна площади диaгpaм я l перемещения поршня. Индикатор 10 при этом регистрирует величину разности интегргшьных значений двух И1«1ульсов с датчика 5, измеренных на тактах вьтуска и сжатия, которая также пропорциональна суммарному зазору в кривошипно-шатунном механизме. Предлагаемое устройство обеспечивает измерение угла поворота коленчатого вала и площади диаграммы перемещения поршня в зоне верхней мертвой точки, при этом исключается погрешность, вызьшаемая неравномерностью вращения коленчатого вала двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностики дизеля | 1980 |

|

SU877390A1 |

| Способ оценки технического состояния регулятора топливного насоса дизеля | 1981 |

|

SU1010474A1 |

| Способ определения зазоров в подшипниках шатуна поршневой машины | 1989 |

|

SU1702215A1 |

| Способ определения технического состояния цилиндро-поршневой группы поршневой машины | 1981 |

|

SU979945A1 |

| Способ оценки технического состояния поршневой машины | 1978 |

|

SU718748A1 |

| Устройство для диагностирования двигателя внутреннего сгорания | 1979 |

|

SU862029A1 |

| СПОСОБ ИЗМЕРЕНИЯ ЗАЗОРОВ В ПОДШИПНИКАХ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2025694C1 |

| Устройство для диагностирования двигателя внутреннего сгорания | 1979 |

|

SU862025A1 |

| Способ диагностирования механизма газораспределения двигателя внутреннего сгорания | 1985 |

|

SU1302163A1 |

| Способ определения износа кривошипно-шатунного механизма двигателя внутреннего сгорания и устройство для его осуществления | 1987 |

|

SU1469382A1 |

1. УСТРОЙСТЮ ДЛЯ ОЦЕНКИ ЗАЗОРОВ В КРИВОШИПНО-ШАТУННОМ МЕХА-НИЗМЕ ПОРШНЕВОЙ МАШНЫ, содержащее датчик перемещения поршня, усилитель, формирователь, блок управления, интегратор, блок регистрации и индикатор, связанные последовательно,причем блок управления связан с блоком регистрации, отличающееся тем, что, с целью уменьшения погрешности оценки зазоров по значениям дифференциальных и интегральных показателей величин перемещения поршня в зоне верхней мертвой точки, оно дополнительно содержит датчики угловой скорости коленчатого вала и фазы рабочего процесса и преобразователь частоты в напряжение, причем датчик угловой скорости через преобразователь частоты в напряжение соединен параллельно с интегратором и датчиком перемещения поршня. 2.Устройство по п.1, о т л и ч аю щ е е с я тем, что блок регистрации выполнен в виде цепочки, включающей последовательно соединенные преобразователь напряжения в частоту и реверсивный счетчик. 3.Устройство по пп.1 и 2, от л ичающееся тем, что связь блоков упргшления и регистрации выполнена в виде соединения блока управпе 00 00 00 СП ния параллельно с преобразователем напряжения в частоту и реверсивным счетчиком.

.f

ю

tft.

t.c

t.C

AT

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ оценки технического состояния поршневой машины | 1978 |

|

SU718748A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-15—Публикация

1982-07-07—Подача