Изобретение относится к машиностроению, а именно к испытаниям двигателей внутреннего сгорания, и может быть использовано для определения зазоров в подшипниках шатуна поршневой машины.

Известны способы определения зазоров, при которых в камере сгорания создают знакопеременное движение, под действием которого детали кривошипно-шатунного механизма перемещаются на величину зазоров в сопряжениях.

В качестве прототипа принят способ, используемый в устройстве для определения зазоров.

Для реализации указанного способа требуется громоздкая и дорогостоящая ком- прессорно-вакуумная установка, с помощью которой попеременно создают в

надпоршневом пространстве какого-либо цилиндра разрежение и давление воздуха для принудительного перемещения поршня в пределах зазоров в сопряжениях шатуна, т.е. для осуществления прямой и обратной выборки зазоров в головках шатуна с помощью сил давления воздуха.

При этом сложность применяемого оборудования и сравнительно большие значения давления и разряжения обуславливают малую применимость и значительную энергоемкость способа.

Целью изобретения является упрощение способа и применяемого для его реализации оборудования.

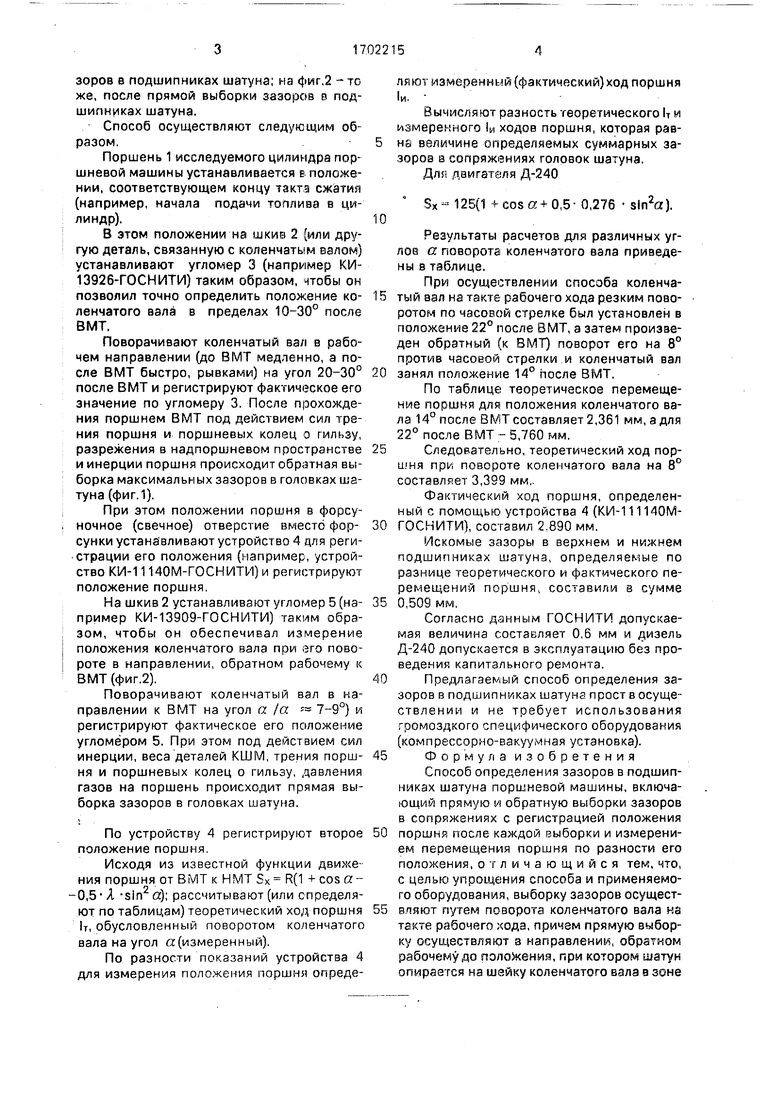

На фиг.1 показано положение деталей кривошипно-шатунного механизма поршневой машины после обратной выборки заVI

О

ю ю

ел

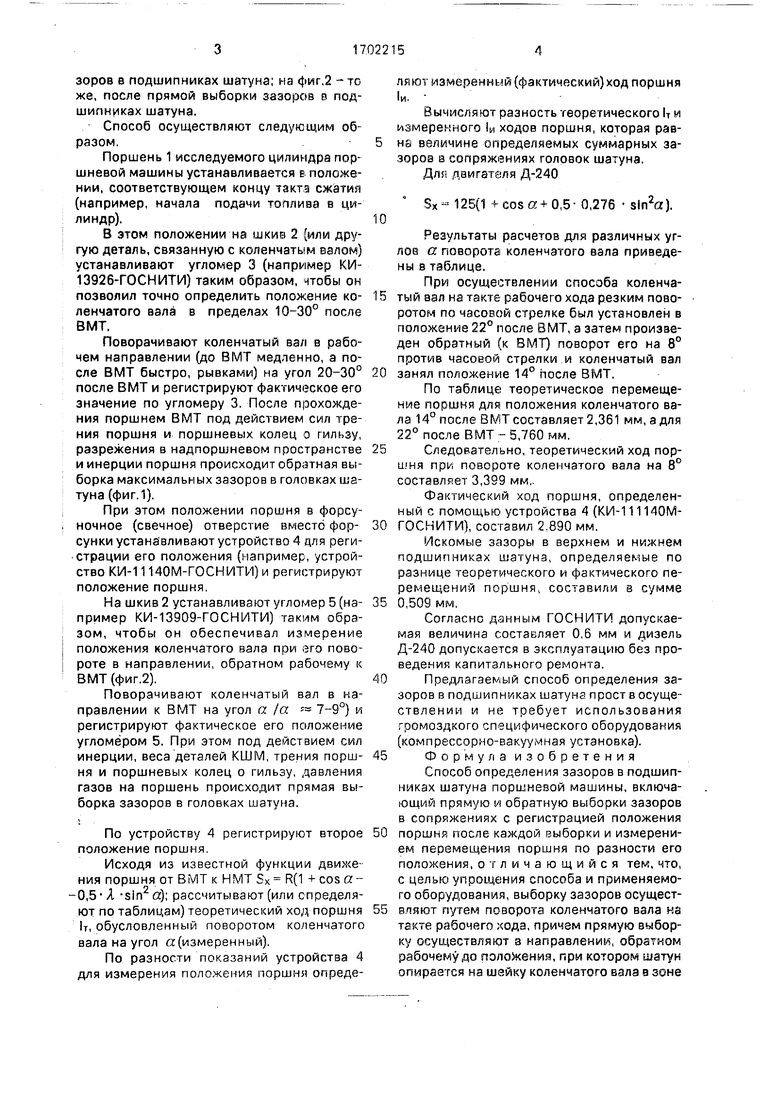

зоров в подшипниках шатуна; на фиг,2 - тс же, после прямой выборки зазоров в подшипниках шатуна.

Способ осуществляют следующим образом.5

Поршень 1 исследуемого цилиндра поршневой машины устанавливается EI положении, соответствующем концу тзктэ сжатия (например, начала подачи топлива в цилиндр).10

В этом положении на шкив 2 или другую деталь, связанную с коленчатым валом) устанавливают угломер 3 (например КИ- 13926-ГОСНИТИ) таким образом, нтобы он позволил точно определить положение ко- 15 ленчатого вала в пределах 10-30° после ВМТ.

Поворачивают коленчатый вал в рабочем направлении (до ВМТ медленно, а после ВМТ быстро, рывками) на угол 20-30° 20 после ВМТ и регистрируют фактическое его значение по угломеру 3. После прохождения поршнем ВМТ под действием сил трения поршня и поршневых колец о гильзу, разрежения в надпоршневом пространстве 25 и инерции поршня происходит обратная выборка максимальных зазоров в головках шатуна (фиг.1).

При этом положении поршня в форсу- ночное (свечное) отверстие вместо фор- 30 сунки устанавливают устройство 4 для регистрации его положения (например, устройство КИ-11140М-ГОСНИТИ) и регистрируют положение поршня,

На шкив 2 устанавливают угломер 5 (на- 35 пример КИ-13909ТОСНИТИ) таким образом, чтобы он обеспечивал измерение положения коленчатого вала при эго пово- роте в направлении, обратном рабочему к ВМТ(фиг.2).40

Поворачивают коленчатый вал в направлении к ВМТ на угол a la 7-9°) и регистрируют фактическое его положение угломером 5. При этом под действием сил инерции, веса деталей КШМ, трения порш- 45 ня и поршневых колец о гильзу, давления газов на поршень происходит прямая выборка зазоров в головках шатуна.

По устройству 4 регистрируют второе 50 положение поршня.

Исходя из известной функции движения поршня от ВМТ к НМТ Sx R(1 + cos a- -0,5 -Я -sin2 а); рассчитывают (или определяют по таблицам) теоретический ход поршня 55 IT, обусловленный поворотом коленчатого вала на угол «(измеренный).

По разности показаний устройства 4 для измерения положения поршня определяют измеренный (фактический) ход поршня

и. Вычисляют разность теоретического т и измеренного и ходов поршня, которая равна величине определяемых суммарных за- зороа в сопряжениях головок шатуна.

Для двигателя Д-240

Sx - 125(1 + cos a + 0,5 0,276 slrAz).

Результаты расчетов для различных углов о. поворота коленчатого вала приведены в таблице.

При осуществлении способа коленчатый вал на такте рабочего хода резким поворотом по часовой стрелке был установлен в положение 22° после ВМТ, а затем произведен обратный (к ВМТ) поворот его на 8° против часовой стрелки и коленчатый вал занял положение 14° после ВМТ.

По таблице теоретическое перемещение поршня для положения коленчатого вала 14° после ВМТ составляет 2,361 мм, а для 22° после ВМТ-5,760 мм.

Следовательно, теоретический ход поршня при повороте коленчатого вала на 8° составляет 3,399 мм,.

Фактический ход поршня, определенный с помощью устройства 4 (КИ-111140М- ГОСНИТИ), составил 2.890 мм.

Искомые зазоры в верхнем и нижнем подшипниках шатуна, определяемые по разнице теоретического и фактического перемещений поршня, составили в сумме 0,509 мм.

Согласно данным ГОСНИТИ допускаемая величина составляет 0,6 мм и дизель Д-240 допускается в эксплуатацию без проведения капитального ремонта.

Предлагаемый способ определения зазоров в подшипниках шатуна прост в осуществлении и не требует использования громоздкого специфического оборудований (компрессорно-вакуумная установка).

Формула изобретения

Способ определения зазоров в подшипниках шатуна поршневой машины, включающий прямую и обратную выборки зазоров в сопряжениях с регистрацией положения поршня после каждой выборки и измерением перемещения поршня по разности его положения, отличающийся тем, что, с целью упрощения способа и применяемого оборудования, выборку зазоров осущест- впяют путем поворота коленчатого вала на такте рабочего хода, причем прямую выборку осуществляют в направлении, обратном рабочему до положения, при котором шатун опирается на шейку коленчатого вала в зоне

ее максимального износа, а обратную выборку - в рабочем направлении на фиксируемый угол в пределах той же зоны износа и определяют суммарный зазор в подшипниках по зависимости

S 1т - 1И,

где S - суммарный зазор в сопряжениях верхней и нижней головок шатуна;

IT - теоретическое перемещение поршня при повороте коленчатого вала на фиксируемый угол;

и - измеренное перемещение поршня при выборке зазоров в сопряжениях голо- аок шатуна.

Изобретение относится к области машиностроения, а именно к испытаниям двигателей внутреннего сгорания, и может быть использовано для определения зазоров в подшипниках шатуна поршневой машины, Цель изобретения - упрощение способа, При определении зазоров осуществляют прямую и обратную выборку зазоров, регистрируют положения коленчатого вала и поршня при каждой выборке и измеряют перемещения поршня по разнице его положений, которое отличается от теоретического, расчитанного по формуле его перемещения, на величину зазоров в подшипниках шатуна, 2 ил. (Л С.

Фм. /

9V2

| Спичкин Г.В | |||

| и др | |||

| Практикум по диагностированию автомобилей | |||

| М.: Высшая школа, 1986, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| йСеСОЮЗНАЯС. П. Виноградов, Е. П. Воронов, А. А. Першим, В. И Свентицкийи В. Г. Фомин | 0 |

|

SU365619A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-30—Публикация

1989-02-06—Подача