ю

4

Изобретение относится к технике индукционного нагрева и может быть использовано в машиностроении при нагреве длинномерных заготовок под резку на пресс-ножницах.

Известен способ индукционного нагрева длинномерных заготовок в установках, состоящих из нескольких блоков, включающих индукторы и транспортные роликовые системы для равномерного продвижения заготовок сквозь нагреватель 1 J.

Недостатком этого способа является равномерный по длине нагрев заготовок. При равномерном нагреве длинномерной заготовки под резку, температура ,при которой отрезается последняя заготовка,значительно ниже той, при которой отрезается первая, а в связи с тем, что должна быть . обеспечена определенная температура отрезки последней заготовки, первоначальная температура длинномерной заготовки, в целом, назначается с учетом этого подстывания и резка nepвых заготовок осуществляется при температуре выше необходимой (/550°G). По этой причине идет перерасход электроэнергии, КПД процесса снижается, а часть заготовок из-за изменеНИИ-пластичности металла при резке имеет повышенную овальность и вытянутый заусенец.

Наиболее близким по технической сущности к предлагаемому является способ индукционного нагрева концов заготовок круглого сечения в продольном магнитном поле за время перекатывания их от одного края овального индуктора к другому Ц2.

Однако известный способ не обеспечивает распределения температуры по длине нагреваемой заготовки и характеризуется повышенной температурой в геометрическом центре заготовки и более низкой температурой по ее краям. Это объясняется неравномерной магнитной связью по длине системы индуктор-заготовка при нагреве заготовок в продольном поле овального индуктора. Кроме того, известный способ не обеспечивает нагрев дпинномерных заготовок, заготовок большого диаметра и квадратного профиля. .

Целью изобретения является эконо- мня электроэнергии и пош 1шение качёства торцов отрезаемых заготовок.

Поставленная цель достигается тем что при индукционном нагреве

длинномерных заготовок, преимущестг венно под резку, включающем загрузку-выгрузку заготовки с одной стороны в индуктор и нагрев ее, заготовку нагревают неравномерно, увеличивая ее температуру в направлении от выгружаемого конца заготовки к загружаемому.

Температурный перепад от торца к« торцу в период нагрева согласовывают с подстыванием металла на пути к очагу реза так, чтобы заготовки отрезались в пределах технологически необходимой и экономически целесообразной температуры.

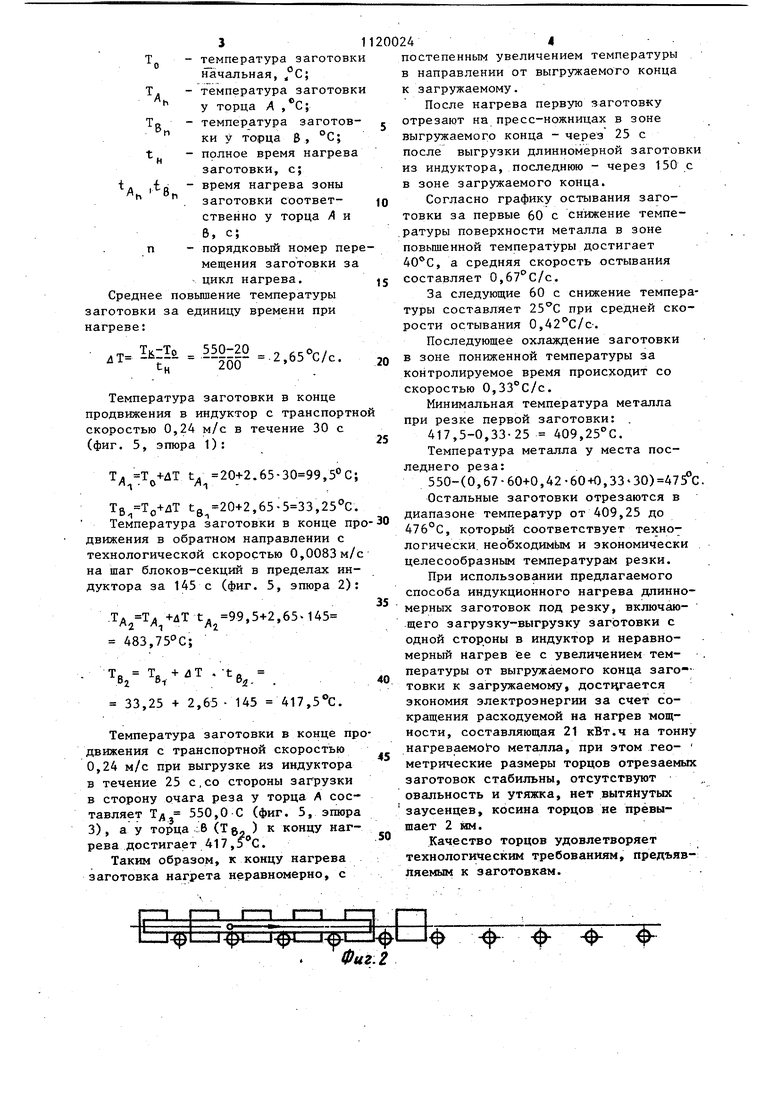

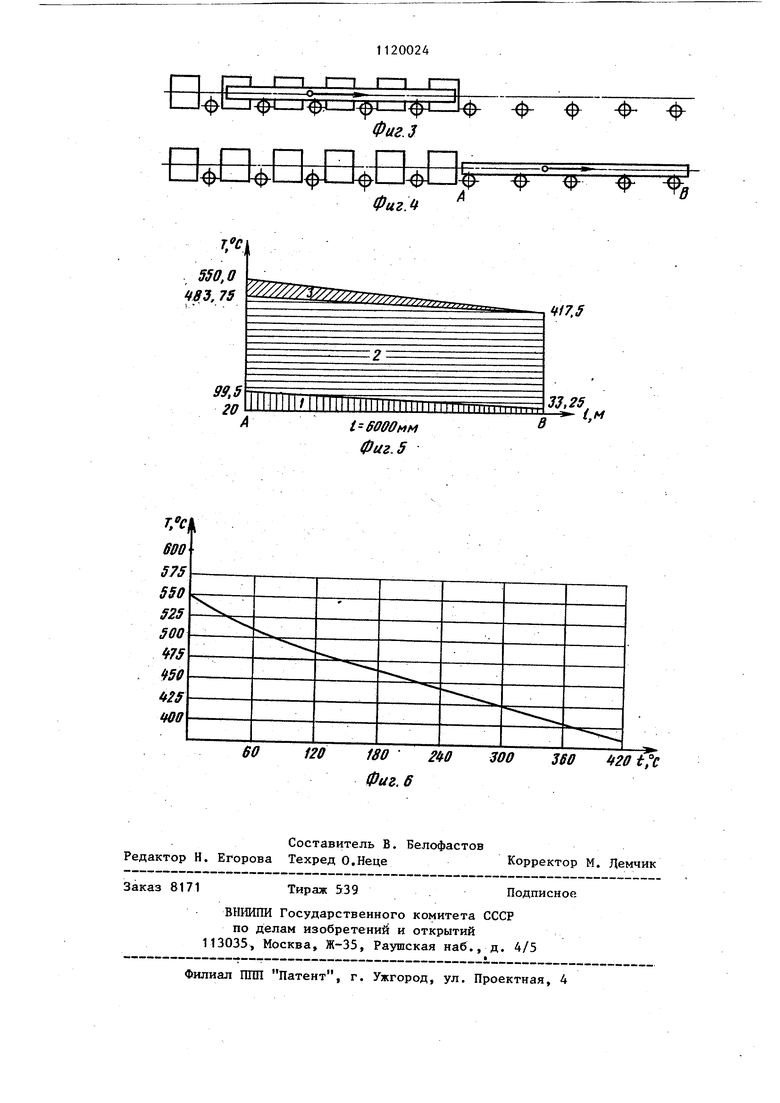

На фиг. 1-4 изображены положения длинномерной заготовки в процессе нагрева; на фиг. 5 - эпюры распределения температур по длине заготовки, которые иллюстрируют динамику роста температур за полное время нагрева; на фиг. 6 - график динамики остывания заготовки 010 мм, нагретой до 550С.

Способ осуществляется следующим образом.

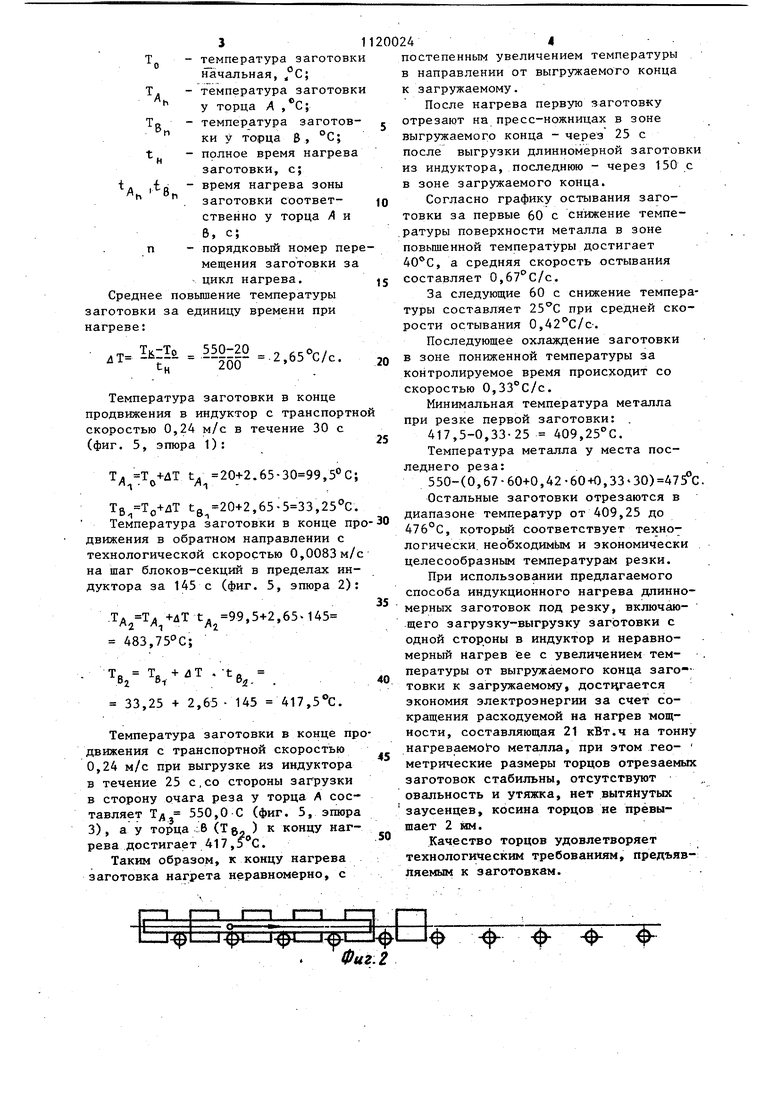

В начале нагрева длинномерную заготовку загружаемым концом А с транспортной скоростью продвигают в индуктор, состоящий из блоков-секций с транспортными роликами между блоками (фиг. 1).

Продвижение заготовки в этом направлении заканчивают, когда противоположный (выгружаемый) конец заготовки В находится на расстоянии шага блоков-секций индуктора (длина блока плюс зазор на размещение транспортного ролика) от торца индуктора ср стороны загрузки-выгрузки (фиг. 2)

Одновременно скорость переключают на технологическую и заготовку в обратном направлении продвигают на шаг блоков-секций в пределахиндуктора (фиг, 3).

При подходе заготовки к загрузоч-; но-выгрузочному торцу индуктора скорость ее продвижения переключают на транспортную, и заготовку концом В в том же направлении - к очагу реза, выгружают из индуктора (фиг. 4).

Нагрев вклочен в течение всего периода перемещения дпинномерной заготовки в индукторе.

.Пример. Проводят нагрев заготовок диаметром 100 мм из стали 45П,453 и 30-ГСА длиной 6000 мм, причем Т( - температура заготовки конечная,С; Т - температура заготовк начальная, °С; Тд - температура заготовк у торца Д ,С; То - температура заготов ки у торца В, °С; t - прлное время нагрева заготовки, с; i . it о - время нагрева зоны . заготовки соответственно у торца А и 6, с; п - порядковый номер пер мещения заготовки за цикл нагрева. Среднее повышение температуры заготовки за единицу времени при нагреве: .т- 1ь - - 2 4т- -ь . 2 .2,65 с/с. Температура заготовки в конце продвижения в индуктор с транспортн скоростью 0,24 м/с в течение 30 с (фиг. 5, эпюра 1): Т. Т„+ДТ t., 20+2.65-30 99,5° С V ЛТб Т зН-дТ tg 20+2,,25°С Температура заготовки в конце пр движения в обратном направлении с технологической скоростью 0,0083м/ на шаг блоков-секций в пределах ин дуктора за 145 с (фиг. 5, эпюра 2) ТА Т4 +4Т t, 99,5+2,65-145 П2 Л2 483,75°С; . То Т., + ЛТ . tft Рг °i , SL- 33,25 + 2,65-145 417,. Температура заготовки в конце пр движения с транспортной скоростью 0,24 м/с при выгрузке из индуктора в течение 25 с,со стороны загрузки в сторону очага реза у торца Л составляет 1f 550,0 С (фиг. 5, эпюра 3), а у торца ; 6 (Т g ) к концу нагрева достигает 417,5 С. Таким образом, к концу нагрева заготовка нагрета неравномерно, с

1

Фиг:2 постепенным увеличением температуры в направлении от выгружаемого конца к загружаемому. После нагрева первую заготовку отрезают на пресс-ножницах в зоне выгружаемого конца - через 25 с после выгрузки длинномерной заготовки из индуктора, последнюю - через 150 с в зоне загружаемого конца. Согласно графику остывания заготовки за первые 60 с снижение температуры поверхности металла в зоне повышенной температуры достигает , а средняя скорость остывания составляет 0,67с/с. За следующие 60 с снижение температуры составляет 25С при средней скорости остывания 0,42С/с-. Последующее охлаждение заготовки в зоне пониженной температуры за контролируемое время происходит со скоростью 0,33°С/с. Минимальная температура металла при резке первой заготовки: . 417,5-0,33-25 409,25°С. Температура металла у места последнего реза: . 550-(0,67-60+0,42-60-Ю,ЗЗОО)475Рс. Остальные заготовки отрезаются в диапазоне температур от 409,25 до 476°С, который соответствует технологически, необходимьм и экономически целесообразным температурам резки. При использовании предлагаемого способа индукционного нагрева длинномерных заготовок под резку, включающего загрузку-выгрузку заготовки с одной стороны в индуктор и неравномерный нагрев ее с увеличением температуры от выгружаемого конца заго товки к загружаемому, достигается экономия электроэнергии за счет сокращения расходуемой на нагрев мощности, составляющая 21 кВт.ч на тонну нагреваемого металла, при этом геометрические размеры торцов отрезаемых заготовок стабильны, отсутствуют овальность и утяжка, нет вытянутых заусенцев, косина торцов не превышает 2 iaM. Качество торцов удовлетворяет технологическим требованиям, предъявляеьшм к заготовкам.

J- J|ф 1J-01.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Индуктор для нагрева перемещаемых внутри него заготовок | 1981 |

|

SU974608A1 |

| Способ индукционного методического нагрева ферромагнитных заготовок | 1981 |

|

SU984065A1 |

| Индукционная установка для нагрева штучных заготовок | 1980 |

|

SU897864A1 |

| А. И. Косырев, А. Ф. Астахов, А. Ф. Белов, В. А. Цыценко,В. В. Сорокин и В. К. Александров | 1969 |

|

SU249506A1 |

| СПОСОБ ИНДУКЦИОННОГО НАГРЕВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2333618C2 |

| Индукционная установка | 1982 |

|

SU1047973A1 |

| Индукционная установка для нагрева заготовок | 1983 |

|

SU1164285A1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| Способ управления индукционной нагревательной методической установкой | 1981 |

|

SU1034200A1 |

| Индукционная установка | 1981 |

|

SU1057556A1 |

СПОСОБ ИНДУКЦИОННОГО НАГРЕВА ДЛИННОМЕРНЫХ ЗАГОТОВОК, преимущественно под резку, включающий загрузку выгрузку заготовки с одной стороны в индуктор и нагрев ее, отличающий с я тем, что, с целью экономии электроэнергии и повьш1ения качества торцов отрезаемых заготовок, заготовку нагревают неравномерно, увеличивая ее температуру в направлении от выгружаемого конца заготовки к загружаемому. 5

$uz.tt

г/f 550.0

Ц8Ъ, 75

tH7.5

t,M

В

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рыскин G.E | |||

| Применение сквозного индукционного нагрева в промьпиленности | |||

| Л., Машиностроение, 1979, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Богданов В.Н., Рыскин С.Е | |||

| Применение скозного индукционного нагрева в промышленности | |||

| Л., Машиностроение, 1965, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-10-23—Публикация

1982-07-05—Подача