репленного на оси вращения указанного валка.

Кроме того, один из валков указанного стана кинематически связан с командоаппаратом работы разделителей потока нагревателей.

А линия содержит идентичный первому второй командоаппарат с индивидуальным приводом..

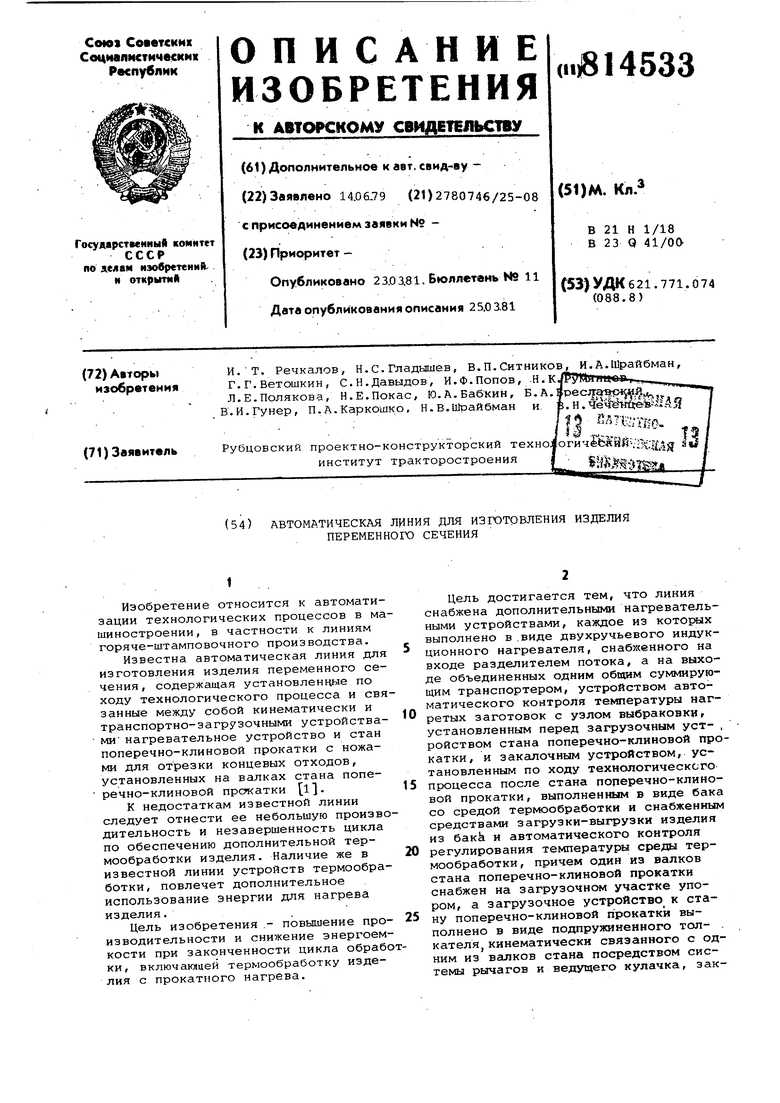

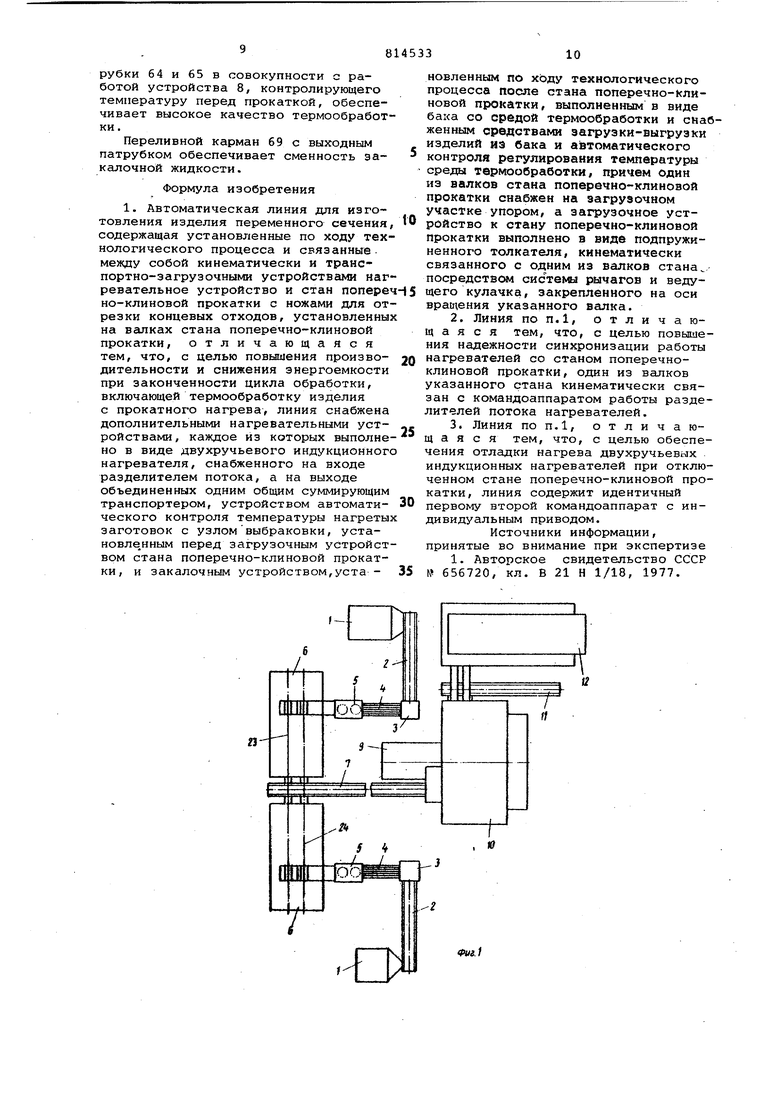

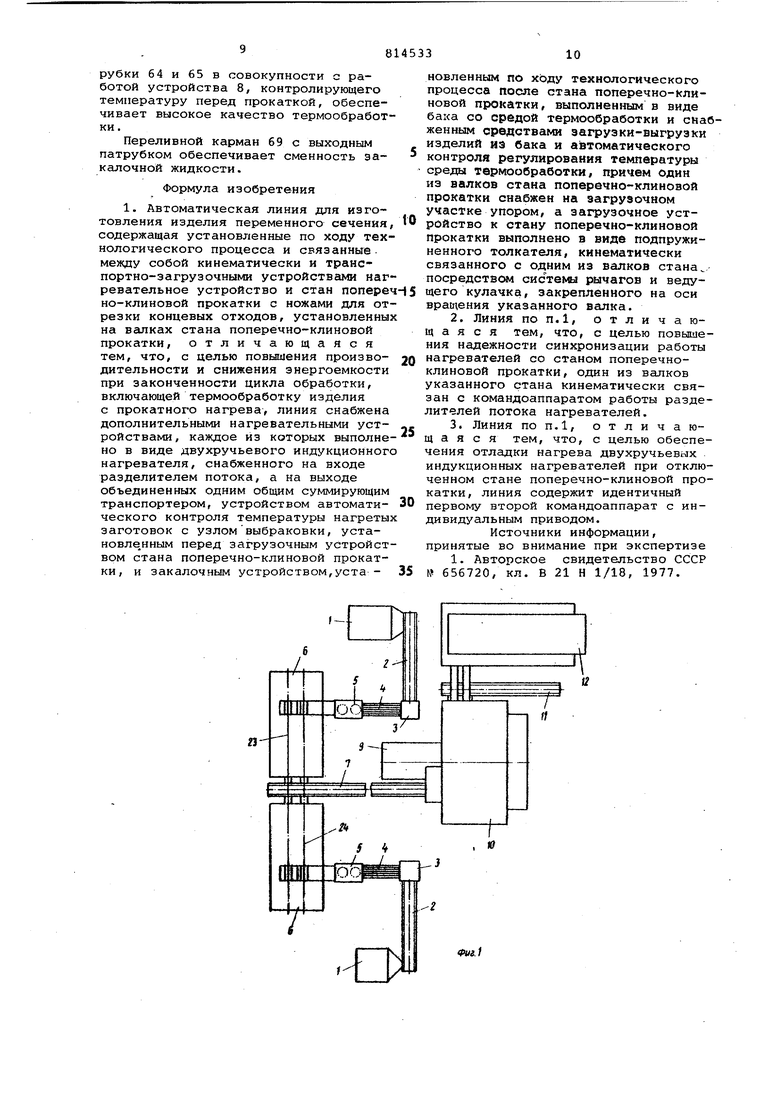

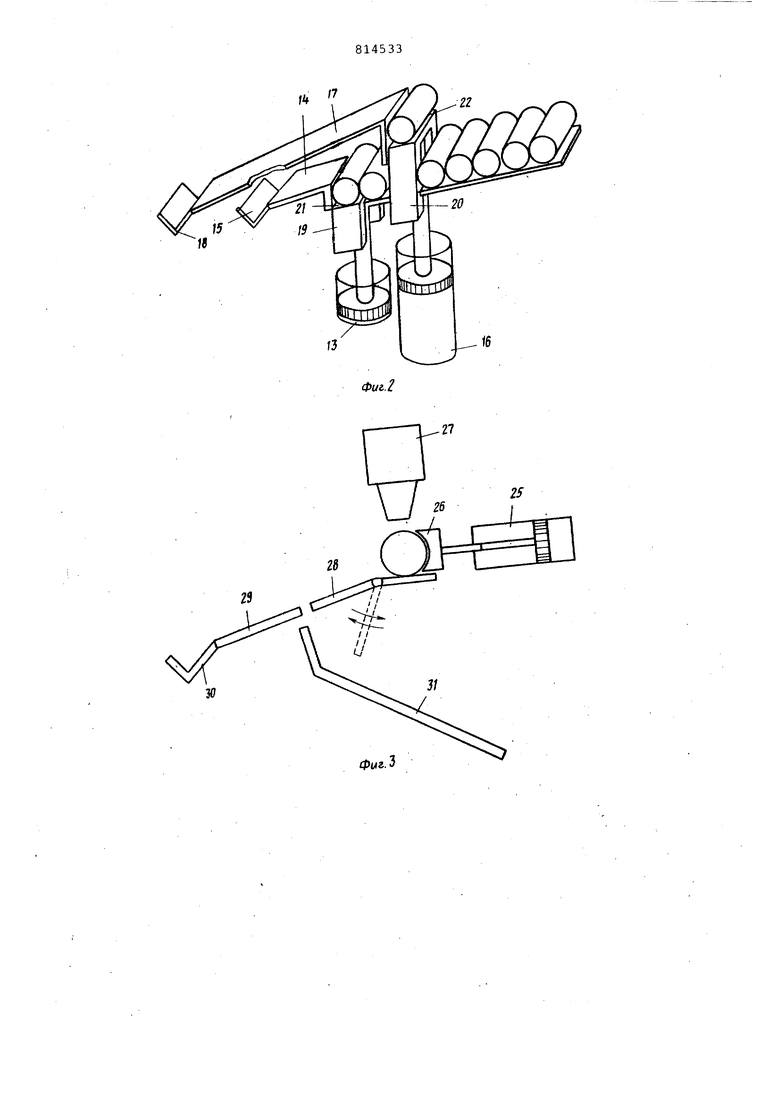

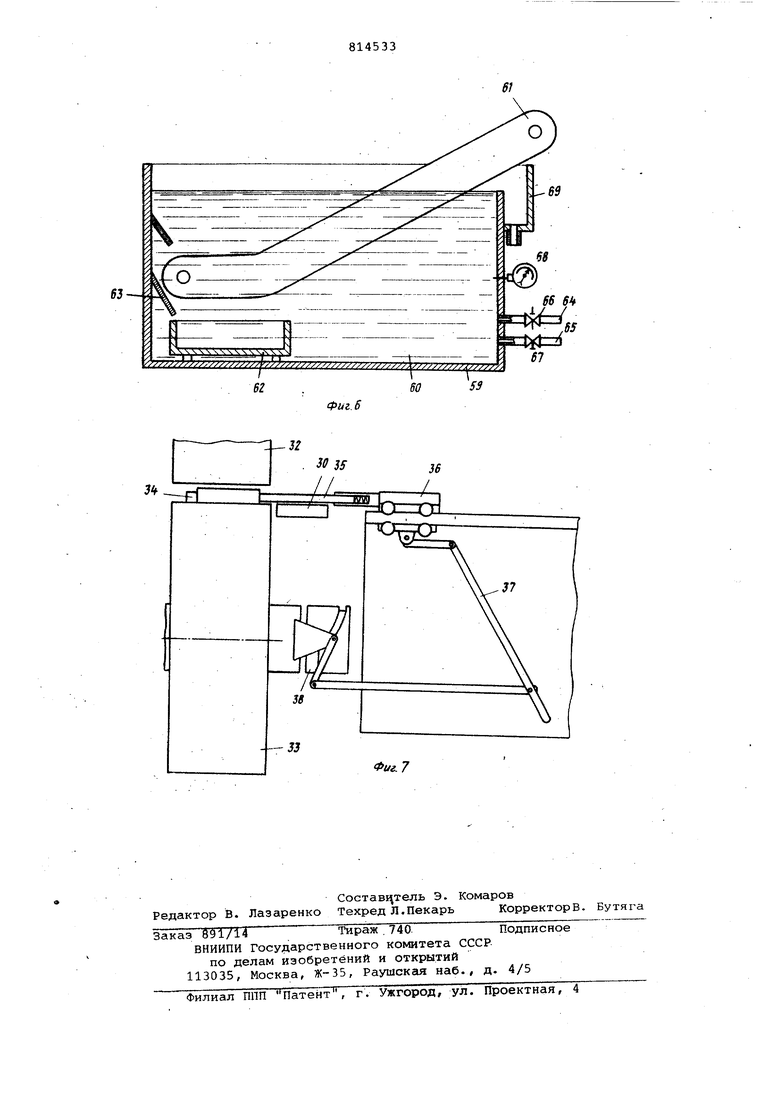

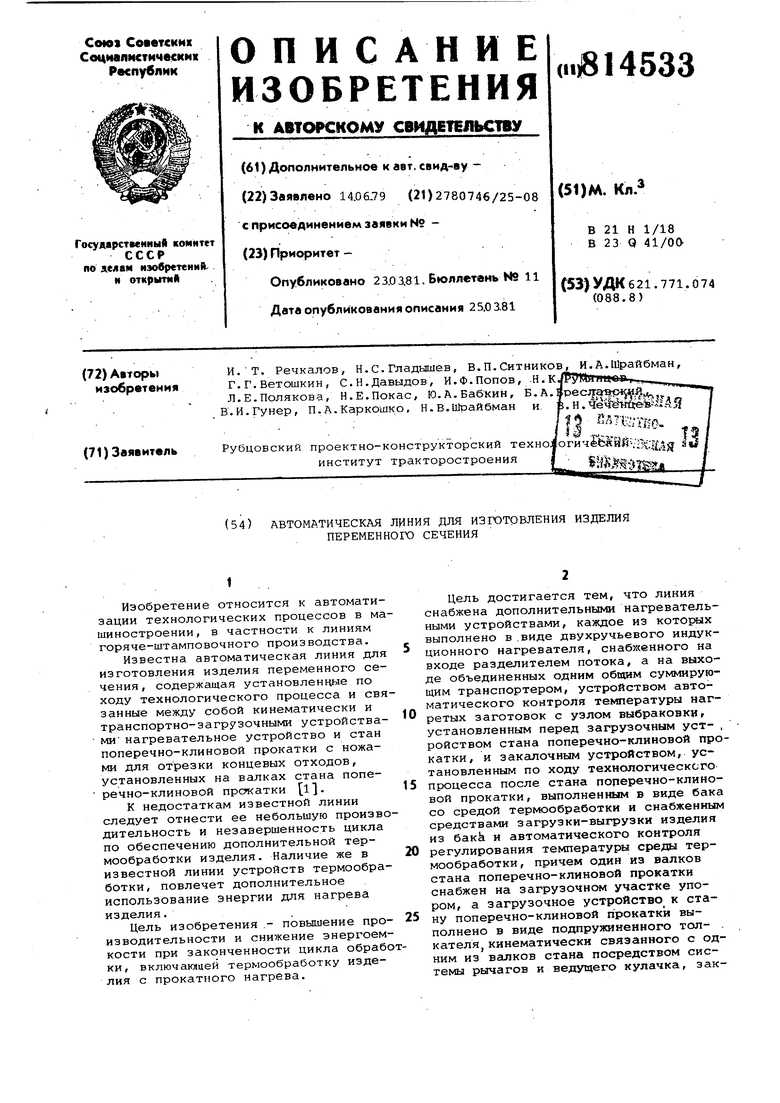

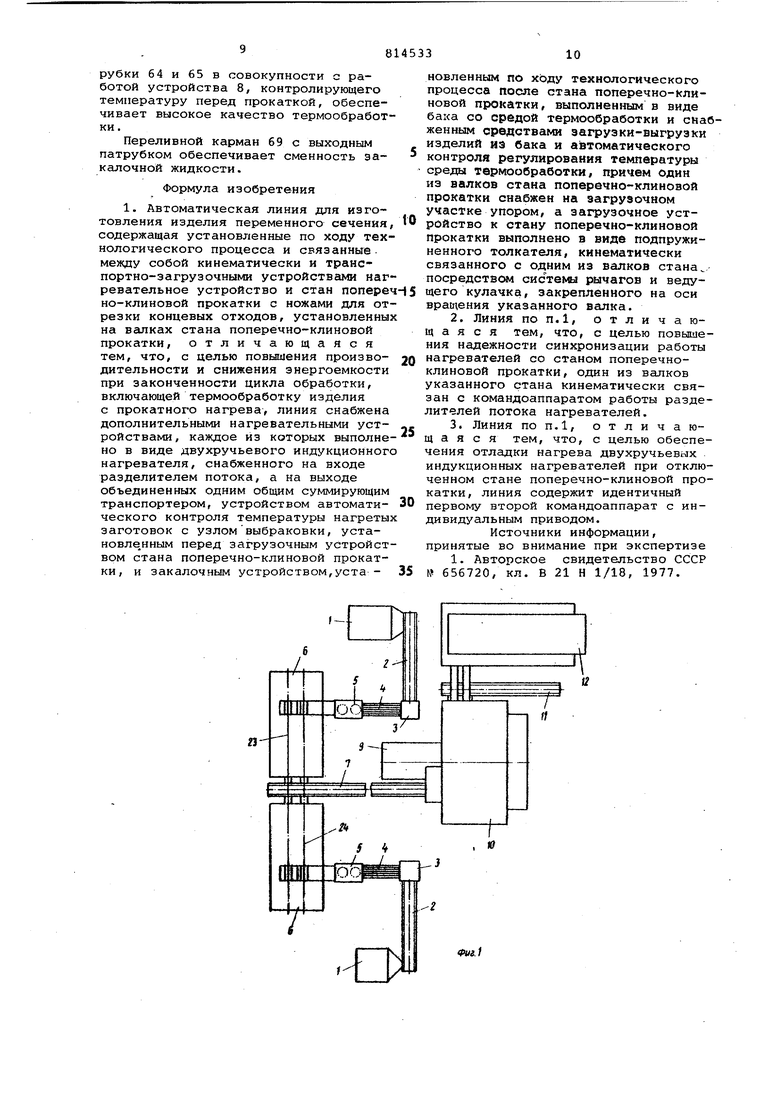

На фиг.1 показана линия в плане, общий вид; на фиг. 2 - разделители потока заготовок; на фиг.З - устройство автоматического контроля температуры нагретых заготовок с узлом выбраковки; на фиг.4 - загрузочное устройство и его связь с ведущим валком стана поперечно-клиновой прокатки; на фиг.5 - стан поперечно-клиновой прокатки; на фиг.б - разгрузочное устройство стана} на фиг.7 - закалочное устройство.

. Автоматическая линия (фиг.1 содержит бункерное устройство 1, служащее для приема заготовок из цеховой тары внавал и выдачи ориентировочных заготовок, цепной транспортернакопитель 2, предназначенный для обеспечения избытка заготовок для последующих механизмов линии и перекрытия холостых ходов шибера бункерного устройства, перегружатель

3,предназначенный для перегрузки заготовок с цепного транспортеранакопителя на наклонный накопитель

4,распределитель 5 потока заготовок служащий для распределения заготовок с наклонного накопителя сначала в один, потом в другой ручьи нагревателя, двухручьевой индукционный нагреватель б с циклически толкающим ку-. , лисным механизмом, суммирующий транспортер 7 с длиной и скоростью подачи, обеспечивающими за время движения заготовок от нагревателей к стану поперечно-клиновой прокатки выравнивание температуры заготовки по сечению, устройство 8 автоматического контроля температуры нагретых заготовок с узлом выбраковки, который служит для отбраковки недогретых заготовок Т5 перегрузки годных для прокатки и последующей термообработки заготовок на призму загрузочного устройства; загрузочное устройство

9, стан 10 поперечно-клиновой прокатки,, выгрузочное.устройство 11 и эаксшочное устройство 12.

Примененные в линии бункерное устройство 1, транспортер-накопитель 2, перегружатель 3, наклонный накопитель 4 выполнены известным образом и не требуют своего раскрытия.

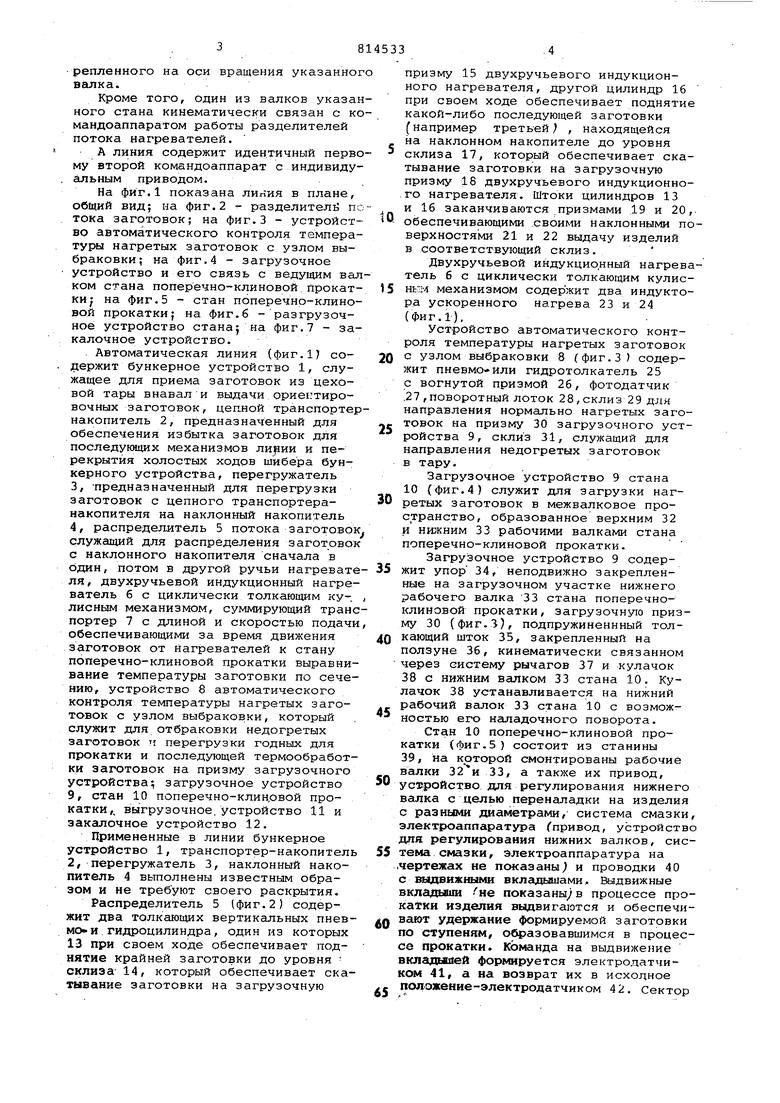

Распределитель 5 (фиг.2) содержит два толкающих вертикальных пневмо-и гидроцилиндра, один из которых 13 при своем ходе обеспечивает под- нятие крайней заготовки до уровня склиза 14, который обеспечивает ска««вание заготовки на загрузочную

призму 15 двухручьевого индукционного нагревателя, другой цилиндр 16 при своем ходе обеспечивает поднятие какой-либо последующей заготовки (например третьей , находящейся на наклонном накопителе до уровня склиза 17, который обеспечивает скатывание заготовки на загрузочную призму 18 двухручьевого индукционного нагревателя. Штоки цилиндров 13 и 16 заканчиваются призмами 19 и 20, обеспечивающими .своими наклонными поверхностями 21 и 22 выдачу изделий в соответствующий склиз.

Двухручьевой индукционный нагреватель 6 с циклически толкающим кулиснкм механизмом содержит два индуктора ускоренного нагрева 23 и 24 {фиг.1).

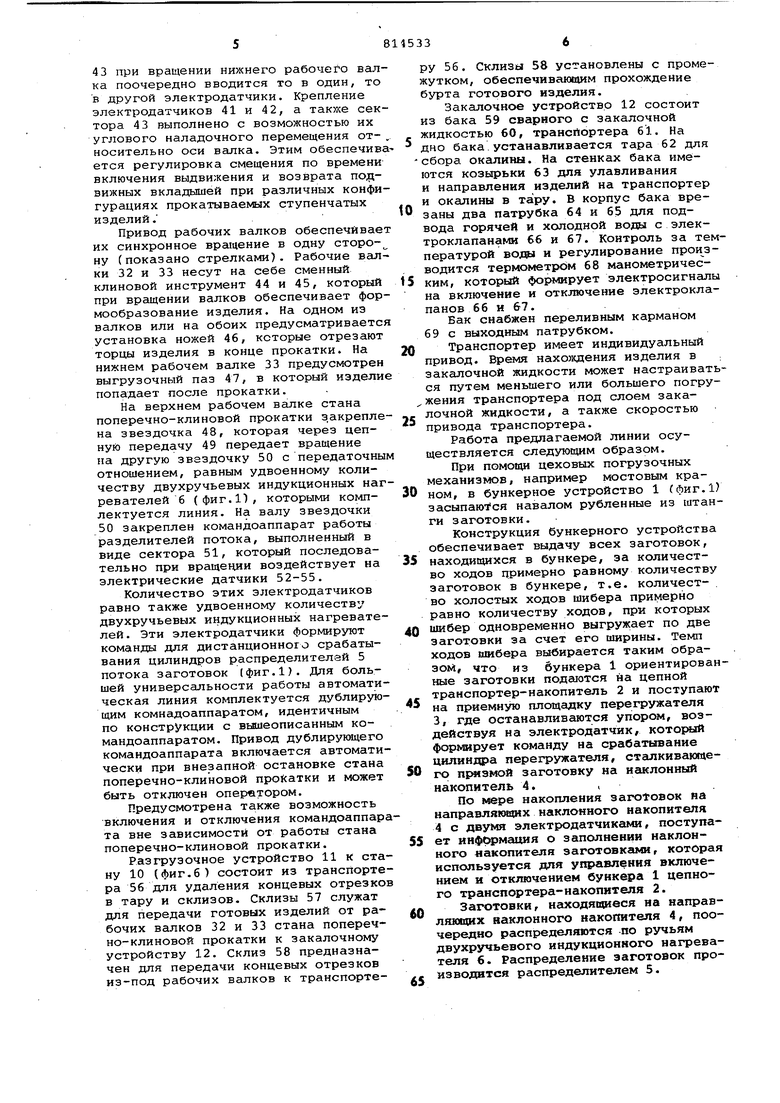

Устройство автоматического контроля температуры нагретых заготовок с узлом выбраковки 8 (фиг.З) содержит пневмо-или гидротолкатель 25 с вогнутой призмой 26, фотодатчик .27 ,поворотнь1й лоток 28, склиз 29 для направления нормально нагретых заготовок на призму 30 загрузочного устройства 9, склиз 31, служащий для направления недогретых заготовок в тару.

Загрузочное устройство 9 стана 10 (фиг.4) служит для загрузки нагретых заготовок в межвалковое пространство, образованное верхним 32 и ншкним 33 рабочими валками стана поперечно-клиновой прокатки.

Загрузочное устройство 9 содержит упор 34, неподвижно закрепленные на загрузочном участке нижнего рабочего валка 33 стана поперечноклиновой прокатки, загр.узочну1о призму 30 (фиг.З-), подпружиненнный толкающий шток 35, закрепленный на ползуне 36, кинематически связанном через систему рычагов 37 и кулачок 38 с нижним валком 33 стана 10. Кулачок 38 устанавливается на нижний рабочий валок 33 стана 10 с возможностью его нгьпадочного поворота.

Стан 10 поперечно-клиновой прокатки (фиг.5) состоит из станины 39, на которой смонтированы рабочие валки З2и 33, а также их привод, ус1 ройство для регулирования нижнего валка с целью переналадки на изделия с разными диаметрами, система смазки электроаппаратура fпривод, устройств для регулирования нижних валков, система смазки, электроаппаратура на .чертежах не показаны и проводки 40 с выдвижными вклси{ышами.. Выдвижные вкладашш не показаны в процессе прокатки изделия выдвигаются и обеспечивают удержаиие формируемой заготовки по ступеням, образовавшимся в процессе прокатки. Команда на выдвижение вкладышей формируется электродатчиком 41, а на возврат их в исходное положение-электродатчиком 42. Сектор

43 при вращении нижнего рабочего валка поочередно вводится то в один, то в другой электродатчики. Крепление электродатчиков 41 и 42, а также сектора 43 выполнено с возможностью их углового наладочного перемещения относительно оси валка. Этим обеспечив ется регулировка смещения по времени включения выдвижения и возврата по;цвижных вкладышей при различных конфигурациях прокатываемых ступенчатых изделий.

Привод рабочих валков обеспечивае их синхронное вращение в одну сторону (показано стрелками). Рабочие валки 32 и 33 несут на себе сменный клиновой инструмент 44 и 45, который при врсццении валков обеспечивает формообразование изделия. На одном из валков или на обоих предусматриваетс установка ножей 46, которые отрезают торцы изделия в конце прокатки. На нижнем рабочем валке 33 предусмотрен выгрузочный паз 47, в который издели попадает после прокатки.

На верхнем рабочем валке стана поперечно-клиновой прокатки з.акреплена звездочка 48, которая через цепнуй передачу 49 передает вращение на другую звзздочку 50 с передаточны отношением, равным удвоенному количеству двухручьевых индукционных нагревателей 6 (фиг. 11, которыми комплектуется линия. На валу звездочки 50 закреплен командоаппарат работы разделителей потока, выполненный в виде сектора 51, который последовательно при вращении воздействует на электрические датчики 52-55.

Количество этих электродатчиков равно также удвоенному количеству двухручьевых индукционных нагревателей. Эти электродатчики формируют команды для дистанционного срабатывания цилиндров распределителей 5 потока заготовок (фиг.1). Для большей универсальности работы автоматическая линия комплектуется дублирующим комнадоаппаратом, идентичным по конструкции с вышеописанным командоаппаратом. Привод дублирукицего командоаппарата включается автоматически при внезапной остановке стана поперечно-клиновой проЛатки и может быть отключен оператором.

Предусмотрена также возможность включения и отключения командоаппарата вне зависимости от работы стана поперечно-клиновой прокатки.

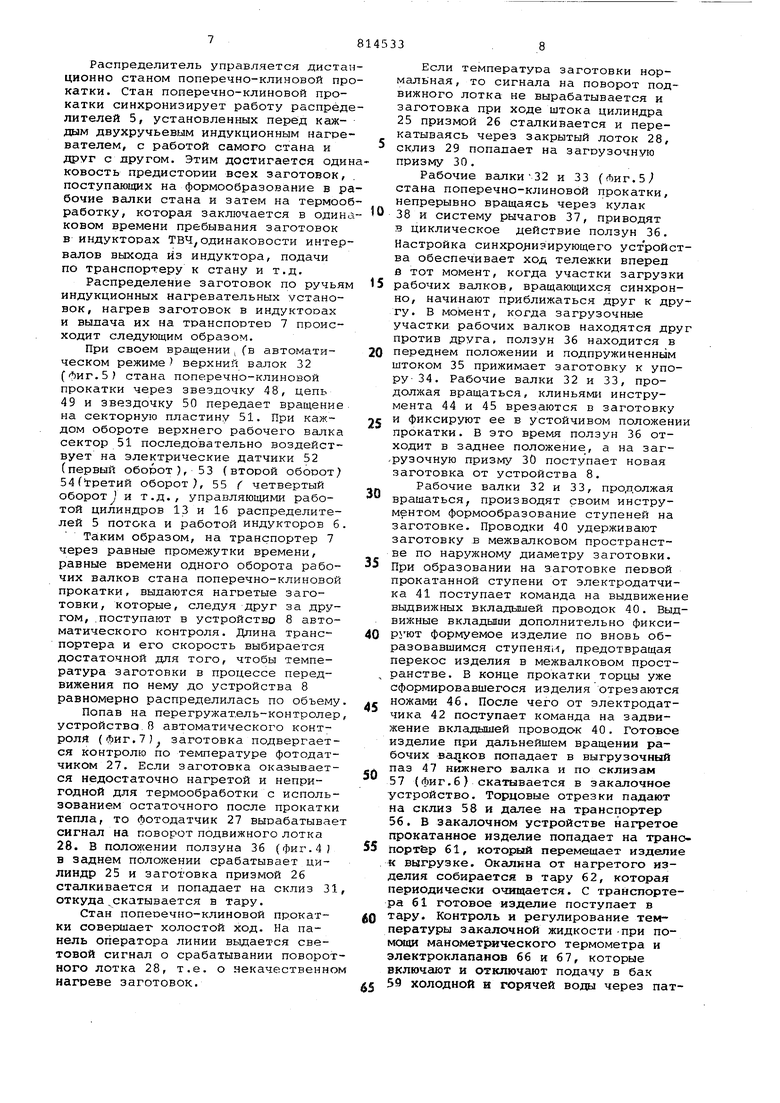

Разгрузочное устройство 11 к стану 10 (фиг.б) состоит из транспортера 56 для удаления концевых отрезков в тару и склизов. Склизы 57 служат для передачи готовых изделий от рабочих валков 32 и 33 стана поперечно-клиновой прокатки к закалочному устройству 12. Склиз 58 предназначен для передачи концевых отрезков из-под рабочих валков к транспортеру 56. Склизы 58 установлены с промежутком, обеспечивающим прохождение бурта готового изделия.

Закалочное устройство 12 состоит из бака 59 сварного с закалочной жидкостью 60, траисйортера 61. На дно бака,устаиавливается тара 62 для сбора окалины. На стенках бака имеются козырьки 63 для улавливания и направления изделий на транспортер и окалины в Taipy. В корпус бака вре0заны два патрубка 64 и 65 для подвода горячей и холодной воды с электроклапанами 66 и 67. Контроль за температурой вода и регулирование производится термометром 68 манометричесsким, который формирует электросигналы на включение и отключение электроклапанов 66 и 67.

Бак снабжен переливным карманом 69 с выходным патрубком.

Транспортер имеет индивидуальный

0 привод. Время нахозкдения изделия в . закалочной жидкости может настраиваться путем меньшего или большего погру,жения транспортера под слоем закалочной жидкости, а также скоростью

5 привода транспортера.

Работа предлагаемой линии осуществляется следующим образом.

При помощи цеховых погрузочных механизмов, например мостовым кра0ном, в бункерное устройство 1 (фиг.1) засыпаются навалом рубленные из штанги заготовки.

Конструкция бункерного устройства обеспечивает выдачу всех заготовок,

5 находищихся в бункере, за количество ходов примерно равному количеству заготовок в бункере, т.е. количество холостых ходов шибера примерно равно количеству ходов, при которых шибер одновременно выгружает по две

0 заготовки за счет его ширины. Темп ходов шибера выбирается таким образом, что из бункера 1 ориентированные заготовки подаются на цепной транспортер-накопитель 2 и поступают

5 на приемную площадку перегружателя 3, где останавливаются упором, воздействуя на электродатчик, который формирует команду на срабатывание цилиндра перегружателя, сталкивающе0го призмой заготовку на наклонный накопитель 4. ,

По пюре накопления sarctoBOK на направляющих наклонного накопителя 4 с двумя электродатчиками, поступа5ет информация о заполнении наклонного «акопителя заготовками, которая используется для управления включением и отключением бункера 1 цепного транспортера-накопителя 2.

Заготовки, находящиеся на направОляющих наклонного накопителя 4, поочередно распределяются -по ручьям двухручьевого индукционного нагревателя 6. Распределение заготовок производится распределителем 5.

5 Распределитель управляется диста ционно станом поперечно-клиновой пр катки. Стан поперечно-клиновой прокатки синхронизирует работу распред лителей 5, установленных перед каждым двухручьевым индукционным нагре вателем, с работой самого стана и друг с другом. Этим достигается оди ковость предистории всех заготовок, поступающих на формообразование в р бочие валки стана и затем на термоо работку, которая заключается в один ковом времени пребывания заготовок в индукторах ТВЧ одинаковости интер валов выхода из индуктора, подачи по транспортеру к стану и т.д. Распределение заготовок по ручья индукционных нагревательных установок, нагрев заготовок в индуктооах и выпача их на транспортер 7 происходит следующим образом. При своем вращении , (в автоматическом режиме верхний валок 32 С фиг.5) стана поперечно-клиновой прокатки через звездочку 48, цепь 49 и звездочку 50 передает вращение на секторную пластину 51. При каждом обороте верхнего рабочего валка сектор 51 последовательно воздействует на электрические датчики 52 (первый оборот), 53 (ВТОРОЙ оборот) 54(гретий оборот), 55 ( четвертый управляющими рабооборот J и т.д той цилиндров 13 и 16 распределителей 5 потока и работой индукторов 6 Таким образом, на транспортер 7 через равные промежутки времени, равные времени одного оборота рабочих валков стана поперечно-клиновой прокатки, выдаются нагретые заготовки, которые, следуя друг за другом, .поступают в устройство 8 автоматического контроля. Длина транспортера и его скорость выбирается достаточной для того, чтобы температура заготовки в процессе передвижения по нему до устройства В равномерно распределилась по объему Попав на перегружатель-контролер устройство.8 автоматического контроля {фиг.7) заготовка подвергается контролю по температуре фотодатчиком 27. Если заготовка оказывается недостаточно нагретой и непригодной для термообработки с использованием остаточного после прокатки тепла, то фотодатчик 27 вырабатывае сигнал на поворот подвижного лотка 28. В положении ползуна 36 (фиг.4) в заднем положении срабатывает цилиндр 25 и заготовка призмой 26 сталкивается и попадает на склиз 31 откуда .скатывается в тару. Стан поперечно-клиновой прокатки совершает холостой ход. На панель оператора линии вьщается световой сигнал о срабатывании поворот ного лотка 28, т.е. о некачественно нагоеве заготовок. Если температура заготовки нормальная, то сигнала на поворот подвижного лотка не вырабатывается и заготовка при ходе штока цилиндра 25 призмой 26 сталкивается и перекатываясь через закрытый лоток 28, склиз 29 попадает на загрузочную призму 30. Рабочие валки32 и 33 (гГ)иг.5/ стана поперечно-клиновой прокатки, непрерывно вращаясь через кулак 38 и систему рычагов 37, приводят в циклическое действие ползун 36. Настройка синхро 1иэирующего устройства обеспечивает ход тележки вперед и тот момент, когда участки загрузки рабочих валков, вращающихся синхронно, начинают приближаться друг к другу. В момент, когда загрузочные участки рабочих валков находятся друг против друга, ползун 36 находится в переднем положении и подпружиненным штоком 35 прижимает заготовку к упору- 34. Рабочие валки 32 и 33, продолжая вращаться, клиньями инструмента 44 и 45 врезаются в заготовку и фиксируют ее в устойчивом положении прокатки. В это время ползун 36 отходит в заднее положение, а на загрузочную призму 30 поступает новая заготовка от устройства 8. Рабочие валки 32 и 33, продолжая вращаться, производят своим инструментом формообразование ступеней на заготовке. Проводки 40 удерживают заготовку в межвалковом пространстве по наружному диаметру заготовки. При образовании на заготовке первой прокатанной ступени от электродатчика 41 поступает команда на выдвижение выдвижных вкладышей проводок 40. Выдвижные вкладыши дополнительно фиксируют формуемое изделие по вновь образовавшимся ступеням, предотвращая перекос изделия в межвалковом пространстве. В конце прокатки торцы уже сформировавшегося изделия отрезаются ножами 46. После чего от электродатчика 42 поступает команда на задвижение вкладышей проводо-к 40. Готовое изделие при дальнейшем вращении рабочих sajiKOB попадает в выгрузочный паз 47 нижнего валка и по склизам 57 (фиг.6) скатывается в закалочное устройство. Торцовые отрезки падают на склиз 58 и далее на транспортер 56. В закалочном устройстве нагретое прокатанное изделие попадает на транспортёр 61, который перемещает изделие к выгрузке. Окалкна от нагретого изделия собирается в тару 62, которая периодически очищается. С транспортера 61 готовое изделие поступает в тару. Контроль и регулирование температуры закалочной жидкости-при помощи манометрического термометра и электроклапанов 66 и 67, которые включают и отключают подачу в бак 59 холодной и горячей воды через патрубки 64 и 65 в совокупности с работой устройства 8, контролирующего температуру перед прокаткой, обеспечивает высокое качество термообработ ки. Переливной карман 69 с выходным патрубком обеспечивает сменность закалочной жидкости. Формула изобретения 1, Автоматическая линия для изготовления изделия переменного сечения содержащая установленные по ходу тех нологического процесса и связанные. между собой кинематически и транспортно-загрузочными устройствами наг ревательное устройство и стан пoпepe но-клиновой прокатки с ножами для от резки концевых отходов, установленны на валках стана поперечно-клиновой прокатки, отличающаяся тем, что, с целью повышения производительности и снижения энергоемкости при законченности цикла обработки, включающей термообработку изделия с прокатного нагрева, линия снабжена дополнительными нагревательными устройствами, каждое из которых выполне но в виде двухручьевого индукционног нагревателя, снабженного на входе разделителем потока, а на выходе объединенных одним общим суммирующим транспортером, устройством автоматического контроля температуры нагреты заготовок с узлом выбраковки, установле нным перед загрузочным устройст вом стана поперечно-клиновой прокатки, и закалочным устройством,уста новленным по ходу технологического процесса после стана поперечно-клиновой прокатки, выполненным в виде бака со средой термообработки и снабженным средствами загрузки-выгрузки изделий из бака и автоматического контроля регулирования температуры среды термообработки, причем один из валков стана поперечно-клиновой прокатки снабжен на загрузочном участке упором, а загрузочное устройство к стану поперечно-клиновой прокатки выполнено в виде подпружиненного толкателя, кинематически связанного с одним из валков стана посредстве cиcтe вJ рычагов и ведущего кулачка, закрепленного на оси вращения указанного валка. 2.Линия ПОП.1, отличающаяся тем, что, с целью повышения надежности синхронизации работы нагревателей со станом поперечноклиновой прокатки, один из валков указанного стана кинематически связан с командоаппаратом работы разделителей потока нагревателей. 3.Линия по П.1, отличающаяся тем, что, с целью обеспечения отладки нагрева двухручьевых индукционных нагревателей при отключенном стане поперечно-клиновой прокатки, линия содержит идентичный первому второй командоаппарат с индивидуальным приводом. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 656720, кл. В 21 Н 1/18, 1977.

17

/4

f3

t6

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Автоматическая линия для изготовления изделий поперечно-клиновой прокаткой | 1979 |

|

SU1039626A1 |

| Автоматическая линия для безоблойной штамповки поковок длинномерных изделий | 1986 |

|

SU1402402A1 |

| Линия для изготовления соединительных элементов с внутренней винтовой канавкой | 1991 |

|

SU1792777A1 |

| Способ производства заготовокиздЕлий ТипА гильз дизЕль-MOTOPOB | 1979 |

|

SU837519A2 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| Валок для получения буртов на заготовках, имеющих форму тел вращения | 1978 |

|

SU780938A1 |

| Автоматическая линия изготовления опорных роликов тракторов | 1984 |

|

SU1252131A1 |

| Стан для прокатки изделий типа тел вращения | 1978 |

|

SU770634A1 |

| Автоматическая линия для безоблойной штамповки длинномерных изделий | 1980 |

|

SU929291A1 |

W

фмг. 3

б

Фче.5

Фиг. 7

Авторы

Даты

1981-03-23—Публикация

1979-06-14—Подача