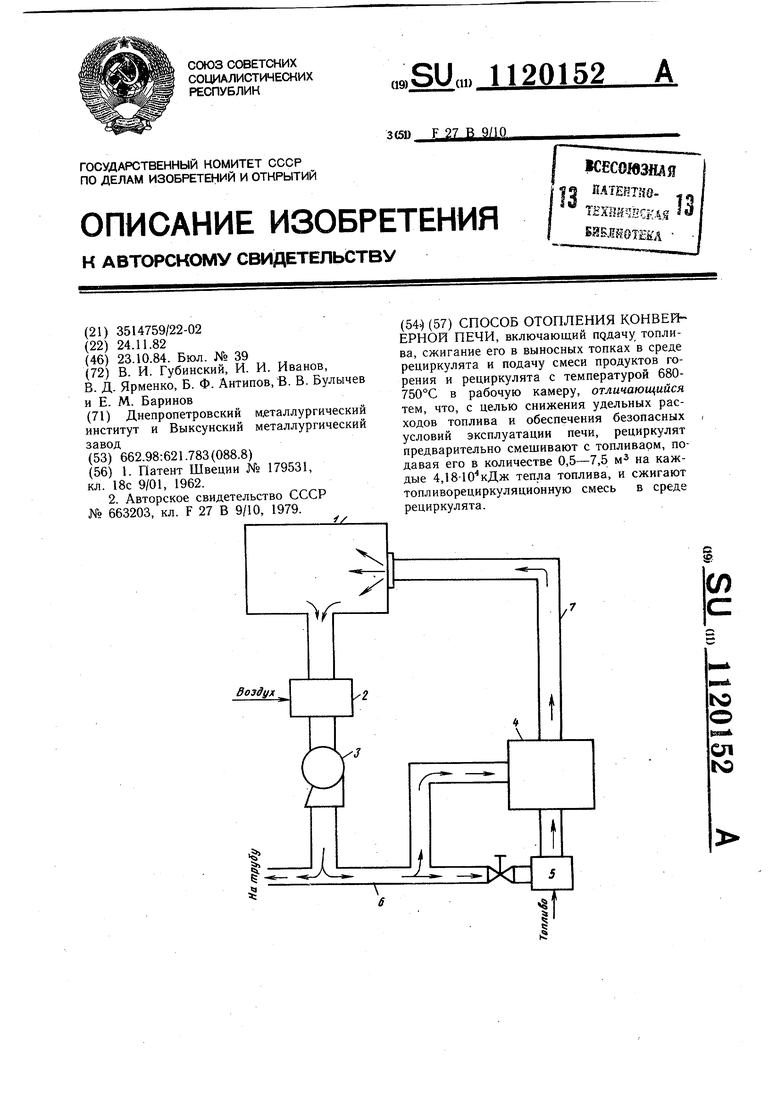

Изобретение относится к металлургии и может быть использовано для отопления рециркуляционных печей для нагрева и термической обработки металла. Известен способ отопления термической печи, включающий подачу топлива и воздуха в горелку, сжигание их в топке в смеси рециркулята, разбавление продуктов сгорания в камере смешения рециркулятом до технологической температуры и ввод смеси в рабочее пространство печи 1. Однако для организации этого способа отопления необходимы значительные энергозатраты. Это связано с установкой вентилятора высокого давления для подачи воздуха на горение и использованием мощного дымососа для удаления дымовых газов. Потоки дымовых газов и воздуха пересекаются, вследствие чего каждая из трасс обладает повышенным сопротивлением, на преодоление которого затрачивается значительная часть энергии тягодутьевых устройств. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ отопления конвейерной печи, включающий подачу топлива в горелки, сжигание его в выносных топках в среде рециркулята и подачу смеси продуктов горения и рециркулята с температурой 680-750°С в рабочую камеру 2. Однако использование при известном способе обедненного окислителем рециркулята для сжигания топлива приводит к увеличению длины факела. При этом появляется опасность неполного сгорания топлива в токе и системе подводящих к печи каналов и догорания топлива в рабочем пространстве зон. Так как по требованиям технологии для обеспечения качественного нагрева металла требуется введение в рабочий объем смеси продуктов горения и рециркулята с температурой 680-750°С, необходимо обеспечить условие полного сжигания топлива вне рабочего объема печи. Догорание топлива в рабочем объеме печи ведет к повыщению градиента температуры в нем и ухудшению качества нагрева и термообработки металла. Кроме того, наличие продуктов гореНИН топлива в рабочем пространстве, температура в котором ниже температуры воспламенения топлива (600-650°С), может привести к образованию в печи взрывоопасных смесей. Цель изобретения - снижение удельных расходов топлива и обеспечение безопасных условий эксплуатации печи. Поставленная цель достигается тем, что согласно способу отопления конвейерной печи, включающему подачу топлива, ежигание его в выносных топках в среде рециркулята и подачу смеси продуктов горения и рециркулята с температурой 680-750°С в рабочую камеру, рециркулят предварительно смешивают с топливом, подавая его в количестве 0,5-7,5 м на каждые 4,18Ю кЖд тепла топлива, и сжигают топливорециркуляционную смесь в среде рециркулята. Положительный эффект в этом случае достигается за счет сокращения длины факела, что вызвано уменьшением длины пути захвата топливом стехиометрического количества рециркулята за счет предварительного перемешивания топлива с рециркулятом и длины пути перемешивания за счет увеличения количества движения, вносимого топливорециркуляционной смесью. На чертеже представлена схема печи для реализации :редлагаемого способа. Рециркуляционная конвейерная печь для термической обработки цельнокатаных железнодорожных колес содержит рабочую камеру 1, камеру 2 смешивания отбираемых из печи продуктов сгорания с воздухом, эксгаустер (дымосос) 3, топку 4, камеру 5 смешивания рециркулянта с топливом. Рабочая камера 1, камера 2 смешивания и дымосос 3 соединены последовательно участком дымоотводящего тракта. Выход дымососа 3 подключен с помощью коллекторного канала 6 к топке 4 и камере 5 смешивания. Топка 4 соединена с рабочей камерой I подводящим каналом 7. Отработавшие продукты сгорания из рабочей камеры 1 за счет разрежения, создаваемого дымососом 3, поступают в камеру 2 смешивания, где происходит охлаждение их до рабочей температуры дымососа (380420°С). Часть этой дымовоздушной смеси с выхода дымососа 3 подается на рециркуляцию и поступает через коллекторный канал 6Б топку 4 и камеру 5 смешивания. Подготовленная смесь топлива, и рециркулята из камеры 5 смешивания.поступает в топку 4, где происходит ее сжигание в среде поступающего непосредственно в топку 4 рециркулята. Смесь продуктов горения и рециркулята с температурой 680-750°С подается из топки 4 по подводящему каналу 7к рабочей камере 1. Подача рециркулята на предварительное смешивание с топливом в диапазоне 0,5-7,5 м на 4.18-10 кДж тепла топлива обеспечивает одновременно сокращение длины факела и предотвращение распространения процесса горения за пределы топочного пространства, при смешивании топлива с рециркулятом в количествах, меньших 0,5 м на 4.18-10 кДж тепла топлива, сокращение длины факела не достигается, а при подаче более 7,5 м рециркулята на 4.18-10 кДж тепла топлива происходит проскок пламени в камеру смешивания. Пример. На одной из зон конвейерной печи для изотермической выдержки колес

после прокатки производительностью 15,1 т/ч для осуществления предложенного способа часть рециркулята в количестве 7 м на 4,18-10 кДж тепла топлива (1190 ) подают на смешение с тойливом в камеру, установленную перед горелкой, с последующим сжиганием смеси в топке. Расход природного газа на зону 200 , что соответствует тепловой мощности 710,610 кДж/ч. По сравнению с известным способом значительно уменьшаются длина зоны горения топливорециркуляционной смеси и максимальный перепад в объеме рабочей камеры печи, обеспечивается устойчивое горение смеси.

При подаче 7,5 м рециркулята на 4,18-10тепла топлива (1435 ) при тепловой мощности печи 800-10кДж/ч, расходе топлива 225 м/ч и температуре рециркулята длина зоны горения 13,1 м, перепад температур в рабочей камере так же, как и при подаче 7 , 10°С. При этом проскос пламени в камеру смешения отсутствует, однако, при колебаниях давления газа наблюдается втягивание факела в горелку.

При подаче на той же зоне печи рециркулята в количестве 0,5 м на каждые 4,18-10 кДж тепла топлива (7.5 ) длина зоны горения 16,3 м, а максимальный перепад температур в объеме рабочей камеры 25°С при устойчивом горении смеси.

Использование предложенного способа позволяет уменьшить длину зоны горения топлива в 1,3-1,4 раза и снизить перепад температур в рабочем объеме в 2-3 раза. Это обеспечивает улучшение качества нагрева металла в печи, позволяет уменьшить размеры системы подводящих каналов и топки, что, кроме снижения расхода огнеупоров при ремонте печи, уменьшает тепловые потери по подводящему тракту. Уменьшение тепловой инерции системы подводящих каналов и топки позволяет повысить точность управления температурой печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отопления конвейерной печи | 1985 |

|

SU1298499A2 |

| СПОСОБ СЖИГАНИЯ ПРИРОДНОГО ГАЗА В ВЫСОКОТЕМПЕРАТУРНОЙ ПРОМЫШЛЕННОЙ ПЕЧИ | 1996 |

|

RU2099661C1 |

| Рециркуляционная печь | 1982 |

|

SU1093883A1 |

| Устройство для управления тепловой работой рециркуляционной проходной печи | 1980 |

|

SU931768A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА В ПРОТИВОТОЧНЫХ ТРУБЧАТЫХ ВРАЩАЮЩИХСЯ ПЕЧАХ | 1992 |

|

RU2034197C1 |

| СПОСОБ СЖИГАНИЯ ОТХОДОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2266468C1 |

| Способ отопления конвейерной печи | 1978 |

|

SU663203A1 |

| Устройство для переработки нефтяных отходов | 2016 |

|

RU2627784C1 |

| Способ отопления шахтных агрегатов | 2017 |

|

RU2636596C1 |

СПОСОБ ОТОПЛЕНИЯ КОНВЕЙЕРНОЙ ПЕЧИ, включающий пддачу топлива, сжигание его в выносных топках в среде рециркулята и подачу смеси продуктов горения и рециркулята с температурой 680750°С в рабочую камеру, отличающийся тем, что, с целью снижения удельных расходов топлива и обеспечения безопасных условий эксплуатации печи, рециркулят предварительно смешивают с топливарм, подавая его в количестве 0,5-7,5 м на каждые 4,18-10кДж тепла топлива, и сжигают топливорециркуляционную смесь в среде рециркулята.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РОТАЦИОННЫЙ ОЧИСТИТЕЛЬ ГОЛОВОК СВЕКЛЫ ОТ ОСТАТКОВ БОТВЫ | 0 |

|

SU179531A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ отопления конвейерной печи | 1978 |

|

SU663203A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-23—Публикация

1982-11-24—Подача