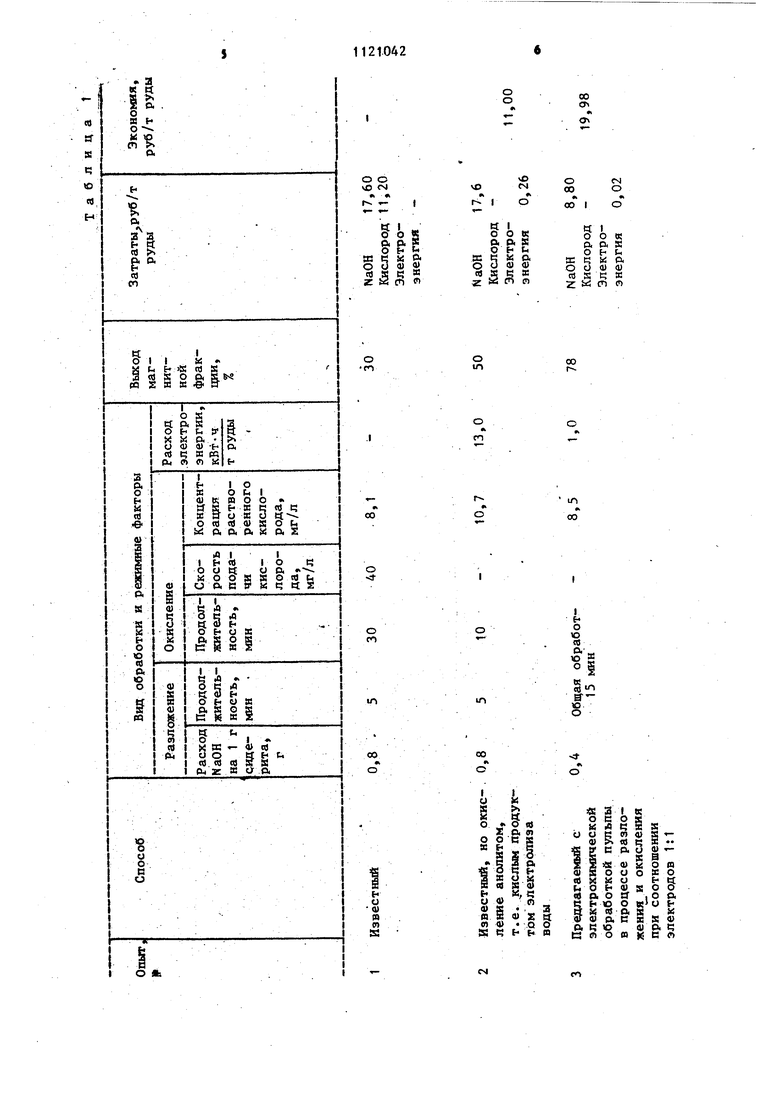

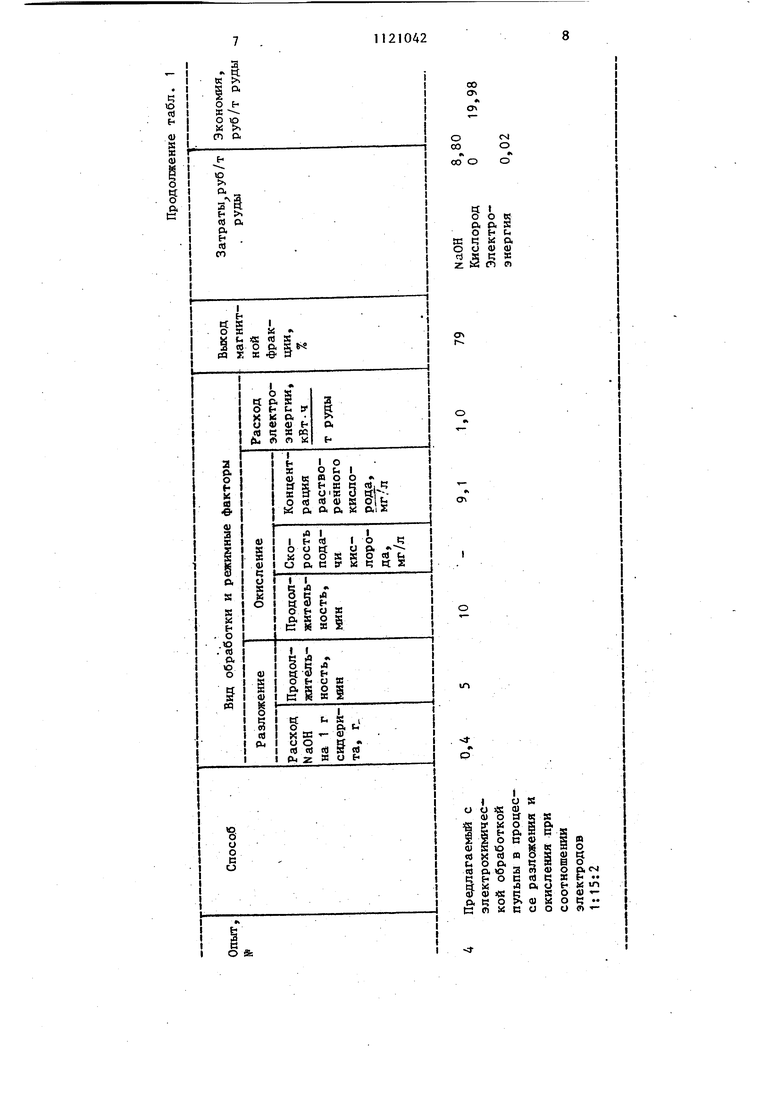

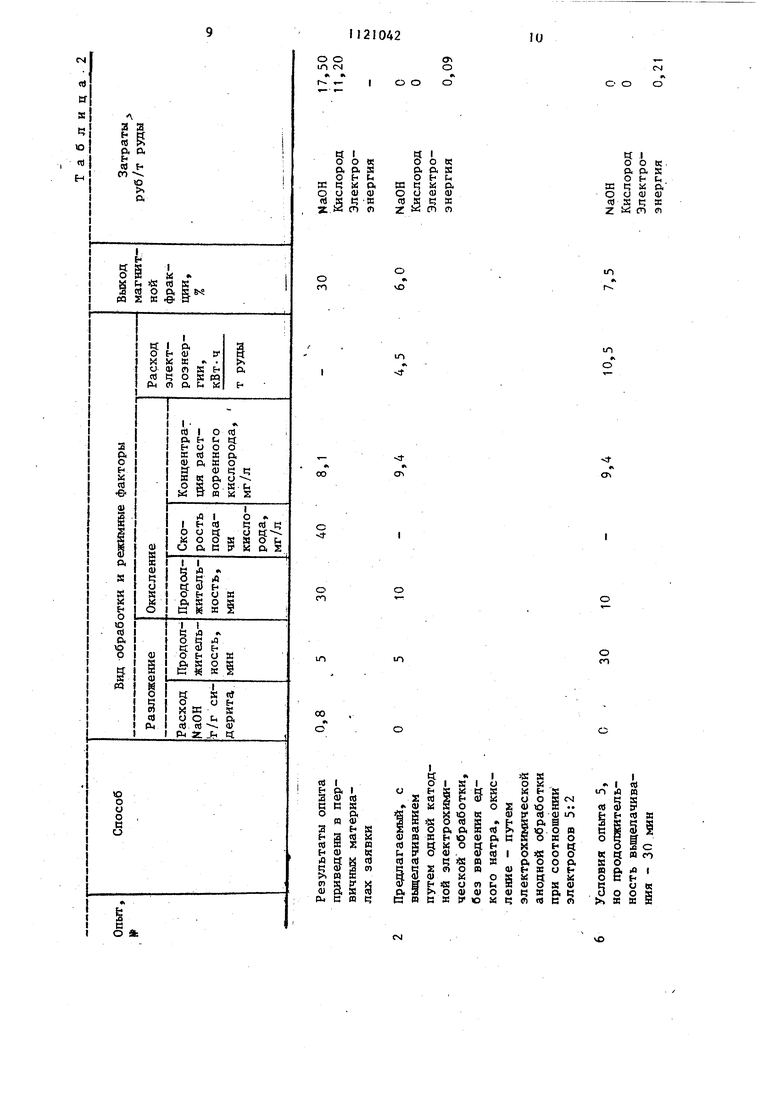

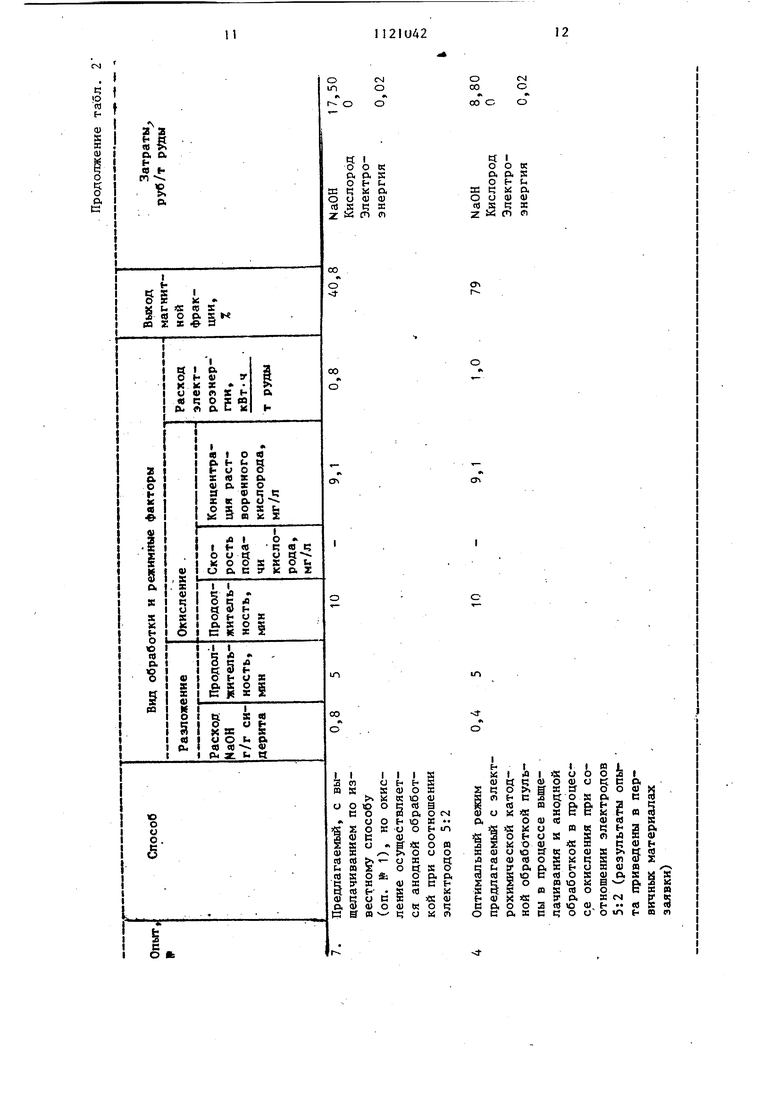

Изобретение относится к ооогащению полезных ископаемых, в частности железных руд, и может быть использовано в гидрометаллургических процессах. Известен способ магнитного обогащения слабомагнитных руд с вьщелением в магнитную фракцию пирита, включающий предварительное электроокисление рудной пульпы для повьпиения магинтной восприимчивости пирита 3 Способ обеспечивает хорошие технологические показатели при обогащении бурых углей. Однако при обогащении слабомагнитньк железных руд, как например, сидеритовых, которые перед окислением необходимо подвергать вьпделачиванию, способ не обеспечивает необходимых технологических показателей. Наиболее близким к изобретению по техническое сущности и.достигаемому зффекту является способ магнитного обогащения слабомагнитных руд, включаю11р1Й предварительное перемеши(вание исходного сырья с гидроокисью натрия, окислительную обработку и вьщеление магнитной фракции..Сущность данного способа заключается в том, что перед магнитным обогащением сидеритовые руды подвергают выщелачиванию в растворе едкого натрия, а затем окислению образовавшегося гидроксида железа до соединения oL , сЛи yFejO, и fByOif, которые обладают высокой магнитной восприимчивостью Г Недостатком этого способа являются невысокие технологические показатели - выход магнитной фракции, обусловленные неэффективностью подготовительных процессов выщелачивания и окисления, высокий расход едкого натра в процессе вьщелачивания, который составляет 800 кг на 1000 кг сидерита в соответствии с их эквимолярньм соотношением, а также большая продолжительность процесса окисления (4 ч) и необходимость применения дорогостоящих окислителей - кислорода или перекиси водорода, что обуславливает нецелесообразность его прс бшшенной реализации. Целью изобретения является повьште ние выхода магнитной фракции, снижение расхода гидроокиси натрия и сокращение времени обогащения. Поставленная цель достигается тем, что согласно способу магнитного обогащения слабомагнитных руд, включающему предварительное перемешивание исходного сьфья с гидроокисью натрия, окислительную обработку и вьщеление магнитной фракции, одновременно с перемешиванием исходного сырья с гидроокисью натрия дополнительно проводят электрохимическую катодную обработку, а одновременно с окислительной обработкой проводят анодную обработку. Способ осуществляется следующим образом. Руду подвергают разложению в щелочной среде с катодной электрохимической обработкой, затем после переключения полярности электродов проводят окисление электрохимическойанодной обработкой, после декантации жидкой фазы полученньп продукт подвергают мокрому магнитному обогащению на сепараторе. Пример . Навеску руды или минерала (30-50 г) при подвергают разложению в присутствии едкого натра при постоянном перемешивании, введение едкого натра в пульпу приводит к естественному повышению температуры пульца 60-65 С, затем осуществляют окисление образовавшихся в процессе разложения руды соединений и после декантации жидкой фазы полученные продукты подвергают мокрому магнитному обогащению. Декантацию жидкой фазы необходимо осуществлять при регенерации едкого натра с целью многократного его использования в процессе разложения. Для вьщеления магнитной фракции в исследованиях использован магнитный анализатор Т-25 при постоянной напряженности магнитного поля 1000 Э. Разложение и окисление осуществляют при перемешивании в одной и той же ёмкости с вмонтированными в нее электродами из нержавеющей стали с соотношением площадей 5:2, т.е. в аппарате для электрохимической обработки пульцы известной конструкции. При проведении нулевого опыта в соответствии с указанным в прототипе режимом напряжение на электроды не подавалось, а окисление осуществлялось продувкой воздухом при расходе 40 л/ч (см. табл. 1, опыт № 1). В опыте № 2 разложение осуществляют в режиме опыта № 1, т.е. в соответствии с прототипом, а окисление - анолитом, т.е. кислым продуктом электролиза воды, насьш1енного растворенным атомарным кислородом, что позволило увеличить выход магни ной фракции с 30 до 50%, в опыте № напряжение на электроды не подавалось. Для разработки оптимального режи разложения и уменьшения расхода едкого натра исследовано влияние объе ной плотности тока при электрохимической катодной обработке пульцы. При объемной плотности тока 1 А/л и расходе едкого натра, равного 50% от рекомендуемого в прототипе эквимолярного соотношения этого реагент и сидерита 0,8:1, выход магнитной фракции максимален - 70%, Режим эле рохимического окисления в этом случае соответствовал режиму электрохи мической обработки при разложении. Оптимум окисления обеспечивается электрохимической анодной обработко при расходе электроэнергии 0,15 кВтЧ/м. Выход магнитной фрак ции в этом случае 79%. Соотношение площадей эле :тродов, как видно из табл. 1 (оп. f 3 и 4), не оказывает существенного влияния на выход магнитной фракции, однако оптимальным следует признать соотношение площа дей рабочего и вспомогательного электродов 5:2, так как в этом случ меньше расход нержавеющей стали на их изготовление. Таким образом установлено, что осуществление разложения сидерита в присутствии едкого натра при соотно шении его к минералу 0,4:1 одновременно с электрохимической катодной обработкой при-объемной плотности тока 1 А/л в течение 5 мин, затем после изменения полярности электро- дов осуществления электрохимической анодной обработки в течение 10 мин при расходе электроэнергии 0,15 кВт-ч/м обеспечивает увеличение выхода магнитной фракции в пред лагаемом способе до 78-79%, т.е. в 2,6 раза больше, чем в режиме прототипа - 30%: Экспериментально установлено, что увеличение выхода магнитной фракции только при одновременном проведении вьш1елачивания едким натром и катодной электрохимической обработки. Дпя сравнения в табл. 2 приведены опыты с осуществлением вьпцелачивания одним едким натром и только катодной обработкой, Из представленных в табл. 2 данных видно, что при осуществлении выщелачивания путем одной электрохи мической катодной обработки в течение 5-30 мин, но без введения едкого натра (оп. 5,6) выход магнитной фракции всего 6-7%. В случае проведения выщелачивания сидерита по известному способу, т.е. при введении едкого натра в количестве 0,8 кг на 1 г минерала и последующем анодном окислении выход магнитНой фракции повышается до 40% (оп.7). И только обогащение слабомагнитных руд по предлагаемому способу, отличающемуся тем, что разложение руды проводят в присутствии едкого натра одновременно с электрохимической катодной обработкой, затем меняют полярность и осуществляют окисление образовавшихся гидроксидов железа электрохимической анодной обработкой, обеспечивает увеличение выхода магнитной фракции до 79% (оп. 4). При этом, помимо повышения технологических показателей, вдвое сокращается расход едкого натра, уменьшается продолжительность-введения реагентовокислителей и значительно упрощается аппаратурное оформление указанных,, процессов. Таким образом, использование способа позволяет повьюить выход магнитной фракции в 2,6 раза, снизить расход гидроокиси натрия на 50% и сок- . ратитЬ время обогащения до 15-20 мин.

о о

СО CTi

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ПЕРЕРАБОТКЕ СИДЕРИТОВОЙ ЖЕЛЕЗНОЙ РУДЫ (ВАРИАНТЫ) И ПОСЛЕДУЮЩИЙ СПОСОБ ЕЕ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ | 2011 |

|

RU2562016C1 |

| Способ магнитного обогащения слабомагнитных материалов | 1990 |

|

SU1828766A1 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 2021 |

|

RU2759976C1 |

| Реагент для декарбонизации бокситов | 1979 |

|

SU833317A1 |

| СПОСОБ ОБОГАЩЕНИЯ СИДЕРИТОВЫХ РУД | 2005 |

|

RU2283183C1 |

| СПОСОБ ПОДГОТОВКИ СИДЕРИТОВ К ДОМЕННОЙ ПЛАВКЕ | 1993 |

|

RU2041963C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИДЕРИТОВЫХ РУД | 2011 |

|

RU2471564C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНОГО РАСТВОРА РЕАГЕНТОВ ДЛЯ ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ РУД И КОНЦЕНТРАТОВ | 2008 |

|

RU2386706C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИДЕРИТОВЫХ РУД (ВАРИАНТЫ) | 2013 |

|

RU2536618C1 |

| Способ переработки кварц-лейкоксеновых концентратов с получением искусственного пористого рутила, синтетического игольчатого волластонита и прокаленного кварцевого песка | 2021 |

|

RU2779624C1 |

СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ РУД, включающий ;Предварительное перемешивание исходного сырья с гидроокисью натрия, окислительную обработку и вьщеление магнитной фракции, отличаю- . щ и и с я тем, что, с целью повьппения выхода магнитной фракции, снижения расхода гидроокиси натрия и сокращения времени обогащения, одновременно с перемешиванием исходного сьфья с гидроокисью натрия дополнительно проводят электрохимическую катодную обработку, а одновременно с окислительной обработкой проводят анодную обработку.

о

v

о

N

ts

vO

о

00

А

О

г- I

00 I

§

п

О к

оо«

о. р. sa

о,аS

IU

оН1-1

§ к а

g « А а Ф

о

0) ш

R ж

и И m

li§

СП л

о ш

00

Г-1Г|

00

ь о ю «

10

о I «ш

Э

8

-

v

о

§ ё

ц о

о йь

сч

со

51Ot

оь

X--ою

и,

па

ю

.

J|

f-

R) О.

а н пз со

h

rt s о ж

м

м U «: ш ж

I S §§&

о ,

п о о

Ь S в «, с

01 я 3 «

о fe

о о. к P.I

II

ПЗ 10 R tt U О.

OSSOceb

g«

о Ь

«о о о о

о

г

§

СО а

crv

CS)

о 00

о

со о

ct

о ок

а р.S

они

с; а

о 4)ш

я с:X

и (Пm

а г

о Г К Ч tt S

2

«OS

)

(Uоtr te S

«Р g а

.

S ое «s

п о S ю ы

f

о

п)ffl

S о. „ t; ав

о, ЛО 2 О) ио

g-TI

t- О е Л ЧЖ

к tn

XlO о, о

о, о ь а « к

so

О) с; о v 0)

«

ко

(П Ь ц о о о л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки бурых углей к магнитному разделению | 1972 |

|

SU485768A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Krukiewiez R | |||

| et al,Development of a laagnatizing concentration of siderite ores, X International mineral processing congress, London, 1973, p | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-10-30—Публикация

1983-06-09—Подача