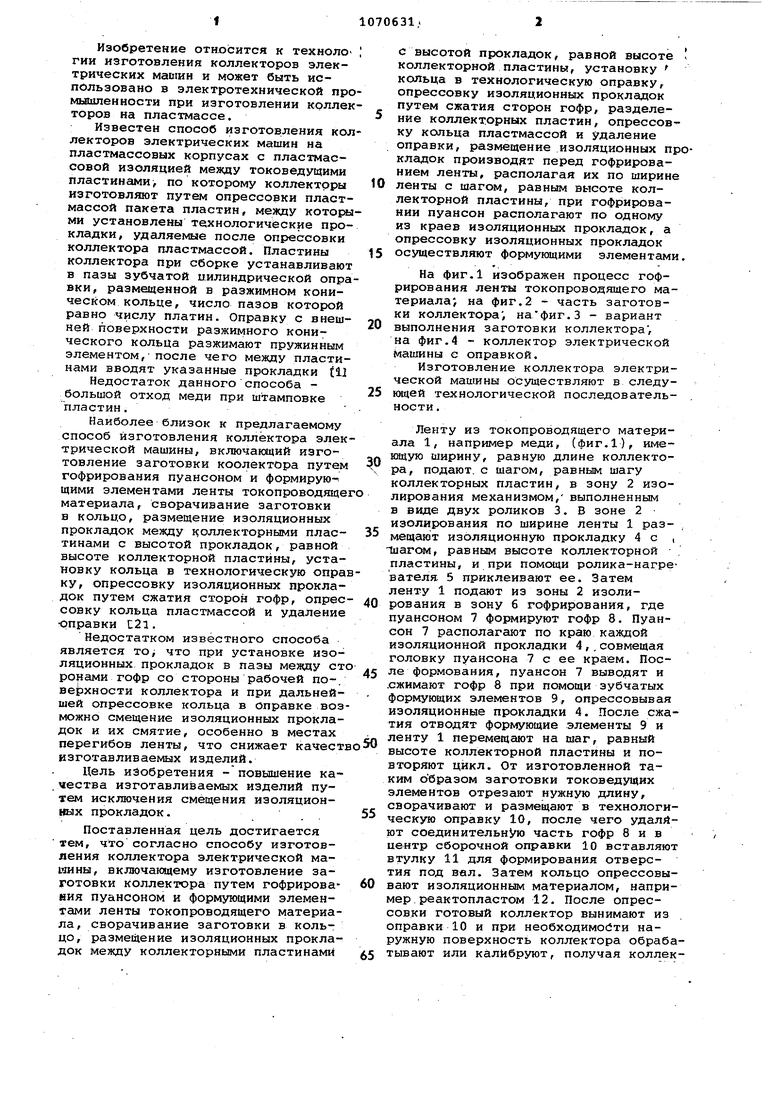

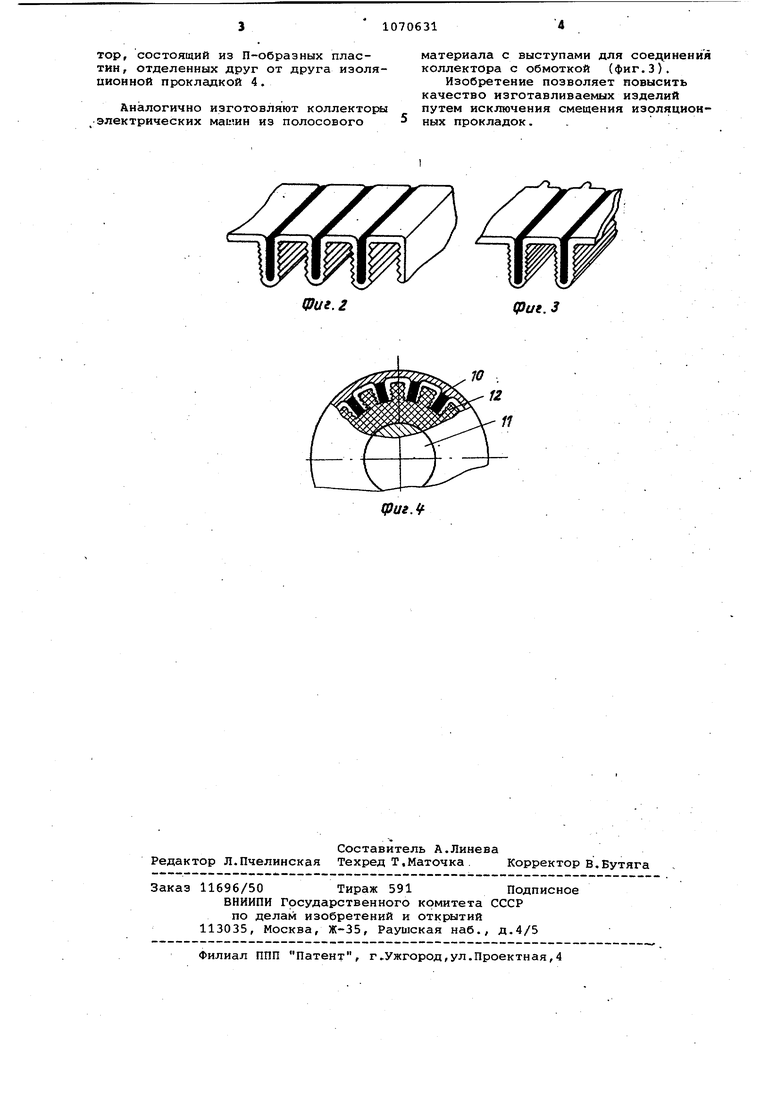

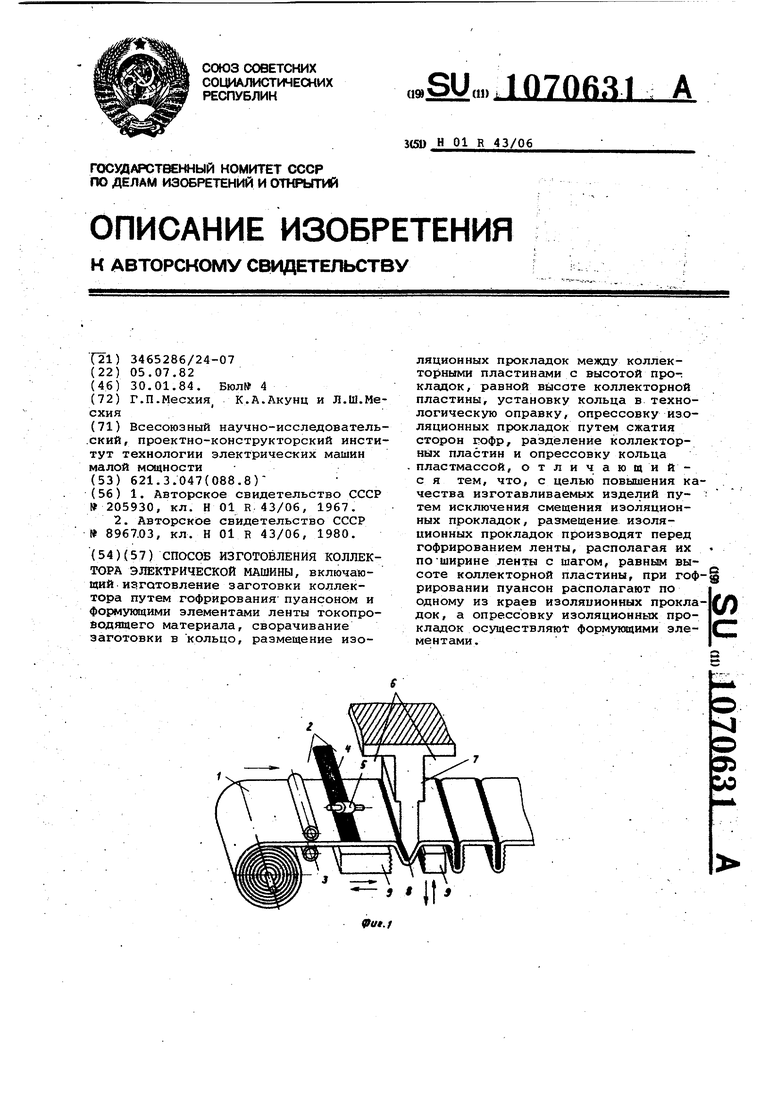

Изобретение относится к техноло гии изготовления коллекторов электрических машин и может быть использовано в электротехнической про мышленности при изготовлении коллек торов на пластмассе. Известен способ изготовления кол лекторов электрических машин на пластмассовых корпусах с пластмассовой изоляцией между токоведущими пластинами; по которому коллекторы изготовляют путем опрессовки пластмассой пакета пластин, между котора ми установлены технологические прокладки, удаляемые после опрессовки коллектора пластмассой. Пластины коллектора при сборке устанавливают в пазы зубчатой цилиндрической опра вки, размещенной в разжимном коническом кольце, число пазов которой равно числу платин. Оправку с внешней поверхности разжимного конического кольца разжимают пружинным элементом, после чего между пластинами вводят указанные прокладки til Недостаток данного способа большой отход меди при штамповке пластин. Наиболее близок к предлагаемому способ изготовления коллектора элек трической машины, включающий изготовление заготовки коолектора путем гофрирования пуансоном и формирующими элементами ленты токопроводяще материала, сворачивание заготовки в кольцо, размещение изоляционных прокладок между коллекторными пластинами с высотой прокладок, равной высоте коллекторной пластины, установку кольца в технологическую опра ку, опрессовку изоляционных прокладок путем сжатия сторон гофр, опрес совку кольца пластмассой и удаление оправки 121, Недостатком известного способа является то что при установке изоляционных прокладок в паэы между ст роками гофр со стороны рабочей по-, ве зхности коллектора и при дальнейшей опрессовке кольца в оправке воз можно смещение изоляционных прокладок и их смятие, особенно в местах перегибов ленты, что снижает качест изготавливаемых изделий. Цель изобретения - повьшение качества изготавливаемых изделий путем исключения смещения изоляционных прокладок. Поставленная цель достигается тем, что согласно способу изготовления коллектора электрической машины, включающему изготовление заготовки коллектора путем гофрирования пуансоном и формующими элементами ленты токопроводящего материала, сворачивание заготовки в кольцо, размещение изоляционных прокладок межцу коллекторными пластинами с высотой прокладок, равной высоте коллекторной пластины, установку кольца в технологическую оправку, опрессовку изоляционных прокладок путем сжатия сторон гофр, разделение коллекторных пластин, опрессовку кольца пластмассой и удаление оправки, размещение изоляционных прокладок производят перед гофрированием ленты, располагая их по ширине ленты с шагом, равным высоте коллекторной пластины, при гофрировании пуансон располагают по одному из краев изоляционных прокладок, а опрессовку изоляционных прокладок осуществляют формующими элементами. На фиг.1 изображен процесс гофрирования ленты токопроводящего материала; на фиг.2 - часть заготовки коллектора, .З - вариант выполнения заготовки коллектора, на фиг.4 - коллектор электрической Машины с оправкой. Изготовление коллектора электрической машины осуществляют в следующей технологической последователь- . ности. Ленту из токопроводящего материала 1, например меди, (фиг.1), имеквдую ширину, равную длине коллектора, подают, с шагом, равным шагу коллекторных пластин, в зону 2 изолирования механизмом, выполненным в виде двух роликов 3. В зоне 2 изолирования по ширине ленты 1 размещают изоляционную прокладку 4с , uarcwi, равным высоте коллекторной . пластины, и при помощи ролика-нагревателя 5 приклеивают ее. Затем ленту 1 подают из зоны 2 изолирования в зону б гофрирования, где пуансоном 7 формируют гофр 8. Пуансон 7 располагают по краю каждой изоляционной прокладки 4,.совмещая головку пуансона 7 с ее краем. После формования, пуансон 7 выводят и .сжимают гофр 8 при помощи зубчатых формующих элементов 9, опрессовывая изоляционные прокладки 4. После сжатия отводят формующие элементы 9 и ленту 1 перемещают на шаг, равный высоте коллекторной пластины и повторяют цикл. От изготовленной таким образом заготовки токоведущих элементов отрезают нужную длину, сворачивают и размещают в технологическую оправку 10, после чего удалйют соединительную часть гофр 8 и в центр сборочной оправки 10 вставляют втулку 11 для формирования отверстия под вал. Затем кольцо опрессовывают изоляционным материалом, например, ре актопластом 12. После опрессовки готовый коллектор вынимают из . оправки 10 и при необходимости наружную поверхность коллектора обрабатывают или калибруют, получая коллектор, состоящий из П-образных пластин, отделенных друг от друга изоляционной прокладкой 4.

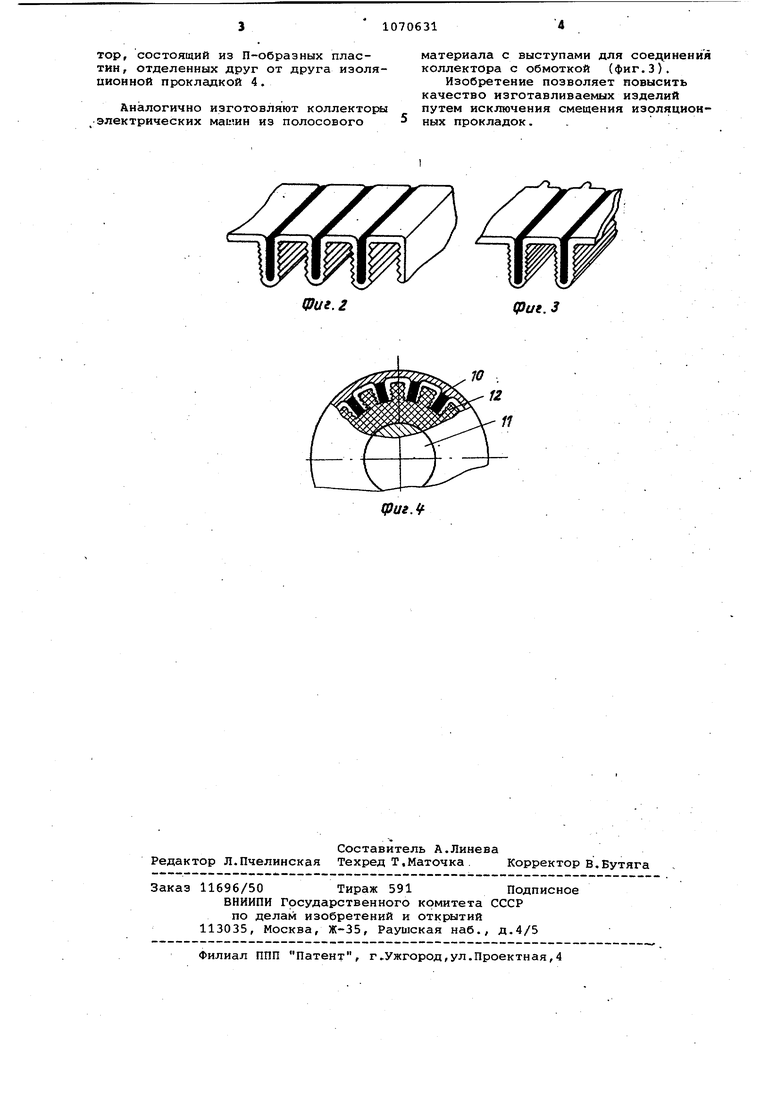

Аналогично изготовляют коллекторы электрических из полосового

материала с выступами для соединения коллектора с обмоткой (фиг.З).

Изобретение позволяет повысить качество изготавливаемых изделий путем исключения смещения изоляционных прокладок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

| Способ изготовления коллекторов электрических машин | 1981 |

|

SU955306A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления коллектора электрической машины | 1981 |

|

SU978252A1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU1030899A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2007800C1 |

| Способ изготовления коллектора | 1988 |

|

SU1640762A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| Устройство для сборки пластин коллектора электрической машины в технологическое кольцо | 1988 |

|

SU1497675A2 |

| Способ изготовления коллектора электрической машины | 1985 |

|

SU1319124A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЖКТРИЧЕСКОЙ МАШИНЫ, включающий изготовление заготовки коллектора путем гофрирования пуансоном и формукяцими элементами ленты токопройодящего материала, сворачивание заготовки в кольцо, размещение изоляционных прокладок между коллекторными пластинами с высотой про-: кладок, равной высоте коллекторной пластины, установку кольца в технологическую оправку, опрессовку изоляционных прокладок путем сжатия сторон гофр, разделение коллекторных пластин и опрессовку кольца пластмассой, отличающийс я тем, что, с целью повышения качества изготавливаемых изделий пу- тем исключения смещения изоляционных прокладок, размещение изоляционных прокладок производят перед гофрированием ленты, располагая их поШирине ленты с шагом, равным высоте коллекторной пластины, при гофрировании пуансон располагают по (О одному из краев изоляционных прокладок, а опрессовку изоляционных проС кладок осуществляю формукадими элементами.

10

12

Ui.tf

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХМАШИН | 0 |

|

SU205930A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Водоразборный кран с автоматическим затвором | 1927 |

|

SU8967A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-30—Публикация

1982-07-05—Подача