(54) СПОСОБ ИЗГаГОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора электрической машины | 1980 |

|

SU1030899A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1070631A1 |

| Способ изготовления коллектора электрической машины | 1981 |

|

SU978252A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2007800C1 |

| Коллектор для электрической машины | 1982 |

|

SU1069038A1 |

| Способ изготовления коллектора | 1988 |

|

SU1640762A1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1098057A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления торцевого коллектора электрической машины | 1977 |

|

SU705578A1 |

1

Изобретение относится к технологии взготовлення электрических машин и может быть использовано в электротехнической промьппленности при изготовлении коллекторов электрических машин.

Известен способ,изготовления коллектора электрической машины, при котором клинообразные пластины из токопроводя- щего материала, например меди и ее сплавов, собирают в цилиндр, изолируют друг от друга электроизоляционным ма териалрмг например миканитом, и закрепляют токопроводящие и изоляционные пластины с помощью изоляционных конусообразных нажимных колец, которые размещают в, углубления в торцовых поверхностях коллекторных и изоляционных пластин 1.

Недостатками известного способа изготовления коллектора являются большой расход дефицитного токопроводяшего материала и большая трудоемкость сборки коллектора, требующая значительного «соличества ручного труда.

Известен также способ изготовления коллектора электрической машины методом ударного вьщавливания из мёдвсых шайб с последующей промежуточной механической обработкой, опрессовкой заго товки пластмассой и окончательной механической обработкой 2.

Этот способ не требует большой за-. траты ручного труда, но приводит к эначительному расходу деффицитного токопроtoводящего материала из-за значительного отхода при изготовлении коллекторов и неполного использования в процессе эксплуатации вследствие того, что часть массивных коллекторных пластин испольISзуется не в качестве токопровода, а в качестве элементов механического крепления коллектора.

Наиболее близким по технической сущности и достигаемому результату явля- ,

20 ется способ изготовления коллектора электрической машины, включающий изготовление заготовки из ленты электропроводящего материала с образованием го4.

сворачивание заготовки в кольцо, опрессовку заготовки пластмассой ,и удаление технологических перемычек ГЗ.

Однако при изготовлении коллектора известным способом для электрических машин высокого напряжения изоляция между коллекторными пластинами, получаемая опрессовкой заготовки пластмассой, имеет недостаточную электрическую прочность.Кроме того, при опрессовке заготовки пластмассой возможносмещение гофр, что снижает качество изготавливаемых изделий, а использовании ленты токопроводящего материала большой толщины увеличиваются расход и отходы токопроводящего материала на нерабочих участках коллектора.

Цель изобретения - повышение качества изготавливаемых изделий и экономия материала.

Поставленная цель достигается тем, что перед опрессовкой заготовки пластмассой между гофрами с наружной стороны устанавливают изоляционные пластины и запрессовывают заготовку в технологическое кольцо, перед удалением технологических перемычек производят механическую обработку сначала одной и торцовых поверхностей заготовки, образуя цилиндрические участки для петушков затем обеих торцовых поверхностей заготовки с образованием углублений, а после удаления технологических перемычек устанавливают фиксирующие элементы располагая их в углублениях, затем вьшрессовывают технологическое кольцо и выполняют петушки.

Кроме того, гофрирование производят с одновременной вытяжкой участков токопроводящей ленты, не являющихся рабочей поверхностью коллектора, перед установкой изоляционные пластины покрывают клеем, а перед гофрированием на поверхностях токопроводящей ленты выполняют рифления в поперечном направлении.

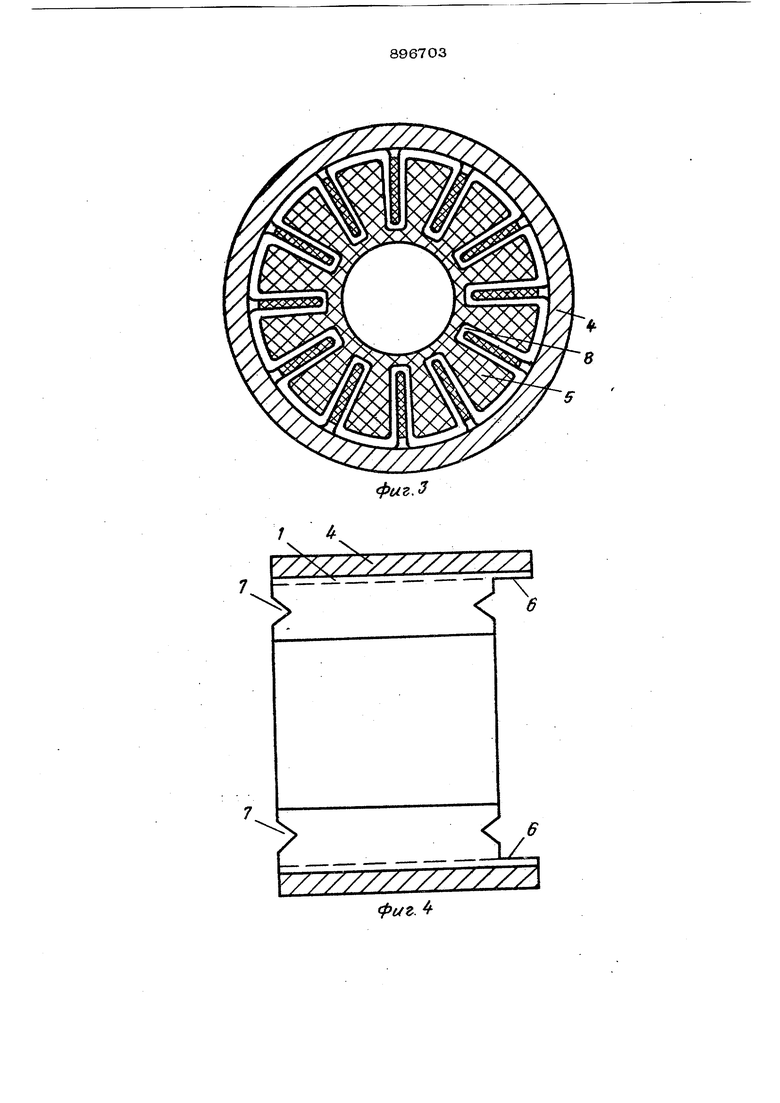

На фиг. 1 изображена гофрированная лента из токопроводящего материала; на фиг. 2 - кольцо коллектора из гофрированной токопроводящей ленты с электроизоляционными пластинами; на фиг. 3 кольцо коллектора после опрессовки его .пластмассой в технологическом кольце, поперечный разрез;, на фиг. 4 - кольцо коллектора после его механической обработки, продольный разрез; на фиг. 5 коллектор, продольный разрез; на фиг. 6 то же, поперечный разрез.

Изготовление коллектора электрической машины производят следующим образом.

Из ленты токопроводящего материала, ширину которой берут равной сумме длин коллектора и петушка, изготавливают заготовку 1 (фиг. I) с образованием гофр 2, полученную заготовку I сворачивают в кольцо и соединяют ее концы. После этого между гофрами 2 с наружной стороны устанавливают изоляционные пластины 3, например миканитовые, и запрессовывают заготовку 1 в стальное технологическое кольцо 4 (фиг. 3). Затем заготовку 1 опрессовывают, заполняя пластмассой пространства 5, и производят механическую обработку сначала одной из торцовых поверхностей заготовки, образуя цилиндрические участки 6 для петушков, затем обеих торцовых поверхностей заготовки с образованием углублений 7. После обработки торцовых поверхностей обрабатывают внутреннюю цилиндрическую поверхность кольца коллектора, удаляя технологические перемычки 8 гофр 2 1ФИГ. З), и устанавливают фиксирующие элементы, располагая их в углублениях 7. В качестве фиксирующих элементов могут быть использованы нажимные конусы с изолированными конусными поверхностями, либо фиксирование- токопроводящих и изоляционных элементов коллектора может быть также осуществлено опрессовкой коллектора пластмассой (фиг. 5 и 6).

После установки фиксирующих элементов коллектор выпрессовывают из технологического кольца 4, отгибают цилиндрические участки 6, предназначенные для формирования петушков и делают в них прорези для размещения концов секций обмотки якоря (фиг. б). Окончательную механическую обработку наружной цилиндрической поверхности коллектора производят после укрепления его на валу якоря.

Гофрирование токопроводящей ленты для изготовления коллекторов можно производить двумя способами. В тех случаях, когда коллектор не рассчитан на механическую обработку его наружной цилиндрической поверхности в процессе эксплуатации и толщина токопроводясщей ленты незначительна, при гофрировании все элементы гофр (фиг. 1) выполняют одинаковыми по толщине (их толщина равна толщине ленты).. В тех случаях, когда коллектор рассчитан на механическую обработку его наружной цилиндрической поверхности в процессе эксплуатации и толщина токопроводящей ленты значитель на, с целью экономии токопроводящего материала гофрирование .ленты производя с одновременной вытяжкой участков токо ;проводящей ленты, не являющихся рабочей поверхностью коллектора. Фикс1фование токопроводящих и изоляционных элементов коллектора может щэоизводиться следующим образом. После образования гофр и сворачиван заготовки I в кольцо 4 между гофрами устанавливают изоляционные пластины 3 которые предварительно покрывают клеем запрессовывают в технологическое кольцо 4. Затем заготовку 1 коллектора закрепляют на штыревой оправке, число щтырей которой соответствует числу кол лекторных пластин, а их профиль - профилю пазов, открытых с внутренней стороны заготовки .коллектора, и производят механическую обработку, при которой . вначале обрабатывают одну из торцовых поверхностей заготовки, образуя цилиндрические участки 6 для петушков, а затем обрабатывают внутреннюю цилиндрическую поверхность кольца коллектора, удаляя технологические перемычки 8 гофр 2. После механической обработки кольцо заготовки коллектора снимают с оправки и спрессовывают пластмассой, затем выпрессовывают его из технологического кольца 4, отгибают цилиндрические участки 6 токопроводяшей ленты, предназначенные для образования петущков, выполняют в них прорези для крепления концов секций обмотки якоря. Выполнение коллектора предлагаемым способом обеспечивает надежное крепление токоведущих и изоляционных элементов коллектора без выполнения углублений в торцовых частях коллектора. Прочность крепления токопроводящих и изоляционных элементов коллектора повышается за счет выполнения на обеих поверхностях токопроводящей ленты перед гофрированием рифления в поперечном направлении. В данном случае покры тие изоляционных пластин клеем перед укладкой не обязательно. В тех случаях, когда токопроводяшая лента, из которой выполняется коллектор имеет небольшую толщину, необходимые для укладки концов секций якоря углубления -уогут быть получены путем изгибания элементов ленты 3, образуюших петушки. З4 При изготовлении коллекторов низковольтных машин путем гофрирования токопроводящей ленты возможно в качестве изоляции между токопроводящими элементами использовать и пластмассу, В этом случае гофрированное кольцо коллектора запрессовывают в технологическое кольцо без изоляционных пластин и опрессовывавот его пластмассой, после чего кольцо коллектора механически обрабатывают, а затем закрепляют его элементы одним из известных способов. Предлагаемое изо етение позволяет повысить качество изготавливаемых изделий и сэкономить материал за счет точного фиксирования токопроводящих айементов коллектора при опрессовке, использования изоляции с высокой электрической прочностью и использования при гофрировании токопроводящей ленты вытяжки. Формула изобретения 1. Способ изготовления коллектора электрической машины, включающий изготовление заготовки из ленты электропроводящего материала с образованием гофр, сворачивание заготовки в кольцо, опрессовку заготовки пластмассой и удаление технологических перемычек, отличающийся тем, что, с целью повышения качества изготавливаемых изделий и экономии материала, перед опрессовкой заготовки пластмассой между гофрами с « наружной стороны устанавливают изоляционные пластины и запрессовывают заготовку в технологическое кольцо, перед удалением технологических перемычек производят механическую обработку сначала одной из торцовых поверхностей заготовки, образуя, цилиндрические участки для петушков, затем обеих торцовых поверхностей заготовки с образованием углублений, а после удаления технологических перемычек устанавливают фиксируюшие элементы, располагая их в углублениях, атем выпрессовывают технологическое кольцо и выполняют петушки. 2.Способ по п. 1, отличающий с я тем, что гофрирование производят с одновременной вытяжкой участков токопроводящей ленты, не являющихся рабочей поверхностью коллектора. 3.Способ по п. 1, отличающий с я тем, что перед установкой изоляционные пластины покрывают клеем.

Источники информации, принятые во внимание при экспертизе I. Жолдак С. А., Лычагнн Я. Я. и Попов В. С. Технология изготовления

электроэлементов, для электроавтоматических устройств. М., Оборонгиз, 1959.

м., 1вбО.. ,. . ; :

кл. Н 02 R 43/06, 18.03.80.

фuz. f

фиг.

Авторы

Даты

1982-01-07—Публикация

1980-04-11—Подача