f

Изобретение относится к устройствам непрерывного или периодическог;о получения металлических суспензий и может быть использовано в металлургической npoh&ffluteHHocTH для получения эмалевых суспензий, в химической промьшшенности для изготовления водных суспензий двуокис титана, применяе Я)1Х при производстве капронового волокна, в лакокрасочной и других отраслях промьшшенности.;.

Наиболее близким к изобретению по технической сущности и достигаемому Эффекту является устройство для получения металлических суспензий с помощью электрической дуги, горящей между металлическими электродами в неподвижной жидкости. Устройство состоит из ванны,в которой установлены металлические электроды присоединенные к клеммам источника питания, системы трубопроводов, eMv кости для готовой продукции LI.

Однако известное устройство не позволяет регулировать дисперсность получаемых суспензий в широком диапазоне.

Целью изобретения является получение суспензии требуемой дисперсности.

Указанная цель достигается тем, что в устройстве для изготовления металлических суспензий электрической дугой. Состоящем из камеры, в которой установлены металлические электроды, бака готовой продукции, системы трубопроводов с насосом и источника постоянного тока, электрода выполнены с осевыми отверстиями для прокачки жидкости, установлены с возможностью возвратно-поступательного и осевого перемещения и соединены трубопроводами с насосом или баком.для готовой суспензии, при этом камера выполнена герметизированной,

При этом электроды соединены трубопроводами с баком готовой про :дукции.

С целью изменения дисперсности получаемой суспензии, устройство снабжено регулятором расхода рабочей жидкости,вьшолненным в виде насоса с регулируемой производительностью.

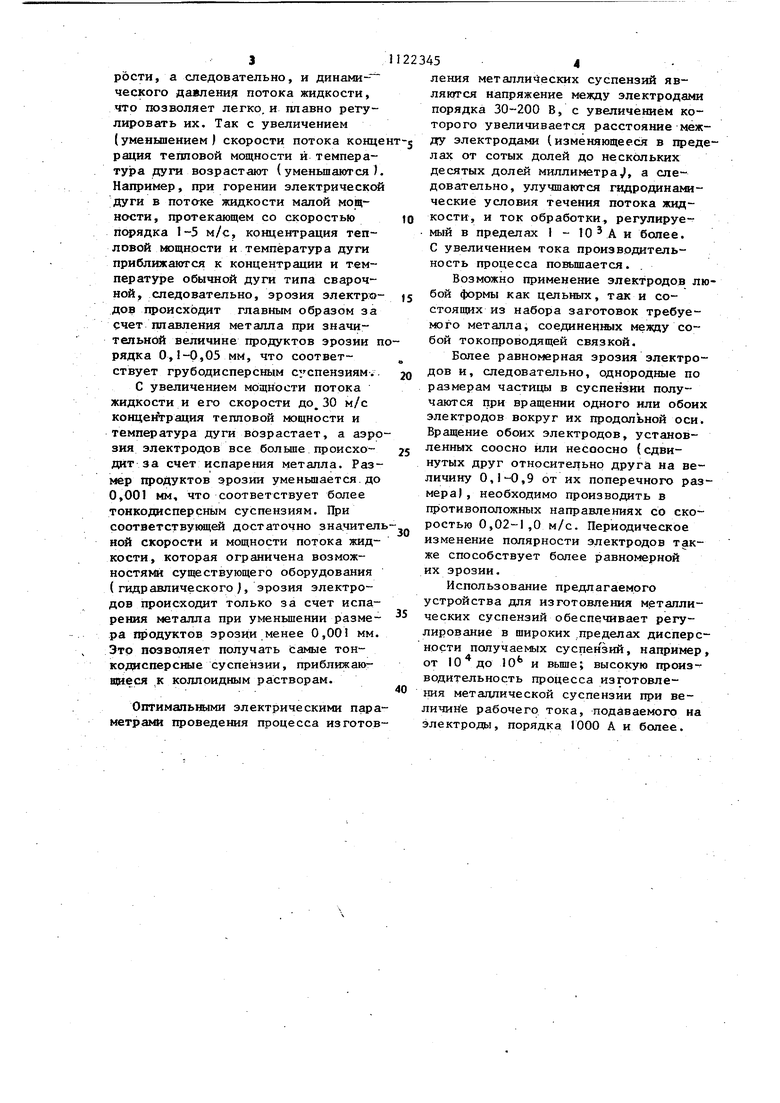

На фиг. 1 представлено предлагаемое устройство, вариант с отводом полученной суспензии через осе223А5,2

вые отверстия в электродах; на фиг. 2 - то же, вариант с подачей жидкости через осевые отверстия в электродах. JУстройство состоит из бака 1

с жидкостью, насоса 2( с регулируемой производительностью, трубчатых электродов 3 и 4 с осевыми отверстиями 5 и 6, установленных в гермети0 зированной камере 7, и бака 8 для готовой суспензии, которые связаны между собой трубопровода 9. Элек-троды 3 и 4 механически соединены с механизмами Ю и 11 их подачи и 5 подключены к источнику питания постоянного тока. Трубчатая форма электродов с осевым отверстием для прокачки жидкости позволяет гарантировать надежное протекание жид0 кости между всеми точками торцовой поверхности электродов. Это условие является важным для изготовления суспензий, так как отсутствие протекания жидкости в любом месте электродами

5 приведет к возникновению обы.чной

дуги типа сварочной, грубому оплавлению электродов и нарушению стабильности процесса. Жидкость может подаваться от насоса через осевые отg верстия 5 и 6 в герметизированную

камеру 7 {фиг.2 ) или отводиться вместе с частичками металла через осевые отверстия 5 и 6 в бак 8 для готовой суспензии (fer.l). .

Электрическая дуга 12, питаемая постоянным током напряжением порядка 30-200 В, горит между электродами 3 и 4 в поперечном потоке жидкое ти, скорость течения которого в зазоре между электродами составляет м/с и более. Такая электрическая дуга, обладающая высокими энергетическими параметрами, перемещается с большой скоростью между торцовымя поверхностями электродов и производит разрушение металла, который в виде мелких частиц удаляется потоком жидкости из зоны обработки в бак 8 для готовой суспенэии.

Насос 2 имеет регулируемую производительность, что позволяет регулировать мощность потока жидкости путем изменения скорости его те чения между электродами в широких

5 пределах. .этом энергетические параметры электрической дуги (.концентрация тепловой мощности и температура/, являются .функцией скорбсти, a следовательно, и динамического давления потока жидкости, что позволяет легко, и плавно регулировать их. Так с увеличением (уменьшением) скорости потока конц рация тепловой мощности и температура дуги возрастают { уменьшаются ) Например, при горении электрическ дуги в noTOice жидкости малой мощности, протекающем со скоростью порядка 1-5 м/с, концентрация тепловой мощности и температура дуги приближаются к концентрации и температуре обычной дуги типа сварочной, следовательно, эрозия электро дов происходит главным образом за счет плавления металла при значительной величине продуктов эрозии рядка О,1-0,05 мМ, что соответствует грубодисперсным сзспензиям. С увеличением мощности потока жидкости и его скорости м/с концентрация тепловой мощности и температура дуги возрастает, а аэро зия электродов все болыпе происходит за счет испарения металла. Раз мер продуктов эрозии уменьшается, до 0,001 мм, что соответствует более тонкодисперсным суспензиям. При соответствукмцей достаточно значител ной скорости И МОЩНОСТИ потока жидкости, которая ограничена возможностями существующего оборудования ( гидравлического}, эрозия электродов происходит только за счет испарения металла при уменьшении размера продуктов эрозии менее 0,001 мм Это позволяет получать самые тонкодисперсные суспензии, приближающиеся .к коллоидным растворам. Оптимальными электрическими пар метрами проведения процесса изготов 454 ления металлических суспензий являются напряжение между электродами порядка 30-200 В, с увеличением которого увеличивается расстояние между электродами (изменяющееся в пределах от сотых долей до нескольких десятых долей миллиметра,, а следовательно, улучшаются гидродинамические условия течения потока жидкости, и ток обработки, регулируемый в пределах 1 - 10А и более. С увеличением тока производительность процесса повьш1ается. . Возможно применение электродов любой формы как цельных, так и состоящих из набора заготовок требуемого металла, соединечшлх между собой токопроводящей связкой. Более равномерная эрозия электродов и, следовательно, однородные по размерам частицы в суспензии получаются при вращении одного или обоих электродов вокруг их продольной оси. Вращение обоих электродов, установленных соосно или несоосно {сдвинутых друг относительно друга на величину 0,1-0,9 от их поперечного размера) , необходимо производить в пр отивоположных направлениях со скоростью 0,02-1,0 м/с. Периодическое изменение полярности электродов так,,Л ТТ Л.ТТ Т/%«««.nnM.-.л™, же способствует более равномерной их эрозии. Использование предлагаемого устройства для изготовления металлических суспензий обеспечивает регулирование в широких пределах дисперсности получаемых суспензий, например, от 10 до Ю и выше; высокую производительность процесса изготовления металлической суспензии при величине рабочего тока, подаваемогчэ на электроды, порядка 1000 А и более.

/

Фив. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296166C2 |

| ПЛАЗМЕННАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ | 2006 |

|

RU2315813C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО ЖИДКОФАЗНОГО УГЛЕТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476599C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296165C2 |

| СПОСОБ ПЛАЗМЕННОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2384625C1 |

| СПОСОБ БЕСТИГЕЛЬНОГО ЭЛЕКТРОДУГОВОГО ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486259C1 |

| Установка для получения порошков электроэрозионным способом | 1980 |

|

SU956153A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИ СУСПЕНЗИЙ электрической дугой, состоящее из камеры, в которой установлены металлические электроды, бака готовой продукции. Системы трубопроводов с насосом и источника постоянного тока, отличающееся тем, что. С НХ1Ш&АЯ II 11Л5Н ТЙЙ. «. KM i m.u с целью получения суспензий требуемой дисперсности, электроды выполнеи 1 с осевыми отверстиями,, установлены с возможностью возвратно-поступательного и осевого перемещения и соединены трубопроводами с насосом при этом камера выполнена герметизированной . 2.Устройство по п. , о т л и гчающееся тем, что электроды соединены трубопроводами с баком готовой продукции. 3.Устройство по п. 1, о т л ичающееся тем, что, с целью изменения дисперсности получаемой суспензии, оно снабжено регуляi (Л тором расхода рабочей жидкости, выполненным в виде насоса с регулируемой производительностью. | кэ 1чЭ со 4 СП аг./

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Неницеску К | |||

| Общая химия | |||

| Под ред | |||

| А.В.Аблова | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., , 1968, с.546-547. | |||

Авторы

Даты

1984-11-07—Публикация

1982-06-04—Подача