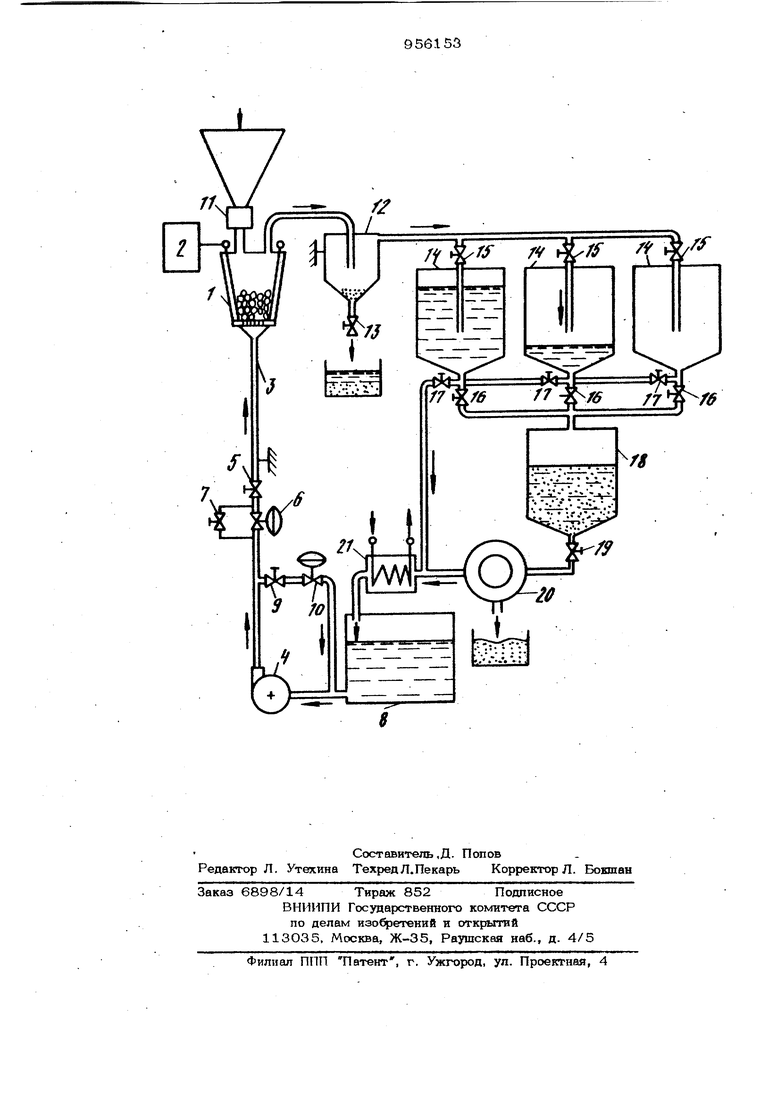

Изобретение относится к области порошковой металлургии. Известно устройство для электроэрозионного диспергирования металла, вклю чающее реактор из диэлектрического материала с двумя электродами, отверстие в днище для подачи в реактор рабочей жидкости и сетчатым днищем над отверстием С1 Низкая производительность устройства обусловлена необходимостью его выключения при загрузке шихты и вьп рузке готового продукта. Наиболее близким по технической сущ ности и достигаемому эффекту к изобретению является установка для получения порошков электроэрозионным способом, состоящая из реактора, насоса для подачи в реактор рабочей жидкости, сосуда для отделения порощка от жидкости, сосуда для рабочей жидкости, сборника порошка и трубопроводов, соединяющих сосуды и аппараты 2 . Недостатки известного устройства заключаются в загрязнении получаемого порощка мелкими частицами металла, вносимого потоком жидкости из реактора а также в низкой эффективности работы устройства. Это обусловлено трудностью регулирования скорости потока жидкости через реактор, ЧТО не позволяет диспергировать любые металлы на одном устройстве; потерей рабочей жидкости при выгрузке получаемого порошка; перегревом рабочей жидкости в реакторе; утечками тока с электродов реактора на детали корпуса; необходимостью выключения устройства при загрузке реактора шихтой. Целью изобретения является повышение эффективности работы установки к повышение каяюства порошка. Для достижения поставленной цели установка для получения порошков электроэрозионным способом, содерж Ш1ая реактор, насос для подачи рабо ей жидкости, сосуд-сборник рабочей жидкости, сосуд для отделения порсшка от жидкости, сборник порошка в трубопроводы, соединя395ющие сосуды и аппараты, снабжено сосуДОМ-ЛОВУ1ЛКОЙ, установленной между реак1-ором и сосудом для отделения порошка от жидкости, центрифугой, расположенной между сборником порошка и сборником жидности, холодильником, установленным между сосудом-ловушКой и насосом, байпасом с управляемым и регулировочным клапанами, установленными параллельно насосу, шлюзовым питателем. Трубопровод подачи жидкости от насоса в реактор снабжен управляемым и регулировочными клапанами, причем трубопроводы, соединенные с реактором, выполнены из диэлектрического материала. На чертеже приведена схема предложе ной установки. Установка содержит реактор 1 электро эрозионного диспергирования металла, на электроды которого подают импульсы напряжения от генератора 2. К реактору 1 снизу подведен трубопровод 3 подачи рабочей жидкости рт насоса 4. Отрезок тру бопровода 3, длиной не менее метра,, при соединенный к реактору, выполнен из диэлектрического материала (например, резины). Металлический трубопровод, присоединенный к трубопроводу 3, надежно заземлен. На трубопроводе 3 установлены регулируемый вентиль 5 с проходным сечением, равным сечению трубопровода, и управляемый клапан 6 (например, с пневмоприводом) с сечением, равным сегчению трубопровода 3. Параллельно с ним установлен регулируемый вентиль 7, предназначенный для тонкой регулировки потока жидкости. Насос 4 соединен трубопроводом с сосудом-сборником 8 рабочей жидкости. Параллельно насосу установлен байпас с регулируемым вентилем 9 и управляемым клапаном 10 с сечения ми, равными сечению трубопровода 3. В упрошенном варианте установки (при работе без пульсаций потока жидкости) можно оставить только вентили 5 и 9. К горловине верхней крышки реактора 1 присоединен шлюзовый питатель 11, с помощью которого осуществляют загрузку сырья в реактор. К верхней крьпике реактора 1 присоединен трубопровод из диэлектрического материала, соединяющий реактор с сосудом-ловушкой 12, которая надежно заземлена. Сосуд-ловушка 12 имеет коническое днище с краном 13 для удаления кусочков металла, накопившихся на дне ловушки. Диаметр сосуда-ловушки 12 вый1рают таким, чтобь скорость двигкения жидкости в нем была достатоша для вьтоса из повушки потоком 4 жидкости порошка, но недостаточна для выноса потоком из ловушки мелких кусочков металла. Сосуд-ловушка 12 соедийен трубопроводом I с сосудами 3 4 раздеЛенин порошка и жидкости, подключенными параллельно через краны 15 к этому трубопроводу. Число сосудов 14 может быть любым (оптимальное число 3). Объем сосуда 14 должен быть достаточным для обеспечения отстаивания порошка в одном сосуде за время заполнения пульпой другого. Сосуды 14 имеют конические днища с краном 16 для слива осадка и кранами 17 для слива жидкости. Краны 16 соединены трубопроводом с сосудом-накопителем порошка 18. Краны 17 подсоединены трубопроводом к сосуду-сборнику рабочей жидкости. Сосуднакопитель порошка 18 имеет коническое днище с краном 19, от КОТОРОГО идет трубопровод к центрифуге (или прессфильтру) 2О. Центрифуга 20 соединена с трубопроводом слива фильтрата и сосудом- . сборником 8. На входе трубопровода слива Рабочей жидкости в сосуд-сборник 8 установлен холодильник (теплообменник) 21, снижающий температуру жидкости, поступающей в сосуд-сборник 8 до температуры, пригодной к подаче в реактор 1. Установка работает следующим обраКусочки металла, подлежащего диспергироваш ю, размером 5-2О мм, загружают с помощью питателя 11 в реактор 1. Кусочки, соприкасаясь друг с другом, и с электродами, офазуют проводящие электрический ток цепочки между электродами. При приложении к электродам реактора импульсов напряжения от генератора 2 в точках контакта кусочков друг с другом и с электродами возникают искроиые разряды в жидкости. Они вызывают эрозию металла в точках контакта. В результате образуются микроскопические капельки металла (со средним диа.метром от 1ОО А до 10О мкм в зависимости от параметров искрового разряда), которые являются крупинками порошка. Порошок выносится из реактора 1 потоком рабочей жидкости, которую подает насос 4. Для предотвращения слипания и спаивания кусочков металла в реакторе их перемешивают потоком жидкости. Возможны два режима перемешивания: непрерывное и периодическое. Непрерывное перемешивание применяют при дг.спергировании таких металлов, которьк-не образуют на своей повертности окис ных пленок, т.е.. обладающих низким к ; 59 тактным сопротивлением (никель, серебро, нержавеющая .сталь и др.). При перемешивании кусочков таких металлов в nocTosfflHO кипящем слое контактное сопротивление разрядной цепи увеличнвает ся. Его можно регулировать, изменяя скорость потока жидкости через раактор. При диспергировании кусочков металлов с высоким контактным сопротивлением (образующих окисные пленки на поверхности), таких, как алюминий и его сплавы, цинк, свинец и др, или смесей кусочков металла и кусочков алюминия, можно ограничигьсяпериодическим кратковременным перемешиванием содержимого реакРасход жидкости в режиме непрерывного перемешивания кусочков регулируют с .помощью вентилей 5 и 9 при открытых клапанах 6 и 1О (в этом режиме клапаны 6 и 1О и вентиль 7 не нужны). При этом одна часть потока жидкости из насоса 4 идет в реактор 1, а другая часть по байпасу возвращается в насос. Расход жидкости через реактор подбирают экспери- 25 ментально, добиваясь оптимального кипения слоя кусочков. Минимальный расход

жидкости определяется тепловым режимом работы реактора 1, поскольку вся энергия, выделяющаяся в реакторе, идет на нагрев его содержимого, а поток жидкоети через реактор охлаждает его. В режиме периодического перемешивания кусочков металла пульсирут-свдим потоком жидкости скорость ее потока через реактор делают достаточной для охлаждения реактора и выноса из него порошка. При этом клапан 6 закрыт, а клапан 10 и вентиль 5 и 9 открыты. Большая часть жидкости идет в байпас, а скорость потока через реактор регулирую1Т- венткл:ем 7 тонкой регулировки при малых расходах жидкости. Периодическое кратковременное увеличение скорости потока жидкости через реактор достигается кратковременньп открыванием .клапана 6 н одновременным закрыванием клапана 10. В этот момент вся жидкость из насоса 4 начинает пос уупать в реактор 1. При этом расход жидкости можно регулировать вентилем 5. В ходе диспергирования кусочков металла в реакторе их размеры постепенно уменьшаются. Когда их размеры становятся меньше 1 мм, кусочки выносятся из реактора потоком жидкости вместе с порошком и попадактг в сосуд-ловушку, 12. Скорость потока жидкости в сосуделовушке 12 меньше, чем в реакторе 1, : поэтому кусочки металлв, вынесенные

няется третий сосуд, первый опорожняется, а во втором происходит отстой порощка и т.д. После слива осадка из нижней части сосуда 14 в сосуд-сборник порсацка 18 кран 16 закрывают, а кран 17 открывают и жидкость из сосуда 14. ., поступает в сосуд-сборник 8. Из сосуда сборника 18 осадок периодически через кран 19 подают в центрифугу (или прессфильтр) 2О, где порощок отфильтровывают от жидкости. Фильтрат из центрифуги сливают в сосуд-сборник 8. Порошок, 536 из реактора, попадают иа дно сосудвг ловушки 12 и накапливаются там, а порошок, взвешенный в жидкости, уносится потоком в сосуд 14. По мере накопления мелких кусочков металла в сосуделовущке 12 их удаляют из нее, для чего открывают кран 13 и сливают часть жидкости вместе с кусочками. Эти кусочки являются отходами. Если размер исходных кусочков металла, загружаемых в реактор, бит 1О мм, а размер кусочков отходов 1 мм, то количество отходов составляет О,1% от количества переработанного металла. Сосуды 14 разделешш порошка и жидкости заполняют пульпой из реактора 1 поочередно. Для этого один из вентилей 15 открыт, а остальные закрыты. Объем сосуда 14 выбирают так, чтобы время заполнения его пульпой было болыпе времени, нео одимого для отстоя , порошка Р соседнем сосуде, заполненном ранее. Тогда к моменту окончания заполнения второго сосуда начинают слив осадка из первого через кран 16. Одновременно начинают заполнять пульпой из катора третий сосуд 14, бывший до этого пустым. Пока запол- выгруженный из центрифуги, имеет влажность 6О-8О% (в зависимости от рода порошка) .В реакторе 1 рабочая жидкость нагревается теплом искровых разрядов. Поэтому для ее охлаждения слив рабочей жид кости из всех трубопроводов в сосудсборник 8 осуществляют через холодиль. ник (теплообменник) 21. С помощью холодильника рабочая жидкость охлажда. ется до рабочей температуры. В качестве рабочей жидкости используют, например, воду, керосин, трансформаторное масло в зависимости от рода получаемого порошка. Предложенная установка позволяет исключить загрязнение продукта кусочками 1четалла, выносимыми потоком жидкости из реактора, регулировать в широких пределах свазрость потока жидкости через реактор, тпЗ позволяет дисперги- ровать любые металлы на одной и той же установке; лучше разделять порошок и жидкость в сос5здё разделения; умень шить потери рйбочей жидкости; обеспечить быстрое охлаждение до рабочих температур жидкости, нагреваемой искровыми разрядами в реакторе, что рредотвращает ее перегрев; уменьшить утечки тока по рабочей жидкости с элек тродов реактора на корпусные детали; обеспечить непрерьганость работы реактора за счет осуществления загрузки с помошью шлюзового питателя. Ожидаемый технико-экономический эффект от внедрения предложенной установки составляет 61ОО руб/т готовой продукции. Формула изобретения 1. Установка для получения порошков электроэрозионным способом, состо$пцая из реактора, насоса для подачи рабочей жидкости в реактор, сосуда-сборника рабочей жидкости, сосуда для отделения по рошка от жидкости, сборника порошка и трубопроводов, соединяющих сосуды и 53 аппараты отличающаяся тем, что, с целью повьппения эффективности работы установки и повышения качества порсаика, она снабжена сосудом-ловушкой, установленным между реактором и сосудом для отделения порошка от жидкости, центрифугой или пресс-фильтром, расположенным между сборником порошка и сборником жидкости, холодильником, установленным между сосудом-ловушкой и насосом, байпасом с управляемым и регулировочным клапанами, установленным параллельно насосу, шлюзовым питателем, а трубопровод подачи жидкости от насоса в реактор снабжен управляемым и регулировочным клапанами. 2. Установка по п.1, отличаюш а я с я тем, чгго, с целью Уменьшения потерь электроэнергии при работе установки, трубопроводы, соединенные с реактором, выполнены из диэлектричес- . кого материала. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 663515, кл. В 23 Р 1/О2, 1979. 2.Патент Дании № 132425, кл. В 22 F 9/ОО, 1975 (прототип). ff f f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков и паст | 1981 |

|

SU1025494A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ | 1987 |

|

SU1445111A1 |

| Способ получения порошков и паст | 1983 |

|

SU1107965A1 |

| Способ получения металлическогопОРОшКА | 1979 |

|

SU833377A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ИОНОВ МЕТАЛЛОВ | 1992 |

|

RU2049733C1 |

| Устройство для электроэрозионного диспергирования металлов | 1984 |

|

SU1260167A1 |

| Способ электроэрозионного диспергирования металлов и сплавов | 1981 |

|

SU1060379A1 |

| Устройство для электроэрозионного диспергирования металлов | 1984 |

|

SU1217581A1 |

| Устройство для электроэрозионного диспергирования металлов | 1982 |

|

SU1077743A1 |

| Устройство для электроэрозионного диспергирования токопроводящих материалов | 1982 |

|

SU1050843A1 |

Авторы

Даты

1982-09-07—Публикация

1980-06-24—Подача