ю

st

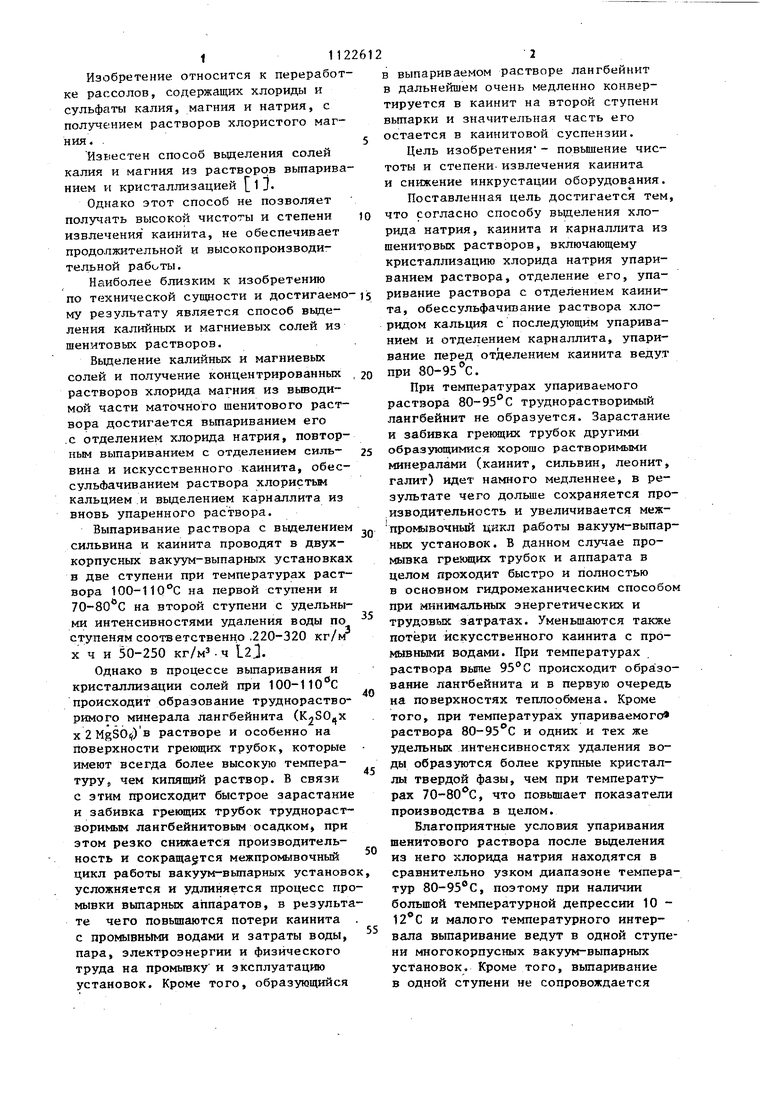

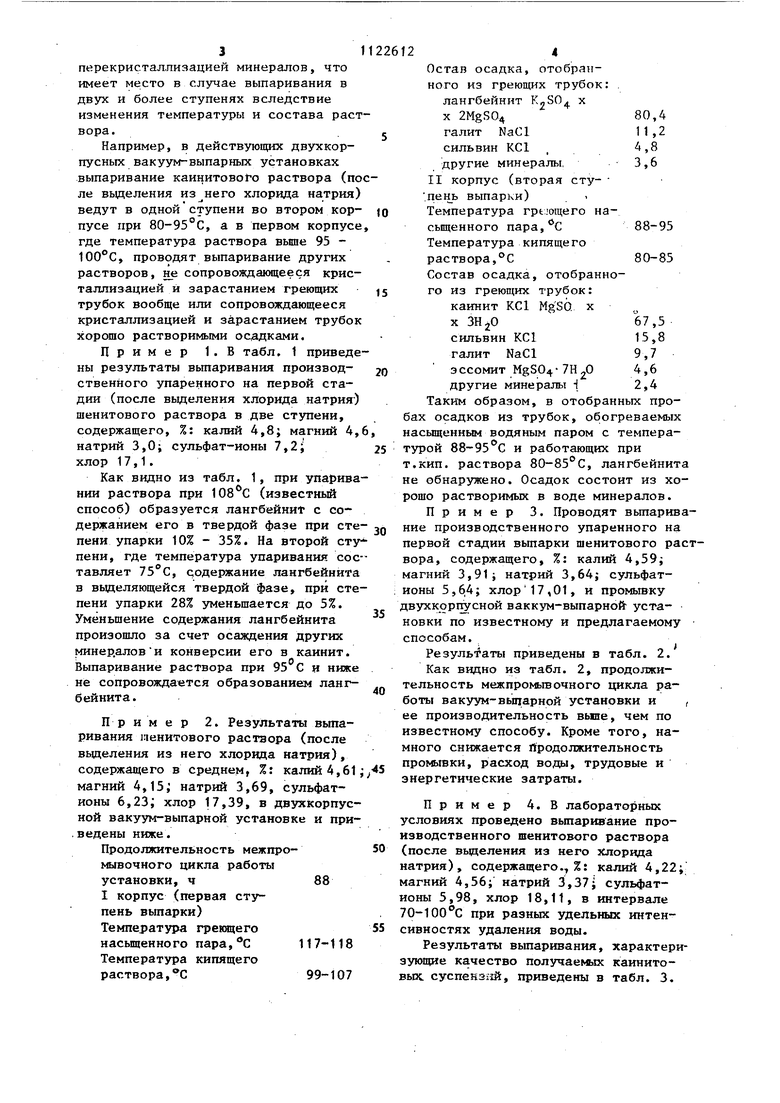

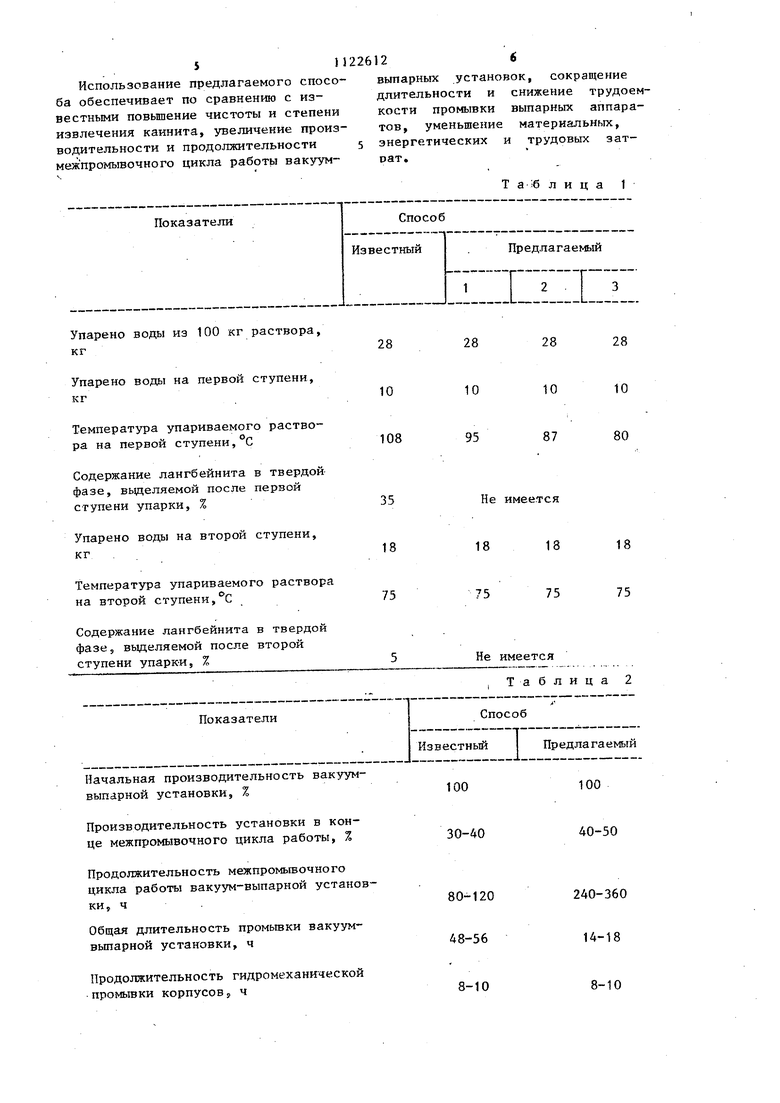

ю 111 Изобретение относится к переработ ке рассолов, содержащих хлориды и сульфаты калия, магния и натрия, с получением растворов хлористого магния . Известен способ вьщеления солей калия и магния из растворов вьшарива нием и кристаллизацией 13Однако этот способ не позволяет получать высокой чистоты и степени извлечения каинита, не обеспечивает продоллсительной и высокопроизводительной работы. Наиболее близким к изобретению по технической сущности и достигаемо му результату является способ вьщеления калийных и магниевых солей из шенитовых растворов. Вьщеление калийных и магниевых солей и получение концентрированных растворов хлорида магния из вьшодимой части маточного шенитового раствора достигается вьшариваиием его .с отделением хлорида натрия, повторным выпариванием с отделением сильвина и искусственного каинита, обессульфачиванием раствора хлористым кальцием .и вьщелением карналлита из вновь упаренного раствора. Выпаривание раствора с вьщелением сильвина и каинита проводят в двухкорпусных вакуум-выпарных установках в две ступени при температурах раствора 100-110°С на первой ступени и yO-SO C на второй ступени с удельными интенсивностями удаления воды по ступеням соответственно ,220-320 кг/м X ч и 50-250 12J, Однако в процессе выпаривания и кристаллизации солей при ЮО-ПО С происходит образование труднорастворимого минерала лангбейнита ( X 2 MgSOi;) в растворе и особенно на поверхности греющих трубок, которые имеют всегда более высокую температуру j чем кипящий раствор. В связи с этим происходит быстрое зарастание и забивка греющих трубок труднорастворимым лангбейнитовым осадком при этом резко снижается производительность и сокращается межпромывочный цикл работы вакуум-вьтарных установо усложняется и удлиняется процесс про мывки выпарных аппаратов, в результа те чего повьппаются потери каинита с промывными водами и затраты воды, пара, электроэнергии и физического труда на промывку и эксплуатацию установок. Кроме того, образующийся 2 в выпариваемом растворе лангбейнит в дальнейшем очень медленно конвертируется в каинит на второй ступени вьтарки и значительная часть его остается в каинитовой суспензии. Цель изобретения - повышение чистоты и степени-извлечения каинита и снижение инкрустации оборудования. Поставленная цель достигается тем, что согласно способу выделения хлорида натрия, каинита и карналлита из шенитовых растворов, включающему кристаллизацию хлорида натрия упариванием раствора, отделение его, упаривание раствора с отделением каинита, обессульфачивание раствора хлоридом кальция с последующим упариванием и отделением карналлита, упаривание перед отделением каинита ведут при 80-95с. При температурах упариваемого раствора 80-95 С труднорастворимый лангбейнит не образуется. Зарастание и забивка греющих трубок другими образующимися хорошо растворимыми минералами (каинит, сильвин, леонит, галит) идет намного медленнее, в результате чего дольше сохраняется производительность и увеличивается межпромывочный цикл работы вакуум-выпарных установок. В данном случае промь1вка греющих трубок и аппарата в целом проходит быстро и полностью в основном гидромеханическим способом при минимальных энергетических и трудовых затратах. Уменьшаются также потери искусственного каинита с промывными водами. При температурах раствора выше 95°С происходит обра зование лангбейнита и в первую очередь на поверхностях теплообмена. Кроме того, при температурах упариваемого раствора 80-95с и одних и тех же удельных интенсивностях удаления воды образуются более крупные кристаллы твердой фазы, чем при температурах 70-80 0, что повьшгает показатели производства в целом. Благоприятные условия упаривания шенитового раствора после вьщеления из него хлорида натрия находятся в сравнительно узком диапазоне температур 80-95°С, поэтому при наличии большой температурной депрессии 10 и малого температурного интервала выпаривание ведут в одной ступени многокорпусных вакуум-выпарных установок. Кроме того, выпаривание в одной ступени не сопровождается перекрис.таллизацией минералов, что имеет место в случае выпаривания в двух и более ступенях вследствие изменения температуры и состава раст вора. Например, в действующих двухкорпусных вакуум-выпарных установках выпаривание каинитовоГо раствора (по ле вьщеления хлорида натрия) ведут в однойступени во втором корпусе при 80-95°С, а в первом корпусе где температура раствора выше 95 100°С, проводят выпаривание других растворов, не сопровождающееся кристаллизацией и зарастанием греющих трубок вообще или сопровождающееся кристаллизацией и зарастанием трубок хорошо растворимыми осддками. Пример 1. В табл. 1 приведе ны результаты вьтаривания производственного упаренного на первой стадии (после вьщеления хлорида натрия) шенитового раствора в две ступени, содержащего, %: калий 4,8; магний 4, натрий 3,0; сульфат-ионы 7,2; хлор 17,1. Как видно из табл. 1, при упарива нии раствора при (известньй способ) образуется лангбейнит с содержанием его в твердой фазе при сте пени упарки 10% - 35%. На второй сту пени, где температура упаривания сос тавляет 75С, содержание лангбейнита в вьщеляющейся твердой фазе, при сте пени упарки 28% уменьшается до 5%. Уменьшение содержания лангбейнита произошло за счет осаждения других минер.алови конверсии его в каинит. Выпаривание раствора при 95 С и ниже не сопровождается образованием лангбейнита . Пример 2. Результаты вьшаривания иенитового раствора (после вьщеления из него хлорида натрия), содержащего в среднем, %: калий 4,61 магний 4,15i натрий 3,69, сульфатионы 6,23; хлор 17,39, в двз хкорпусной вакуум-выпарной установке и при.ведены ниже. Продолжительность межпромывочного цикла работы установки, ч I корпус (первая ступень вьтарки) Температура греющего насыщенного пара, 117-118 Температура кипящего раствора, 99-107 Остав осадка, отобранного из греющих трубок: . лангбейнит KjSO х X 2MgS0480,4 галит NaCl11 2 сильвин КС1 ,4,8 другие минералы, 3,6 II корпус (вторая сту- .пень выпарки) Температура гриощего насыщенного пара,С 88-95 Температура кипящего раствора,°С80-85 Состав осадка, отобранного из греющих трубок: каинит КС1 MgSQ х X ,5 сильвин КС115,8 галит NaCl9,7 эссомит MgSp4-7Н20 4,6 другие минералы 2,4 Таким образом, в отобранных пробах осадков из трубок, обогреваемых насьш1енным водяным паром с температурой 88-95 С и работающих при т.кип. раствора 80-85°С, лангбейнита не обнарзлкено. Осадок состоит из хорошо растворимых в воде минералов. Пример 3. Проводят выпаривание производственного упаренного на первой стадии выпарки шенитового раствора, содержащего, %: калий 4,59; магний 3,91; натрий 3,64; сульфатионы 5,64; хлор17,01, и промьгаку двухкрр1 сной ваккум-выпарной установки по известному и предлагаемому способам. Результаты приведены в табл. 2. Как видно из табл. 2, продолжительность межпромьгаочного цикла работы вакуум-вьщарной установки и , ее производительность вьше, чем по известному способу. Кроме того, намного снижается Продолжительность промывки, расход воды, трудовые и энергетические затраты. Пример 4. В лабораторных условиях проведено выпаривание производственного шенитового раствора (после вьщеления из него Хлорида натрия), содержащего.., %: калий 4,22; магний 4,56; натрий 3,37; сульфатионы 5,98, хлор 18,11, в интервале 70-100 0 при разных удельных интенсивностях удаления воды. Результаты выпаривания, характеризующие качество получаемых каинитовых. суспенз;1Й, приведены в табл. 3.

5 П226126

Использование предлагаемого спосо-выпарных установок, сокращение

ба обеспечивает по сравнению с из-длительности и снижение трудоемвестными повышение чистоты и степеникости проьшвки выпарных аппараизвлечения каинита, увеличение произ-тов, уменьшение материальных,

водительности и продолжительности5 энергетических и трудовых затмежпромывочного цикла работы вакуум-оат,

Т а ;б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения хлоридов и сульфатов натрия,калия,магния из растворов при переработке полиминеральных калийных руд | 1977 |

|

SU867877A1 |

| Способ выделения хлористого натрия из растворов | 1985 |

|

SU1242465A1 |

| Способ переработки полиминеральных калийных руд,содержащих хлоридносульфатные соли калия,натрия и магния | 1977 |

|

SU700444A1 |

| Способ выделения калийных и магниевых солей из шенитовых растворов | 1979 |

|

SU882915A1 |

| Способ очистки каинитового раствора | 1984 |

|

SU1296510A1 |

| Способ получения каинита из растворов переработки полиминеральных калийных руд | 1988 |

|

SU1585292A1 |

| Способ получения шенита | 1980 |

|

SU1011520A1 |

| Способ получения каинита и карналлита из растворов переработки полиминеральных калийных руд | 1988 |

|

SU1721014A1 |

| Способ выделения хлорида натрия каинита и карналлита | 1984 |

|

SU1247343A1 |

| Способ переработки растворов,содержащих хлориды и сульфаты натрия,калия и магния | 1980 |

|

SU929556A1 |

СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИДА НАТРИЯ, КАИНИТА И КАРНАЛЛИТА из шенитовых растворов, включающий кристаллизацию хлорида натрия упариванием раствора, отделение его, упаривание раствора с отделением каинита, обессульфачивание раствора хло1уадом кальция с последующим упариванием и отделением карналлита, отличающийся тем, что, с целью повышения чистоты и степени извлечения каинита и снижения инкрустации оборудования, упаривание перед отделением каинита ведут при 80-95°С.

Упарено воды из 100 кг раствора,

кг

Упарено воды на первой ступени,

кг

Температура упариваемого раствора на первой ступени,°С

Содержание лангбейнита в твердойфазе, вьаделяемой после первой

ступени упарки, %

Упарено воды на второй ступени,

кг

Температура упариваемого раствор

на второй ступени,с

Содержание лангбейнита в твердой

фазе, вьщеляемой после второй

ступени упарк-и, %

Показатели

Начальная производительность вакуумвыпарной установки, %

Производительность установки в конце межпромывочного цикла работы, %

Продолжительность межпромывочного цикла работы вакуум-выпарной установки, ч

Общая длительность промьшки вакуумвыпарной установки, ч

Продолжительность гидромеханической промывки корпусов, ч

28

28

28

10

10

10

95

87

80

Не имеется

18

18

18

75

75

75

Не имеется

Таблица 2

Способ

I Известный I Предлагаемый

100

100

30-40

40-50

80-120

240-360

48-56

14-18

8-10

8-10

1122612

50-65

00

70 60-80

80 70-85

85 80-100

90 90-110

95

100 100-130

00 20-25

70

80 25-35 30-45

85

90 40-50 55-75

95

8 Продолжение табл. 2

Таблица 3

40

34

33

30

28

24

75

52

47

41

36

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выделения калийных и магниевых солей из шенитовых растворов | 1979 |

|

SU882915A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-11-07—Публикация

1982-03-22—Подача