Изобретение относится к технологии комплексного использования растворов переработки полиминеральных калийных руд и 1-1орской воды и может быть использовано для получения бесхлорных калийньк удобрений

Цель изобретения - повышение выхода и крупности каинита.

Пример 1о 2500 г раствора переработки полиминеральных калийных руд, содержащего, масо%: K 3,90- 2,94; ,62; СГ -15,71; 804-4,79; ,04, упаривают при 80вС на 20% от первоначальной массы Получают 1810 г упаренного раствора состава, мас.%: К -5,16; ,12- ,60; СГ-15,88; ,55; H iO-65,68 и 202 г непромытого осадка хлорида натрия состава, мае % ,77; ,56; ,87; СГ-53,35; ,20; 10,25. Полученный раствор повторно упаривают до концентрации в растворе магния 5,8% для кристаллизации хлорида калия Затем устанавливают температуру упарки 90°С и начинают упаривать для кристаллизации зародышей каинита. В процессе упаривания температуру раствора понижают до в конце упарки, а концентрацию магния в нем доводят до 7,2 масо%о Образовавшуюся каини- товую суспензию фильтруют, получают 454 г каинита состава, мас.%: 15,46; ,13; ,86; СГ-ЗО, 14; .21,00; - 18,37 и 703 г каини- тового раствора состава, мас.%:

сл

ОС

сд to

CD Ю

,36; ,19; ,52; Cl--22,99; SOf-2 ,51; Н20-63,42„ Концентрация частиц размером менее 50 мкм в псшученном каините состав- g ляет 2,2%, а выход каинита 75,2%,, Пример 2о 1810г раствора после вьщеления хлорида натрия (из примера 1) упаривают до концентрации в растворе магния 5,5% для крис- 10 таллиэации хлорида калия„ Затем устанавливают температуру упарки 90 С и начинают упаривать для кристаллизации каинита. В процессе упаривания

температуру раствора понижают до 15 нается кристаллизаи 1я карналлита, в конце упарки, а концентрацию магния загрязняющего каинит и ухудшающего

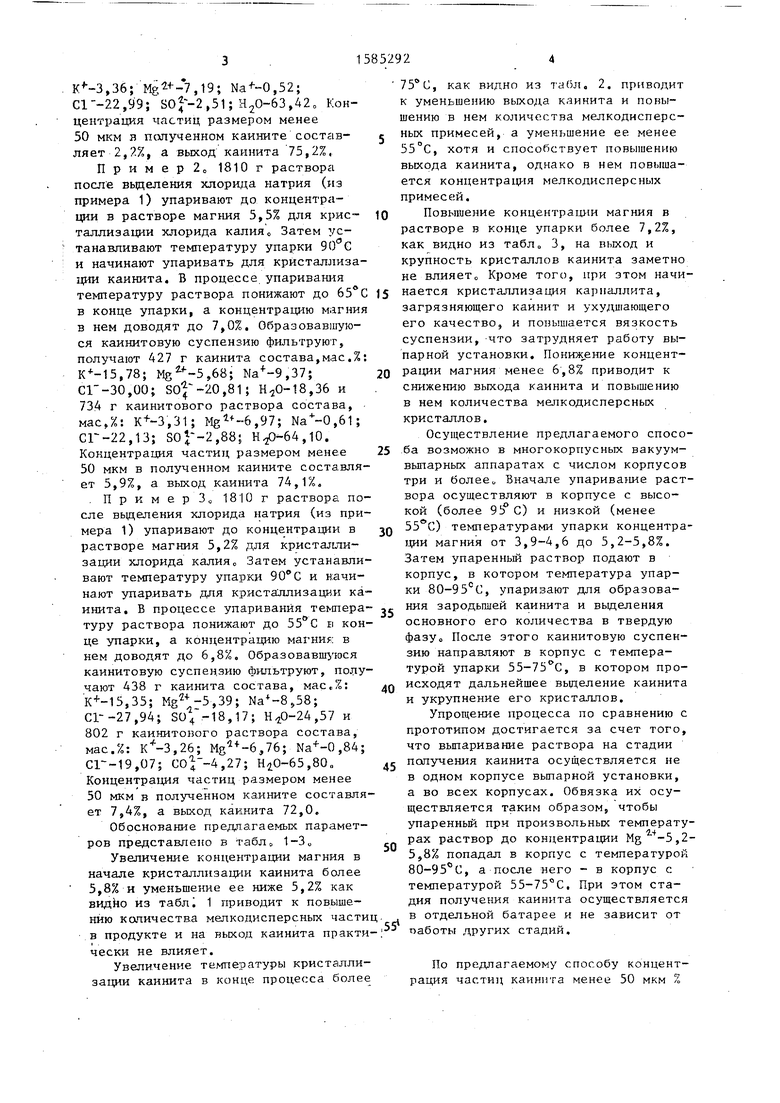

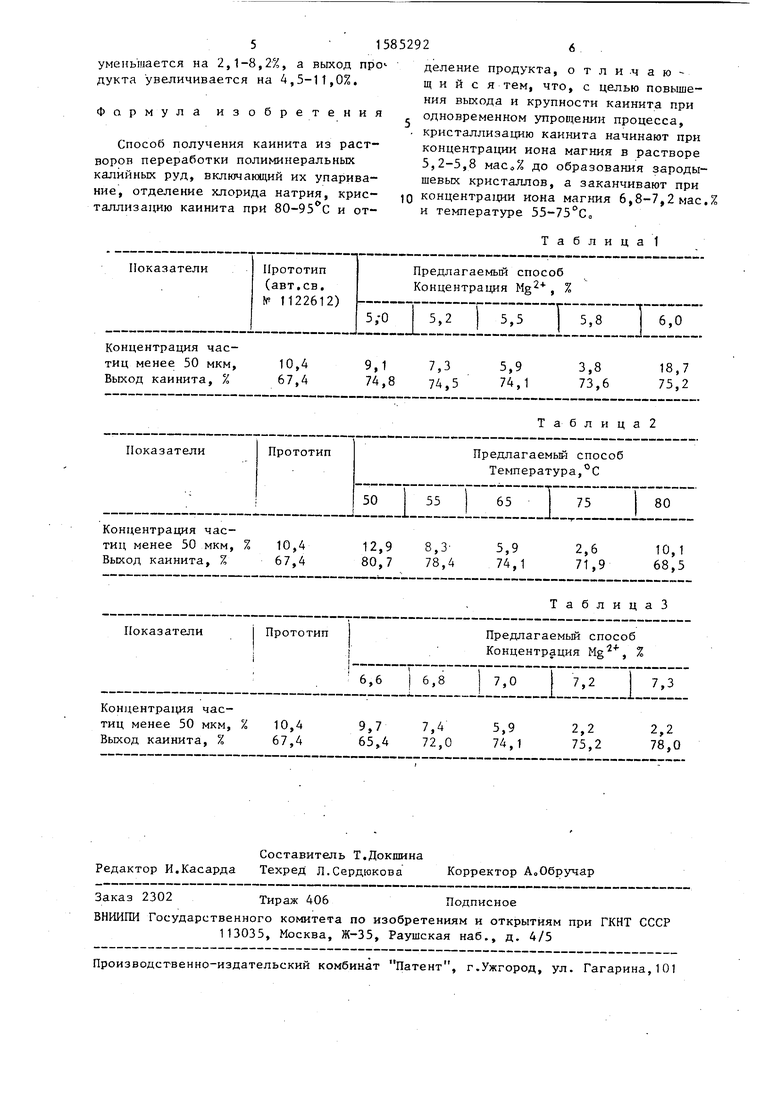

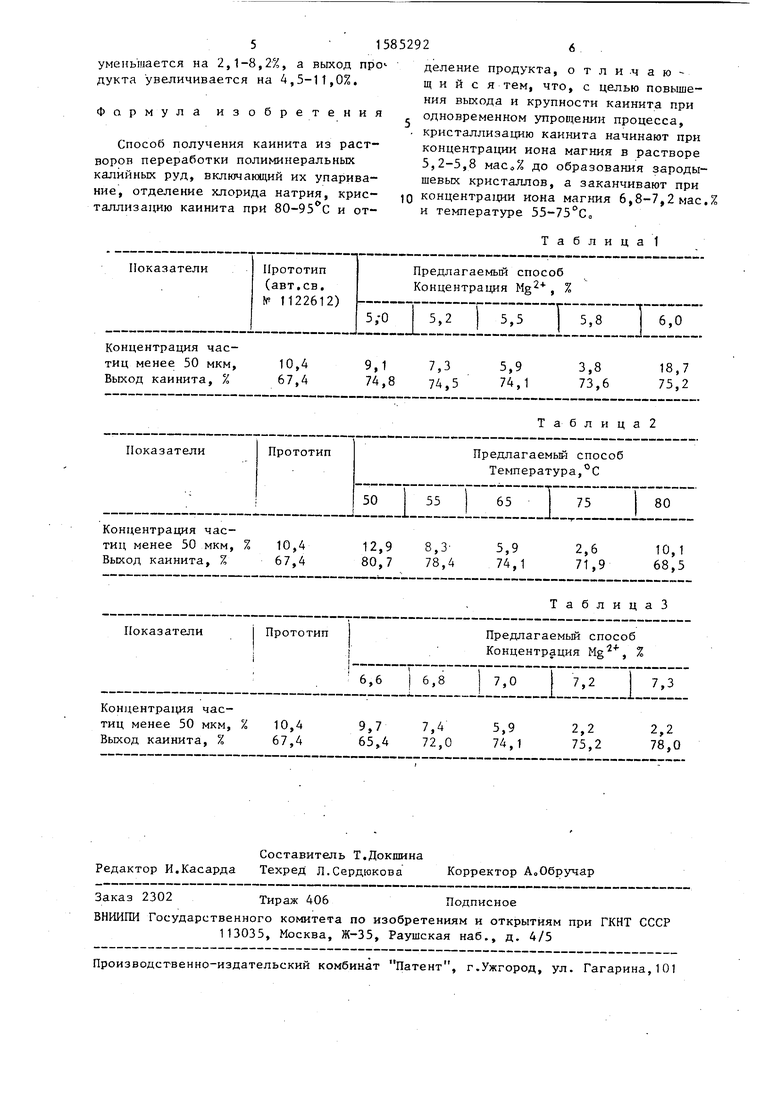

75°С, как видно из табл, 2. приводи к уменьшению выхода каинита и повышению в нем количества мелкодисперс ных примесей, а уменьшение ее менее 55°С, хотя и способствует повышению выхода каинита, однако в нем повыша ется концентрация мелкодисперсных примесей.

Повышение концентрации магния в растворе в конце упарки более 7,2% как видно из табл„ 3, на выход и крупность кристаллов каинита замет не влияет Кроме того, при этом нач

75°С, как видно из табл, 2. приводит к уменьшению выхода каинита и повышению в нем количества мелкодисперсных примесей, а уменьшение ее менее 55°С, хотя и способствует повышению выхода каинита, однако в нем повышается концентрация мелкодисперсных примесей.

Повышение концентрации магния в растворе в конце упарки более 7,2%, как видно из табл„ 3, на выход и крупность кристаллов каинита заметно не влияет Кроме того, при этом начи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения хлоридов и сульфатов натрия,калия,магния из растворов при переработке полиминеральных калийных руд | 1977 |

|

SU867877A1 |

| Способ получения каинита и карналлита из растворов переработки полиминеральных калийных руд | 1988 |

|

SU1721014A1 |

| Способ получения каинита | 1987 |

|

SU1544711A1 |

| Способ выделения хлорида натрия каинита и карналлита | 1984 |

|

SU1247343A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОВАРЕННОЙ СОЛИ | 1983 |

|

SU1119286A1 |

| Способ выделения хлорида натрия,каинита и карналлита | 1982 |

|

SU1122612A1 |

| Способ переработки полиминеральных калийных руд,содержащих хлоридносульфатные соли калия,натрия и магния | 1977 |

|

SU700444A1 |

| Способ получения хлорида натрия из растворов переработки полиминеральных калийных руд | 1988 |

|

SU1555281A1 |

| Способ переработки растворов,содержащих хлориды и сульфаты натрия,калия и магния | 1980 |

|

SU929556A1 |

| Способ выделения поваренной соли и каинита из шенитовых растворов | 1980 |

|

SU960123A1 |

Изобретение относится к технологии комплексного использования растворов переработки полиминеральных калийных руд и морской воды, может быть использовано для получения бесхлорных калийных удобрений и способствует повышению выхода и крупности каинита. Растворы переработки полиминеральных калийных руд упаривают, отделяют хлорид натрия, затем повторно упаривают в многокорпусной установке с кристаллизацией каинита, кристаллизацию каинита ведут при концентрации иона магния в растворе 5,2-5,8 мас.% и температуре 80-95°С, заканчивают при концентрации иона магния 6,8-7,2 мас.% и температуре 55-75°С. Процесс упрощается за счет проведения стадии получения каинита в отдельной батарее, при этом концентрация частиц каинита менее 50 мкм увеличивается на 3,6%, а выход продукта увеличивается на 3-4%. 3 табл.

в нем доводят до 7,0%. Образовавшуюся каинитовую суспензию фильтруют, получают 427 г каинита состава,мае.%: ,78; ,68; ,37; cr-30,00; ,81; ,36 и 734 г каинитового раствора состава, мас,%: К+-3,31; ,97; ,61; Cr-22,13; SOj -2,88} ,10. Концентрация частиц размером менее 50 мкм в полученном каините составляет 5,9%, а выход каинита 74,1%.

. ПримерЗо 1810 г раствора после выделения хлорида натрия (из примера 1) упаривают до концентрации в растворе магния 5,2% для кpиcтaJши

Затем упаренньм раствор подают в

зации хлорида калия,, Затем устанавливают температуру упарки и начинают упаривать для кристаллизации каинита. В процессе упаривания темпера- ния зародьпяей каинита и выделения туру раствора понижают до 55 С в конкорпус, в котором температура упа ки 80-95°С, упаривают для образов

основного его количества в тверду фазу После зтого каинитовую сусп зию направляют в корпус с темпера турой упарки 55-75 С, в котором п исходят дальнейшее вьщеление каин и укрупнение его кристаллов.

це упарки, а концентрадаю магния: в нем доводят до 6,8%. Образовавш юся каинитовую суспензию фильтруют, получают 438 г каинита состава, мас.%: ,35; ,39; ,58; С1--27,94; SoV-18,17; ,57 и 802 г каинитового раствора состава, мас.%: ,26; ,76; ,84; cr-19,07; ,27; ,80. Концентрация частиц размером менее 50 мкм в полученном каините составляет 7,4%, а выход каинита 72,0.

Обоснование предл.агаемых параметров представлено в табл с, 1-3„

Увеличение концентрации магния в начале кристаллизации каинита более 5,8% и уменьшение ее ниже 5,2% как видйо из табл; 1 приводит к повышению количества мелкодисперсных частиц в продукте и па выход каинита практи

чески не влияет.

Увеличение температуры кристалли- каинита в конце процесса более

и

его качество, и повышается вязкость суспензии, -что затрудняет работу выпарной установки. Понижение концентрации магния менее 6,8% приводит к снижению выхода каинита и повышению в нем количества мелкодисперсных кристаллов.

Осуществление предлагаемого спосо- ба возможно в многокорпусных вакуум- выпарных аппаратах с числом корпусов три и более„ Вначале упаривание раствора осуществляют в корпусе с высокой (более 9Ь С) и низкой (менее ) температурами упарки концентра- 1ДИИ магния от 3,9-4,6 до 5,2-5,8%.

Затем упаренньм раствор подают в

ния зародьпяей каинита и выделения

ния зародьпяей каинита и выделения

корпус, в котором температура упарки 80-95°С, упаривают для образова ния зародьпяей каинита и выделения

45

40

50

основного его количества в твердую фазу После зтого каинитовую суспензию направляют в корпус с температурой упарки 55-75 С, в котором происходят дальнейшее вьщеление каинита и укрупнение его кристаллов.

Упрощение процесса по сравнению с прототипом достигается за счет того, что выпаривание раствора на стадии получения каинита осуществляется не в одном корпусе вьшарной установки, а во всех корпусах. Обвязка их осуществляется таким образом, чтобы упаренньй при произвольных температурах раствор до концентрации Mg ,25,8% попадал в корпус с температурой 80-95 С, а после него - в корпус с температурой 55-75°С. При этом стадия получения каинита осуществляется

, в отдельной батарее и не зависит от

|5 паботы других стадий.

По предлагаемому способу концентрация частиц каинпта менее 50 мкм %

5 1585292 5

уменьшается на 2,1-8,2%, а выход про деление продукта, о т л и .ч а ю дукта увеличивается на 4,5-11,0%. щ „ д с я тем, что. с целью повьипения выхода и крупности каинита при одновременном упрощении процесса, . кристаллизацию каинита начинают при концентрации иона магния в растворе 5,2-5,8 мас,% до образования зароды. . - ,....- шевых кристаллов, а заканчивают при кие, отделение хлорида натрия, крис- ,о концентрации иона магния 6,8-7,2 мае.% таллизацию каинита при 80-95 С и от- и температуре 55-75°Со

Т а б л и ц а 1

Формула изобретения

Способ получения каинита из растворов переработки полиминеральных калийных руд, включающий их упарива

| Способ выделения хлорида натрия,каинита и карналлита | 1982 |

|

SU1122612A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-15—Публикация

1988-05-23—Подача