Изобретение относится к технологи переработки полиминеральных калийны руд на бесхлорные калийные удобрения и может быть использовано для получения хлористого натрия из растворов процесса переработки указанных руд.

Цель изобретения - повышение выхода хлористого натрия.

Предлагаемый способ заключается в том, что избЬ точн-ые растворы, полученные в процессе переработки полими ;неральных калийныхруд, упаривают с последующим отделением хлористого натрия и дальнейшим упариванием этих растворов с выделением в твердую фазу каинита, причем полученную ка- инитовую суспензию разделяют гидроклассификацией и фракцию менее 0,04-- 0,0 мм после сгуще ния направляют на стадию растворения руды, а фракцию более 0,04-0,07 мм репульпи- руют горячим избыточным раствором, взятым в 3-5-кратном количестве по отношению к твердой фазе, и из полученной суспензии отделяют хлористый натрий,

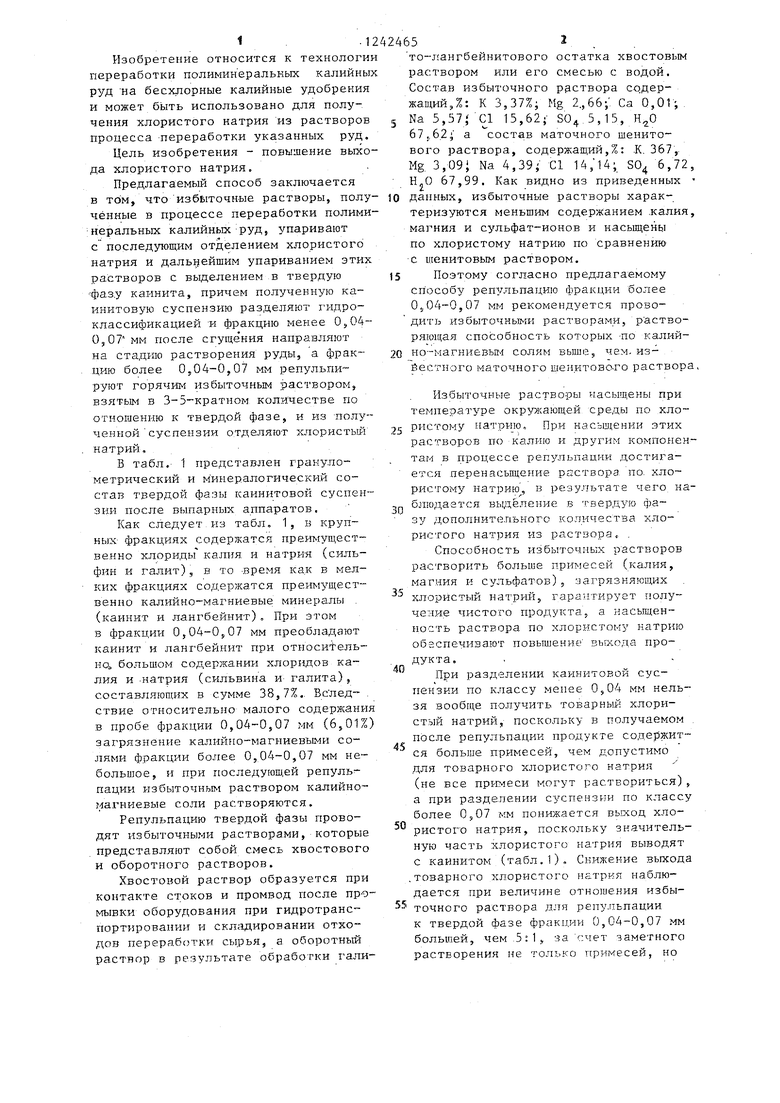

В табл. 1 представлен гранулометрический и минералогический состав твердой фазы каинитовой суспен-- зии после выпарных аппаратов.

Как следует из табл, 1, в крупных фракциях содержатся преимущественно хлориды калия и натрия (силь- фин и галит), в то время как в мелких фракциях содержатся преимущественно калийно-магниевые минералы . (каинит и лангбейнит), При этом в фракции 0,04-0,,07 мм преобладают каинит и лангбейнит при относифель- HQ. большом содержании хлоридов калия и -натрия (сильвина и галита), составляющих в сумме 38,7%.. Вс лед- . ствие относительно малого содержания в пробе фракции 0,04-0,07 мм (6,01%) загрязнение калийно-магниевыми солями фракции более 0,04-0,07 мм небольшое, и при последуюш,ей репуль- пации избыточным раствором калийно- мах ниевые соли растворяются.

Репульпацию твердой фазы проводят избыточными растворами, которые представляют собой смесь хвостового и оборотного растворов.

Хвостовой раствор образуется при контакте стоков и промвод после промывки оборудования при гидротранс- порттфовании i склгадировании отходов переработки сырья, а оборотный раствор в результате обработки гали то-лангбейнитового остатка хвостовым раствором или его смесью с водой. Состав избыточного раствора сс1дер- жащийД: К 3,37%; Mg 2.,66-;. Са 0,01;.

Na 5,57, С1 15,62j 80,5,15, 67,,62,; а состав маточного шенито- вого раствора, содержащий,%: .К. 367, Mg. 3,09; Na 4,391 Cl 14;i4; SO 6,72, 67,99. Как видно из приведенных

данных, избыточные растворы характеризуются меньшим содержанием .калия, магния и сульфат-ионов и насыщены по хлористому натрию по сравнению с щенитовым раствором.

Поэтому согласно предлагаемому способу репульпацию фракции более 0,04-0,07 мм рекомендуетс.я проводить избыточньми растворами, р аство- ряю1ца.я способность которых по калийно-магниевы1.1 солям выше, чем. изйестного маточного шенитово-го раствора,

Избыточные растворы насыщены при температуре окруя ающей среды по хло- ристому натрию. При нэсьш;енни этих растворов по калию и другим компонентам в процессе репульпации достигается .перенасьщение раствора по. хлористому натри о, в результате чего наблюдается выделение в твердую фазу дополнительного ко.личества хлористого натрия из раствора.

Способность избыточных растворов растворить больше примесей (калия, магния и сульфатов), загрязняющих Х-пористый натрийJ гарантирует получение чистого продукта, а насьпцен- ность раствора по хлористому натрию обйспечива-от повышение выхода продукта.

При разделении каинитовой суспензии по классу менее 0,04 мм нельзя вообще получить товарный хлористый натрий, поскольку в получаемом , после репульпации продукте содержится больше примесей, чем допустимо для товарного хлористого натрия (не все пркмеси могут раствориться), а при разде.лен1ги суспензии по классу более 0,07 мм понижается выход хлористого натрия, поскольку значительную часть хлористого натрия выводят с каинитом (табл.1). Снижение выхода товарного хлористого натрия наблюдается при величине отношения избы- точного раствора для репульпации к твердой фазе фракции 0,04-0,07 мм большей, чем.5:1., заЧ;чет заметного растворения не только примесей, но

и хлористого натрия из репульпируе- мой твердой фазы. При взятии избыточного раствора для репульпации указанной фракции каинитовой суспензии менее, чем 3:1, нельзя гарантировать получение качественного продукта, так как объем избыточного ратвора недостаточен для растворения примесей.

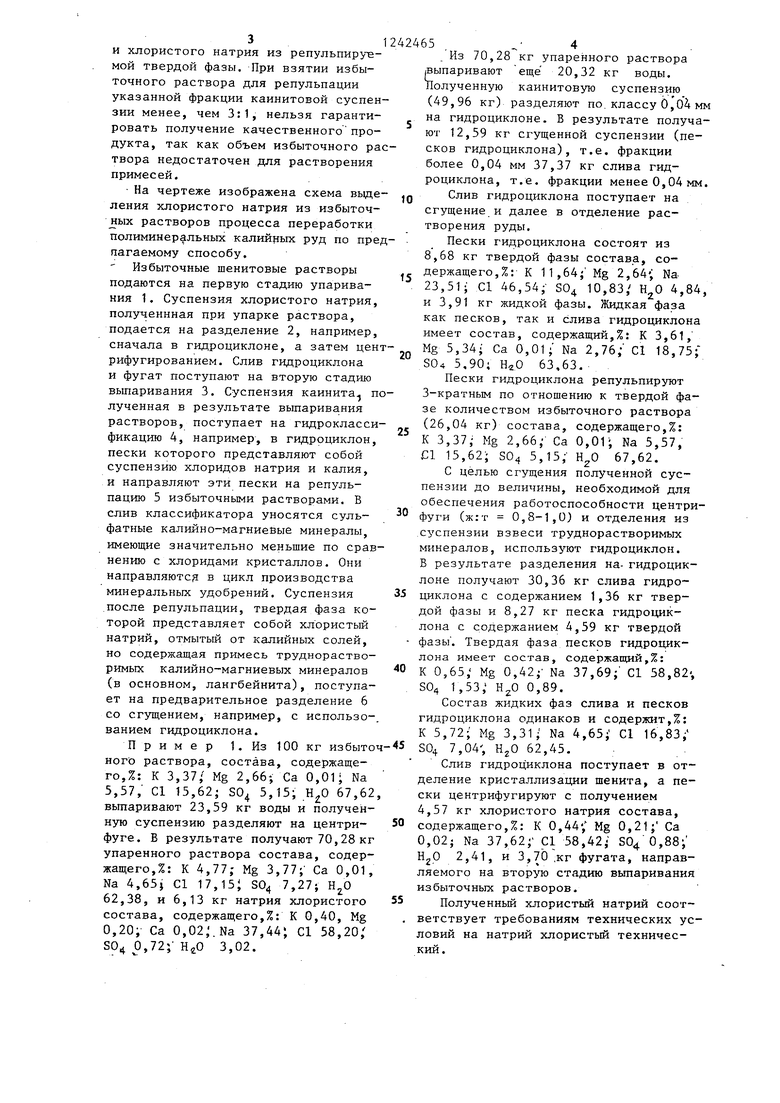

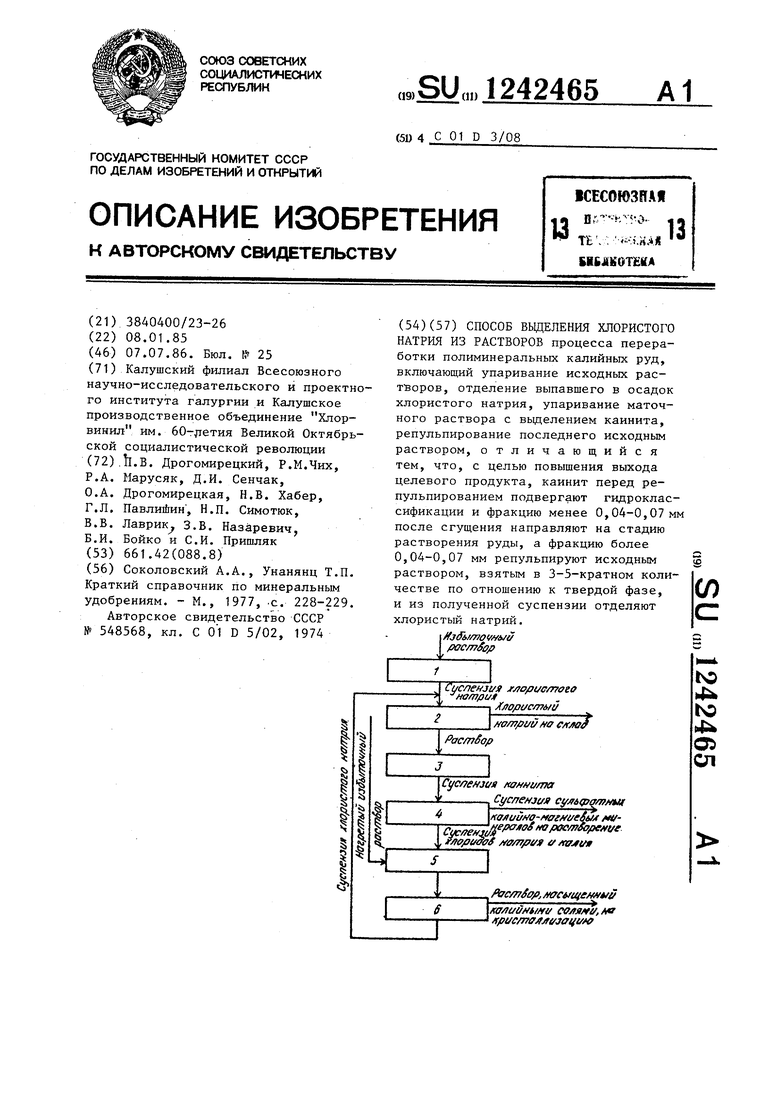

На чертеже изображена схема выделения хлористого натрия из избыточ- растворов процесса переработки полиминеральных калийных руд по прелагаемому способу.

Избыточные шенитовые растворы подаются на первую стадию упаривания 1. Суспензия хлористого натрия, полученнная при упарке раствора, подается на разделение 2, например, сначала в гидроциклоне, а затем ценрифугированием. Слив гидроциклона и фугат поступают на вторую стадию выпаривания 3. Суспензия каинита плученная в результате выпаривания растворов, поступает на гидроклассификацию 4, например, в гидроциклон, пески которого представляют собой суспензию хлоридов натрия и калия, и направляют эти пески на репуль- пацию 5 избыточными растворами. В слив классификатора уносятся сульфатные калийно-магниевые минералы, имеющие значительно меньшие по сравнению с хлоридами кристаллов. Они направляются в цикл производства минеральных удобрений. Суспензия после репульпации, твердая фаза которой представляет собой хлористый натрий, отмытый от калийных солей, но содержащая примесь труднорастворимых калийно-магниевых минералов (в основном, лангбейнитя), поступает на предварительное разделение 6 со сгущением, например, с использованием гидроциклона.

Пример 1. Из 100 кг избыто HorD раствора, состава, содержащего,%: К 3,37; Mg 2,66; Са 0,01; Na 5,57, С1 15,62; 50 5,15; 67,62 вьтаривают 23,59 кг воды и полученную суспензию разделяют на центри- фуге. Б результате получают 70,28 кг упаренного раствора состава, содержащего,%: К 4,77; Mg 3,77; Са 0,01, Na 4,65j Cl 17,15; SO 7,27; 62,38, и 6,13 кг натрия хлористого состава, содержащего,%: К 0,40, Mg 0,20; Са 0,02,.Na 37,44; Cl 58,20/ SO 0,72; НгО 3,02.

to

15

20

25

50 55

30

35

40

Из 70,28 кг упаренного раствора (Выпаривают еще 20,32 кг воды. Полученную каинитовую суспензию (49,96 кг) разделяют по.классу 0,04 мм на гидроциклоне. В результате получают 12,59 кг сгущенной суспензии (песков гидроциклона), т.е. фракции более 0,04 мм 37,37 кг слива гидроциклона, т.е. фракции менее 0,04 мм.

Слив гидроциклона поступает на сгущение и далее в отделение растворения руды.

Пески гидроциклона состоят из 8,68 кг твердой фазы состава, содержащего, %: К 11,64; Mg 2,64; Na 23,51; Cl 46,54;- SO 10,83, 4,84, и 3,91 кг жидкой фазы. Жидкая фаза как песков, так и слива гидроциклона имеет состав, содержащий,%: К 3,61, Mg 5,34; Са 0,01; Na 2,76; Cl 18,75; S04 5.90; НгО 63,63.

Пески гидроциклона репульпирутот 3-кратным по отношению к твердой фазе количеством избыточного раствора (26,04 кг) состава, содержащего,%: К 3,37; Mg 2,66; Са 0,01; Na 5,57, Cl 15,62; 504 5,15;- 67,62.

С целью сгущения полученной суспензии до величины, необходимой для обеспечения работоспособности центрифуги (ж:т 0,8-1,0) и отделения из суспензии взвеси труднорастворимых минералов, используют гидроциклон. В результате разделения на- гидроциклоне получают 30,36 кг слива гидроциклона с содержанием 1,36 кг твердой фазы и 8,27 кг песка гидроциклона с содержанием 4,59 кг твердой фазы . Твердая фаза песков гидроциклона имеет состав, содержащий,%: К 0,65, Mg 0,42; Na 37,69; Cl 58,82-, 504 1,53; 0,89.

Состав жидких фаз слива и песков гидроциклона одинаков и содержит,%: К 5,72; Mg 3,31; Na 4,65; Cl 16,83; 304 7,04; 62,45.

Слив гидроциклона поступает в отделение кристаллизации шенита, а пески центрифугируют с получением 4,57 кг хлористого натрия состава, содержащего,%: К 0,44; Mg 0,21; Са 0,02; Na 37,62; Cl 58,42; 8040,88; HjO 2,41, и 3, 70 ,кг фугата, направляемого на вторую стадию выпаривания избыточных растворов.

Полученный хлористый натрий соответствует требованиям технических условий на натрий хлористый технический.

Пример 2, Из 100 кг избыточного раствора состава, приведенногб в примере 1, выпаривают то же количество воды, что и в примере 1, при первом и .повторном выпаривании прово дят ту же операцию отделения 6,13 кг хлористого натрия.

Полученную каинитовуго суспензию в количестве 49,96 кг разделяют по классу 0,07 мм на гидроциклоне. В результате получают 11,34 кг сгущенной суспензии, т.е. фракции более 0,07 мм, и 38,62 кг слива гидроциклона, т.е. фракции менее 0,07 мм.

Слив гидроциклона поступает на сгущение и далее в отделение раство- рения руды.

Пески гидроциклона состоят из 7,82 кг твердой фазы состава, содержащего,%: К 11,00; Mg 2,32; Na 24,55 Cl 47,44; 804 9,72; 5,01, и 3,,52 кг жидкой .фазы. Жидкая фаза как песков, так и слива гидроциклона имеет состав, содержащий,%: К 3,61, Mg 5,34; Са 0,ОЬ Na 2,76; Cl ,18,75; 304 5,90, HjO 63,63.

Пески гидроциклона репульпируют 5 кратным по отношению к твердой фаз количеством (39,10 кг) избыточного раствора состава, указанного в примере 1.

С целью сгущения полученной сус- пензии до величины ж:т 0,8-1,0 и отделения суспензии взвеси труднорастворимых минералов (полугидрата сульфата кальция и лангбейнита) ис- польззпот гидроциклон. В результате разделения на гидроциклоне.получают 42,73 кг слива гидроциклона с содержанием. 0,89 кг твердой фазы и 7,71 кп песков гидроциклона с содержанием 4j25 кг твердой фазы. Твердая фаза песков гидроциклона имеет состав,

61,681,02

.10,264,11

4,5710,54

0

5

0

5

0

5

0

содержащий,%: К 0,47 Mg 0,24; Na 38,35; Cl 59,24; S04.1,41; Н,0 0,29.

Состав жидких фаз слива и песков гидроциклона одинаков и содержит,%: К 4,88, Mg 3,06, Na 5,12, Cl 16,61, S04 6,20, 64,14.

Слив гидроциклона поступает в отделение кристаллизации шенита, а пески центрифугируют с получением 4,29 кг хлористого натрия состава, содержащего,%: К 0,35; Mg 0,23; Na 37,53; Cl 58,28; 804 0,82, Н.,0 2,80, и 3,42кг фугата,направляемого на вторую стадию выпаривания избыточ ных растворов.

Полученньш хлористьш натрий соответствует требованиям технических условий на натрий хлористый технический.

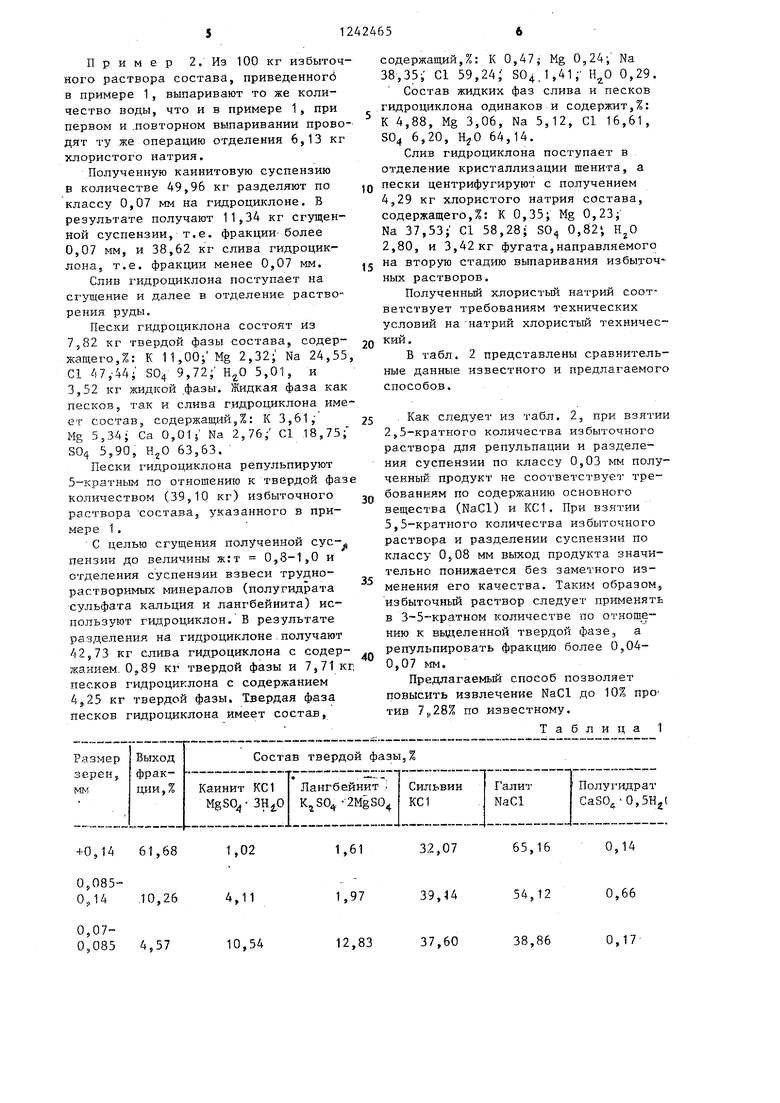

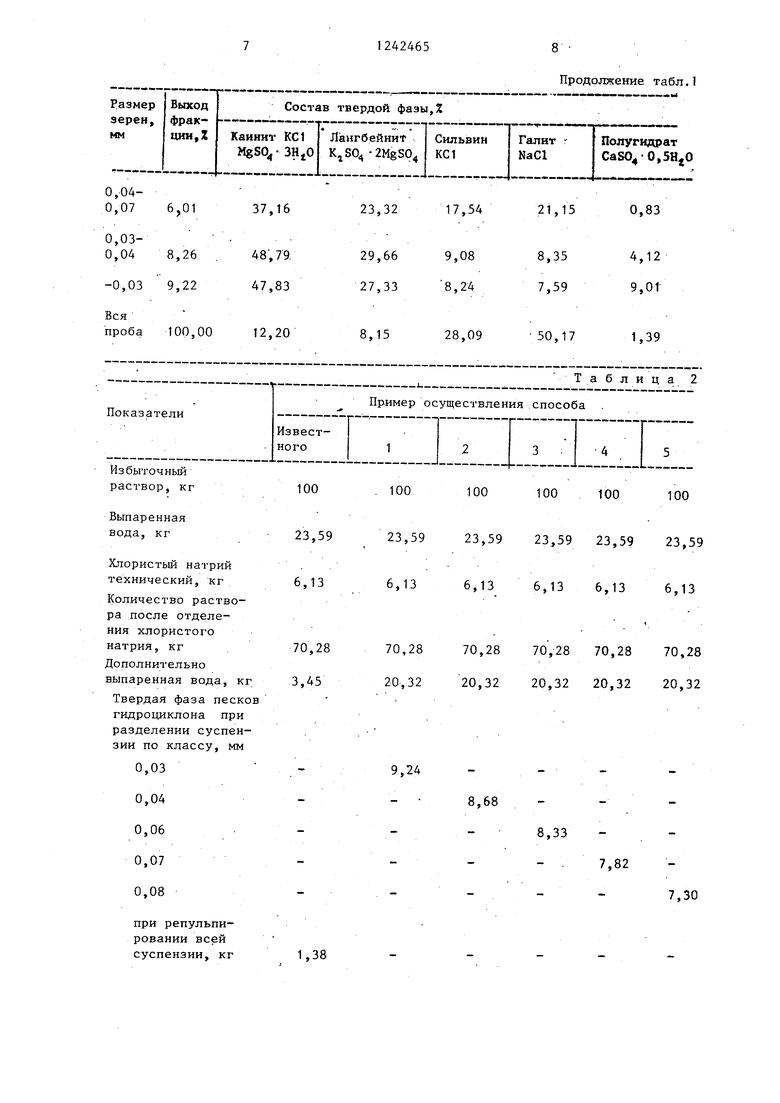

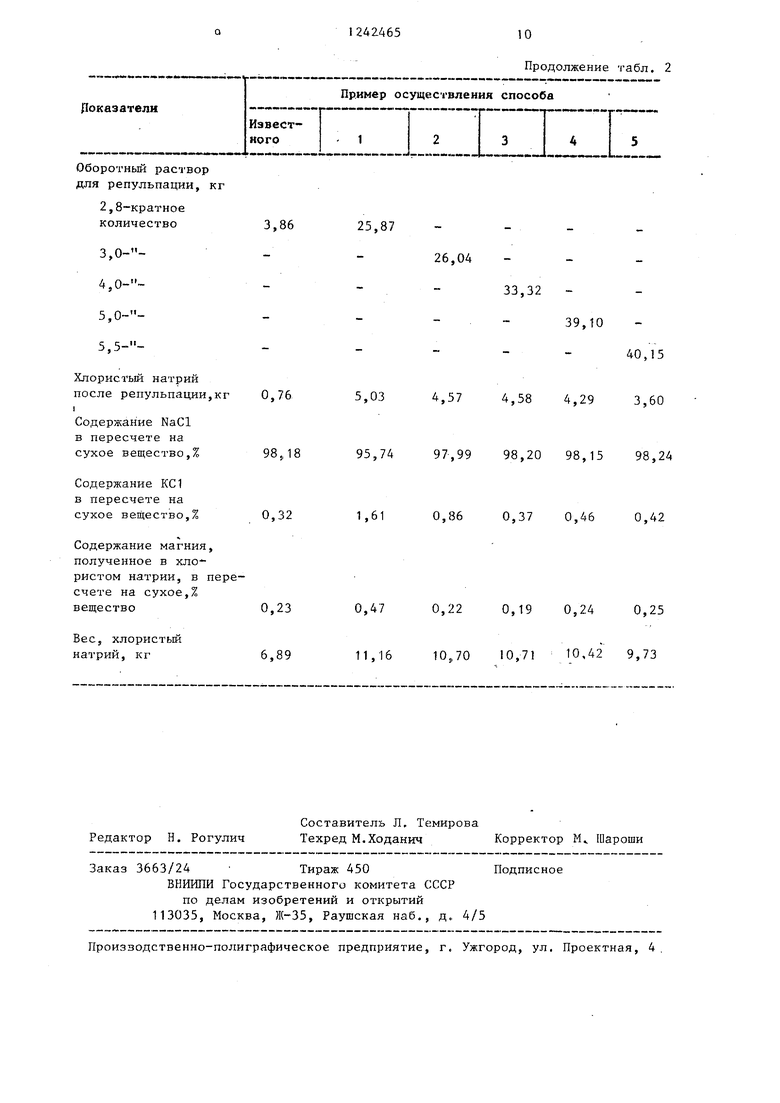

В табл. 2 представлены сравнительные данные известного и предлагаемого способов.

. Как следует из табл. 2, при взятии 2,5-кратного количества избыточного раствора для репульпации и разделения суспензии по классу 0,03 м полу- ченньш: продукт не соответствует требованиям по содержанию основного вещества (NaCl) и КС1. При взятии 5,5-кратного количества избыточного раствора и разделении суспензии по классу 05,08 мм выход продукта значительно понижается без заметного изменения его качества. Таким образом, избыточный раствор следует применять в 3-5-кратном количестве по отнош е- нию к выделенной твердой фазе, а репульпировать фракцию более 0,04- 0,07 мм.

Предлагаемый способ позволяет повысить извлечение NaCl до 10% прО тив 7,128% по известному.

Таблица 1

0,14 0,66 0,17

6,01

8,26 .

9,22

100,00

37,16

48,79. 47,83

12,20

Избыточный

раствор, кг

Выпаренная

вода, кг

Хлористый натрий технический, кг

Количество раствора после отделения хлористого

натрия, кг

Дополнительно выпаренная вода, к

Твердая фаза песк гидроциклона при разделении суспензии по классу, мм

0,030,04

0,06

0,070,08при репульпировании всей

суспензии, кг

Продолжение табл.1

17,54

9,08

8,24

28,09

21,15

8,35 7,59

50,17

0,83

4,12 9,01

1,39

100

100

100 100

100

23,5923,59 23,59 23,59 23,59

6,13

6,136,13 6,136,13

70,2870,28 70,28 70,28 70,28

20,3220,32 20,32 20,32 20,32

9,24

8,68

8,33

7,82

7,30

124246510

Продолжение табл. 2

Оборотный раствор для репульпации,

2,8-кратное

количество

3,,0- 5, 5,5- Хлористьш натрий

после репульпации

1

Содержание NaCl

в пересчете на

сухое вещество,%

Содержание КС1 в пересчете на сухое вещество,%

Содержание магния полученное в хлористом натрии, в счете на сухое,%

Редактор Н. Рогулич

Составитель Л, Темирова

Техред М.Ходанич Корректор М Шароши

Заказ 3663/24 Тираж 450

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д„ 4/5

Произзодственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

25,87

26,04

33,32

39,10

40,15

5,03

,574,58 4,293,60

95,7497,99 98,20 98,15 98,24

1,61

0,860,37 0,460,42

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ПОВАРЕННОЙ СОЛИ | 1983 |

|

SU1119286A1 |

| Способ выделения хлоридов и сульфатов натрия,калия,магния из растворов при переработке полиминеральных калийных руд | 1977 |

|

SU867877A1 |

| Способ выделения поваренной соли и каинита из шенитовых растворов | 1980 |

|

SU960123A1 |

| Способ получения шенита | 1980 |

|

SU1011520A1 |

| Способ фильтрования суспензии шенита | 1987 |

|

SU1493616A1 |

| Способ получения шенита | 1988 |

|

SU1608118A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ ИЗ ПОЛИГАЛИТОВОЙ РУДЫ | 2014 |

|

RU2566414C1 |

| Способ выделения шенита из полиминеральных калийных руд | 1985 |

|

SU1291544A1 |

| Способ получения сульфата калия | 1978 |

|

SU767030A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВЫХ РУД | 2013 |

|

RU2551508C1 |

| Соколовский А.А., Унанянц Т.П | |||

| Краткий справочник по минеральным удобрениям | |||

| - М., 1977, .с | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Способ переработки шенитовых щелоков | 1974 |

|

SU548568A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-08—Подача