Kopnycj вследствие высокой удельной интенсивности удаления воды из раствора выпариванием и кристаллизацией скорость.образования новых кристаллов каинита превышает скорость их роста, что приводит к получению высокодисперсных суспензий каинита, которое плохо фильтруются, и не возможности проводить глубокую 1/парку раствора, обеспечиваю1иую более высокую степень регенерации калийных и магниевых солей из маточного шенитового раствора. При этом получают плохо осветленный каинитовы маточник с низким содержанием хлористого магния и высоким содержанием сульфата магния (сульфат-ионов), на обессульфачивание и выпарку которого затрачивается большое количество соответственно хлористого кальция и энергии.

Недостатком известного способа также являются потери большого количества маточника с большими объемами мелкокристаллических осадков каинита.

Цель изобретения - получение крупнокристаллического каинита повьпиение степени его чистоты, сокращение времени фильтрации снижение расхода хлористого кгшьция и снижение энергетических затрат.

Поставленная цель достигается тем, что согласно способу выделения калийных и магниевых солей из шенитовых растворов, включающему выпаривание раствора, отделение поваренной соли, повторное выпаривание раствора в две ступени, сначала при 100110°С и удельной интенсивности удаления воды 220-320 , а затем при 70-80 с, выделение каинита, обесульфачивание раствора хлористым кальцием и отделение карналлита из вновь упаренного раствора, упаривание при 70-80°С ведут с удельной интенсивностью удаления воды 50250 .

В существующих вакуум-выпарных аппаратах, не уменьшая мощности подвода тепла на выпаривание воды (не снижая производительности вакуумвыпарных установок, удельную интенсивность удаления воды из раствора 50-250 достигают, например, увеличением объема раствора в циркул яционном контуре (увеличением продолжительности пребывания раствора в процессе выпарки и кристаллизаци 1| за счет включения в циркуляционную схему второго корпуса смесителя-кристаллизатора. Растворы выпарного аппарата и смесителя-кристаллизатора постоянно смешиваются.

Для понижения удельной интенсивности удаления воды из раствора от 450 до 50-250 смешивают объе мы растворов выпарного аппарата и смесителя-кристаллизатора в соотношениях 1:0,8 (для получения удельной интенсивности удаления воды из раствора 250 и 1:8 для получения удельной интенсивности удаления воды из раствора 50 кг/мч.

При предлагаемой более низкой удельной интенсивности удаления воды из выпариваемого маточника в растворе создается меньшее пересышение, скорость образования новых кристаллов уменьшается, что приводит к укреплению образующихся кристаллов. Суспензии крупнокристаллического искуственного каинита хорошо фильтруются, захватывают с твердой фазой небольшое количество маточника, что дает возможность проводить более глубокую упарку.

Большая глубина выпарки приводит к более полному выделению в осадок каинита улучшенного качества, повышению степени регенерации калия, сульфата магния и хлористого магния а также к повыш-энию концентрации хлористого магния и понижению содержания сульфата магния в каинитовом маточнике.

Понижение содержания сульфат-ионов в каинитовом маточнике, в свою очередь, приводит к уменьшению расхода хлористого кальция на обессульфачивание раствора, а также энергетических затрат на выпаривание воды, поступающей с раствором хлористого кальция.

Пример 1. 100 т упаренного на первой стадии маточного шенитового раствора среднего состава, вес.: 4,22; ,5б/ На 3,37, СГ 18,11; S0 5,98 и 63,76, подвергают выпариванию в вакуум-выпарных установках при и интенсивности удаления воды из раствора 50 .

После упаривания получают 43,54т каинитового щелока среднего состава, вес.%: 3,26; 6,32; Na 2,44; се 23,51) 2,65 и 61,82 и 29,46 т искусственного каинита среднего состава, вес.%: К 9,51; Нд 6,14 Na 7,83,- Ct-26,73 50 16,38 и НаО 33,41, осветляющегося со скоростью 1,55 м/ч и занимающего объем осадка после тридцатиминутного отстаивания 35%, а также получают 27 т вторичного водяного пара.

Пример 2. 100 т упаренного на первой стадии маточного шенитового раствора среднего состава, вес,%: К 4,22; Mgt- 4,56; Ma 3,37,- СГ 18,11; 5,98 и 63,76, подвергают выпариванию в вакуум-выпарных установках при 75°С и интенсивности удаления воды из раствора 150 .

После упаривания получают 44,37 т каинитового щелока среднего состава, вес.%:К 3,31; Мд- 6,18j Na+

12,51; СЕ- 22,92; 50; 3,01 и Н,О 62,07 и 28,63 т искусственного кгшнита среднего состава, вес.%: К 9,60; ,35; Na+ 7,88, СС-27,78 16,20 и 32,18, осветляющегося со скоростью 0,75 м/ч и занимающего объем осадка после трщщатиминутного отстаивания 46%, а также получают 27 т вторичного водяного пара.

Пример 3. 10 От упаренного на первой стадии маточника шенитового раствора среднего состава, вес.%: К 4,22 4,56; Na+ 3,37; Ct 18,11; Sqj- 5,98 и 63,76, подвергают выпариванию в вакуум-выпарных установках при 75°С и удельной интенсивности удаления воды из раствора 250 .

После упаривания получают 44,10 т

каинитовогр щелока среднего состава, вес.%: К- 3,36) 5,98) Na 2,60 се 22,34; 3,34 и НдО 62,38, и получают 28,90 т искусственного каинита среднего состава, вес.%: К 9,48 Мд 6,65; М 7,69 се 28,57/ 15,59 и 32,02, осветляющегося со скоростью 0,30 м/ч и занимающего объем осадка после тридцатиминутного отстаивания 54%, а также получают 27 т вторичного водяного пара.

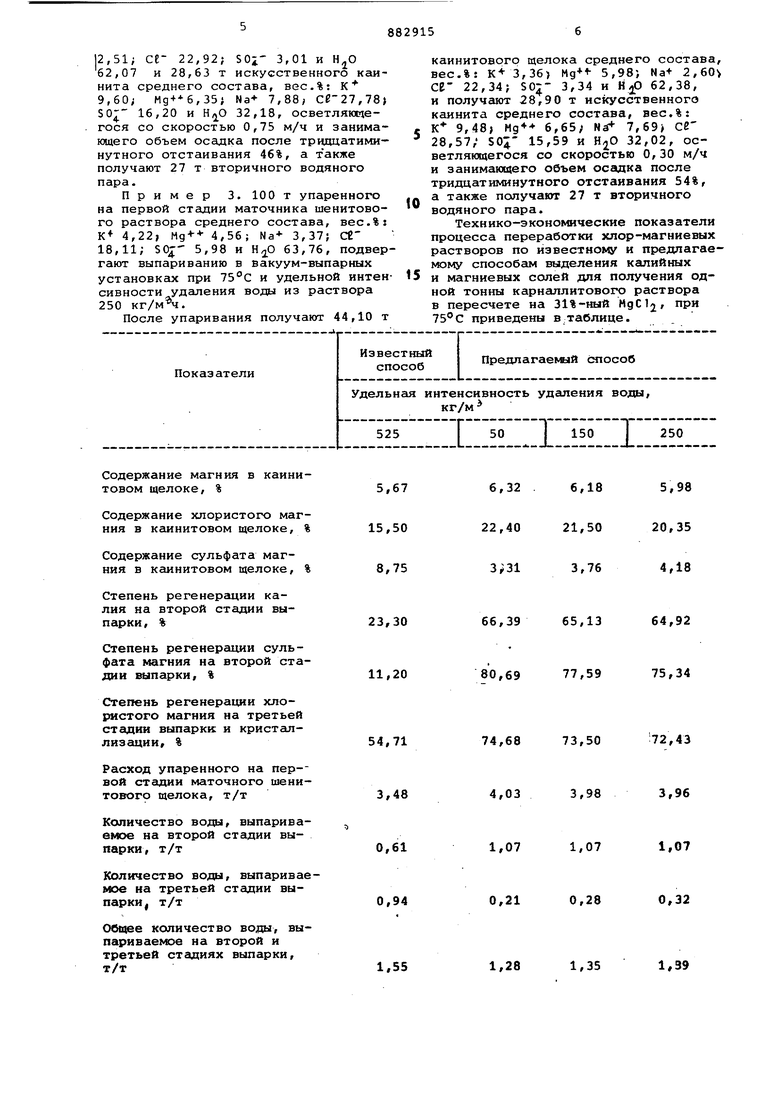

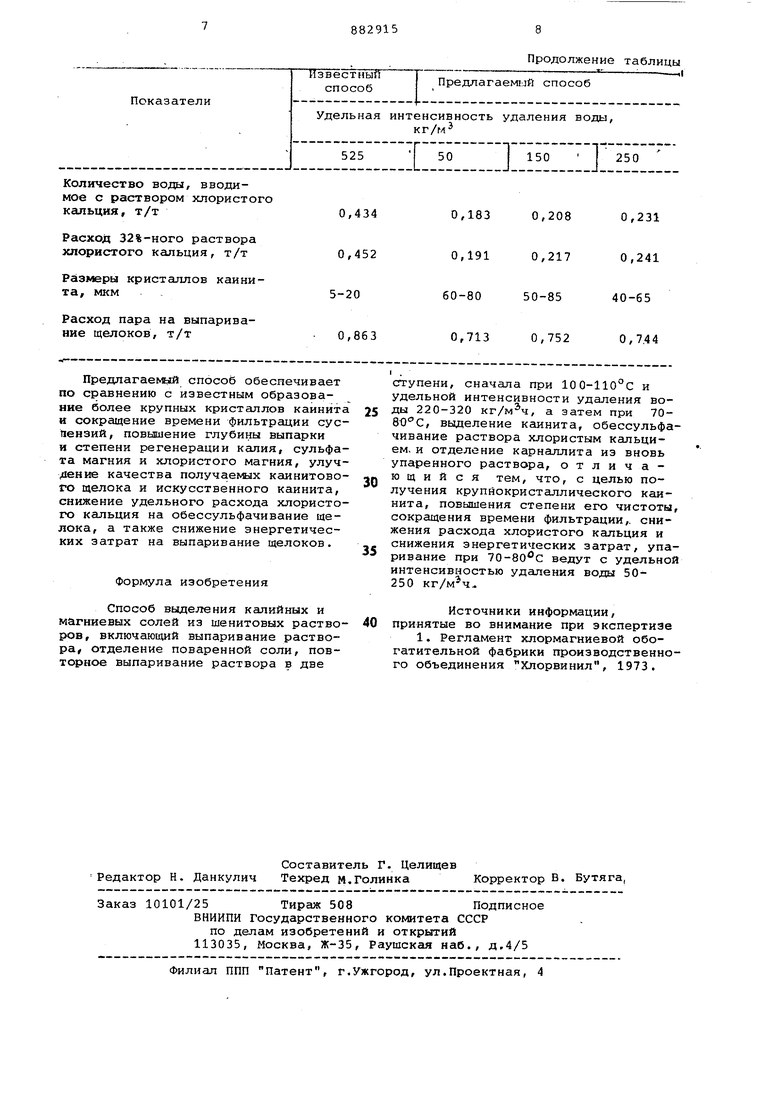

Технико-экономические показатели процесса переработки хлор-магниевых растворов по известному и предлагаемому способам выделения калийных

5 и магниевых солей для получения одной тонны карналлитового раствора в пересчете на 31%-ный MgCl2/ при 75®С приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения хлорида натрия,каинита и карналлита | 1982 |

|

SU1122612A1 |

| Способ выделения поваренной и калийно-магниевых солей из шенитового раствора | 1982 |

|

SU1049427A1 |

| Способ выделения хлористого натрия из растворов | 1985 |

|

SU1242465A1 |

| Способ переработки полиминеральных калийных руд,содержащих хлоридносульфатные соли калия,натрия и магния | 1977 |

|

SU700444A1 |

| Способ выделения хлоридов и сульфатов натрия,калия,магния из растворов при переработке полиминеральных калийных руд | 1977 |

|

SU867877A1 |

| Способ получения шенита | 1983 |

|

SU1237633A1 |

| Способ переработки растворов,содержащих хлориды и сульфаты натрия,калия и магния | 1980 |

|

SU929556A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОВАРЕННОЙ СОЛИ | 1983 |

|

SU1119286A1 |

| Способ получения шенита | 1980 |

|

SU1011520A1 |

| Способ очистки растворов от сульфат-ионов | 1981 |

|

SU990660A1 |

Содержание магния в каинитовом щелоке, %

Содержание хлористого магния в Ксшнитовом щелоке, %

Содержание сульфата магния в каинитовом щелоке, %

Степень регенерации калия на второй стадии выпарки, %

Степень регенерации сульфата магния на второй стадии выпарки, %

Степень регенерации хлористого магния на третьей стадии выпаркк и кристаллизации, %

Расход упаренного на пер-вой стсцши маточного шенитового щелока, т/т

Количество воды, выпариваемое на второй стадии выпарки, т/т

Количество воды, выпариваемое на третьей стадии выпарки т/т

Общее количество воды, выпариваемое на второй и третьей стадиях выпарки, т/т

6,32

5,98

6,18

22,4021,50

20,35

4,18

з;з1

3,76

64,92

66,3965,13

75,34

80,6977,59

72,43

74,6873,50

3,98

3,96

4,03

1,07

1,07

1,07

0,21

0,32

0,28

1,35

1,39

1,28

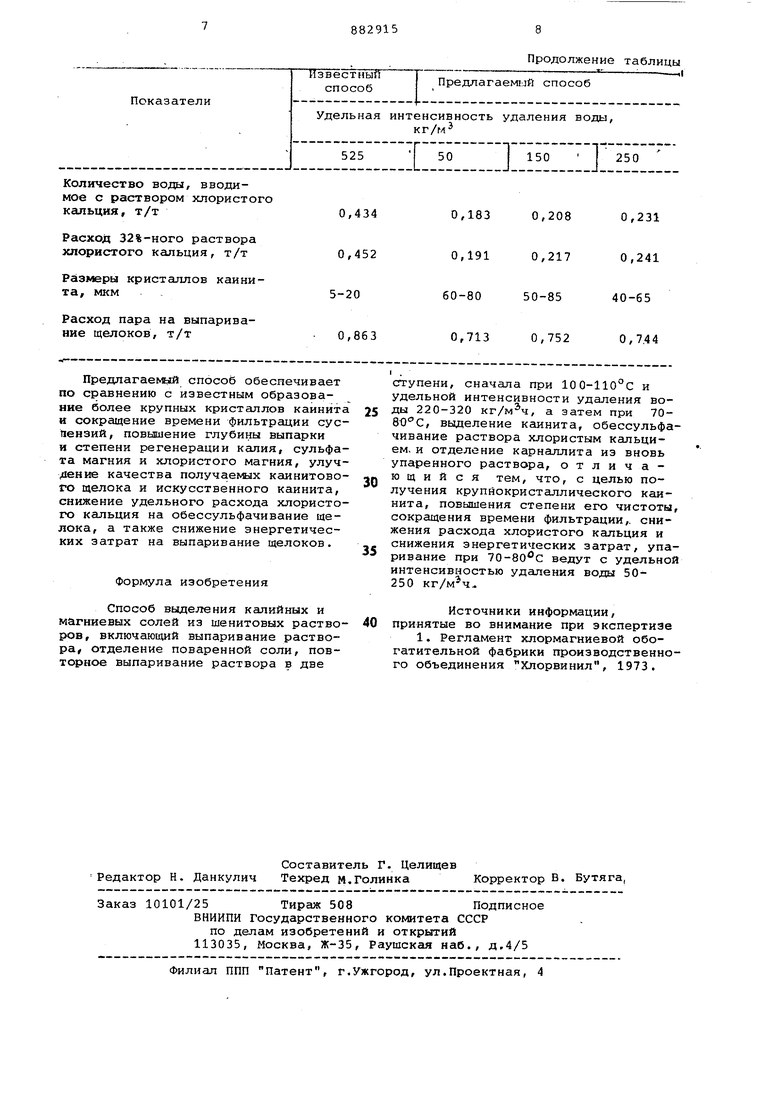

Количество воды, вводимое с раствором хлористого

Пpeдлaгae ый способ обеспечивает по сравнению с известным образование более крупных кристаллов каинита и сокращение времени фильтрации суспензий, повышение глубины выпарки и степени регенерации калия, сульфата магния и хлористого магния, улучдаение качества получаемых каинитового щелока и искусственного каинита, снижение удельного расхода хлористого кальция на обессульфачивание щелока, а также снижение энергетических затрат на выпаривание щелоков.

Формула изобретения

Способ выделения калийных и магниевых солей из шенитовых растворов, включающий выпаривание раствора, отделение поваренной соли, повторное выпаривание раствора в две

Продолжение таблицы

ступени, сначала при 100-110°С и удельной интенсивности удаления воды 220-320 , а затем при 70вО С, выделение каинита, обессульфачивание раствора хлористым кальцием, и отделение карналлита из вновь упаренного раствора, отличающийся тем, что, с целью получения крупнокристаллического каинита, повышения степени его чистоты, сокращения времени фильтрации,, снижения расхода хлористого кальция и снижения энергетических затрат, упаривание при 70-80 0 ведут с удельной интенсивностью удаления воды 50250

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-23—Публикация

1979-08-02—Подача